|

Характеристики производственного процесса

|

|

|

|

Процессы следует различать управленческие и производственные. Управленческий процесс — совокупность операций и процедур воздействия управляющей подсистемы на управляемую, осуществляющихся в рамках организационной структуры фирмы.

Производственный процесс представляет собой комплекс трудовых и естественных процессов, направленных на изготовление товара заданного качества, количества, ассортимента и в установленные сроки. Каждый производственный процесс состоит из множества частичных процессов, в результате выполнения которых создаются отдельные составные части товара.

Операция -часть производственного процесса, выполняемая непрерывно без переналадки оборудования над одним или несколькими предметами труда на рабочем месте одним или несколькими рабочими или вовсе без их участия при помощи определенных орудий труда.

Рабочее место - часть производственной площади, оснащенной необходимым оборудованием и инструментами, при помощи которых рабочий или группа рабочих выполняет отдельные операции по изготовлению продукции или обслуживанию производственного процесса.

Совокупность основных операций называется технологическим процессом, в который включаются также естественные процессы (старение и остывание отливок и заготовок, сушка и др.). Операция – особое звено в организации производства, т.к. она является основой технологического и производственного планирования для всех подразделений предприятия.

Предметы труда – та продукция, которая выпускается предприятием (изделия основного, вспомогательного (инструмент) производства, для собственных нужд: детали, сборочные единицы, комплексы и комплекты.

|

|

|

Организация производственного процесса в пространстве представляет собой способ сочетания заготовительных, обрабатывающих и сборочных производственных процессов на территории фирмы по переработке "входа" системы (фирмы) в ее "выход" с параметрами, заданными в бизнес-плане. Она реализуется в производственной структуре фирмы.

Организация производственного процесса во времени представляет собой сочетание во времени основных (заготовительных, обрабатывающих и сборочных), вспомогательных и обслуживающих процессов по переработке "входа" системы (фирмы) в ее "выход" — готовый продукт.

Важнейшим параметром организации производственного процесса во времени является производственный цикл – это календарный период времени с момента запуска в производство сырья, материалов до полного изготовления изделия в целом от заготовительных до сборочных и испытательных операций. Он состоит из рабочего времени и времени перерывов.

Длительность производственного цикла (ДПЦ) Тц в общем виде может быть выражена формулой:

,

,

где: tтex — время технологических операций; teсm — время естественных процессов; tтp — время транспортных операций; tтк — время технического контроля; tмо — время внутрисменного межоперационного пролеживания деталей; tмc — время межсменного пролеживания и пролеживания изделий на межцеховых складах полуфабрикатов; т, i, х, j, у, г — количество технологических, естественных, транспортных, контрольных операций и перерывов соответственно.

В свою очередь время технологических операций состоит из подготовительно-заключительного времени и штучного времени. Подготовительно-заключительное время затрачивается в начале рабочей смены на подготовку рабочего места, отладку оборудования, приспособлений, установку инструментов и в конце рабочей смены на снятие приспособлений, инструментов и т.п. Это время тратится на партии обрабатываемых в течение смены предметов труда.

|

|

|

Перерывы в рабочее время подразделяются на естественные процессы (сушка, нормализация после термообработки и др. операции, протекающие без участия человека), организационные перерывы (ожидание освобождения рабочего места, задержка поставки комплектующих изделий и т.п.), регламентированные перерывы (перерывы на обед, отдых и т.п.).

Чтобы выразить ДПЦ в календарных днях, берется соотношение календарных и рабочих дней в году (365: 255 = 1,4). Длительность цикла, исчисленная в рабочих днях, умножается на этот коэффициент календарности (1,4). Чтобы выразить ДПЦ в рабочих днях, учитываются также перерывы, связанные с режимом работы. Для этого длительность цикла, исчисленную в часах, нужно разделить на число часов работы в течение суток.

При расчете ДПЦ перерывы, возникающие в результате неудовлетворительной организации производства и случайных обстоятельств, не учитываются.

Длительность технологической части цикла зависит от метода передачи деталей из партии с одной операции на другую. Партией называется количество одноименных деталей, которые непрерывно обрабатываются на каждой операции производственного цикла с однократной затратой подготовительно-заключительного времени.

ДПЦ в календарных днях используется для определения даты выпуска готового изделия и для расчета норматива незавершенного производства, т.е. величины денежных средств, затраченных на материалы, зарплату, другие производственные расходы и связанных в процессе производства на период изготовления продукции.

Различают три вида движения предметов труда: последовательный, параллельный, параллельно-последовательный.

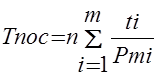

При последовательном виде движения предметов труда на каждой операции обрабатывается вся партия целиком до полной обработки всех деталей из партии и передается полностью на последующую операцию, поэтому возникают пролеживания первых деталей — так называемые перерывы партионности. Длительность операционного цикла обработки партии деталей i -операции равна:

T o = n (ti / Pmi),

где n — количество деталей в партии; ti — штучное время обработки детали на i -операции, мин; Рm — количество рабочих мест, на которых выполняется i-операция.

|

|

|

При последовательном виде движения предметов труда длительность технологической части цикла (Т пос) определяется по формуле:  ,

,

где ti — штучное время обработки детали на i-операции, мин; n — число деталей в партии; i — число операций (i = l...m); Pm i — число рабочих мест на i-операции.

При параллельном виде движения предметов труда перерывы партионности отсутствуют, так как каждая деталь (передаточная партия) передается на следующую операцию немедленно после ее обработки на предыдущей операции. Таким образом, обработка деталей партии осуществляется параллельно на многих операциях. В этом случае длительность технологической части цикла (Т пар) определяется по формуле:

,

,

где (t/PM)гл — длительность обработки детали на самой трудоемкой (главной) операции; р — величина передаточной (транспортной) партии.

Сочетание последовательного и параллельного видов движения предметов труда, когда при последовательном виде вводится элемент параллельности выполнения операций, представляет собой параллельно-последовательный вид движения. Длительность технологической части цикла устанавливается по формуле:

,

,

где S (t/PM)кор - коротких операций (из двух смежных), мин.

Если детали передаются поштучно, то величина передаточной партии - р = 1.

|

|

|