2.4.6 Комбинированные схемы базирования

2. 4. 6 Комбинированные схемы базирования

К комбинированным схемам базирования можно отнести те комплекты технологических баз, которые включают, две технологические базы из основного комплекта и одну технологическую базу из другого комплекта.

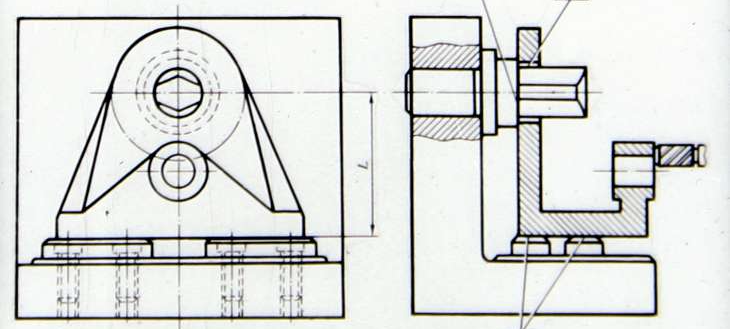

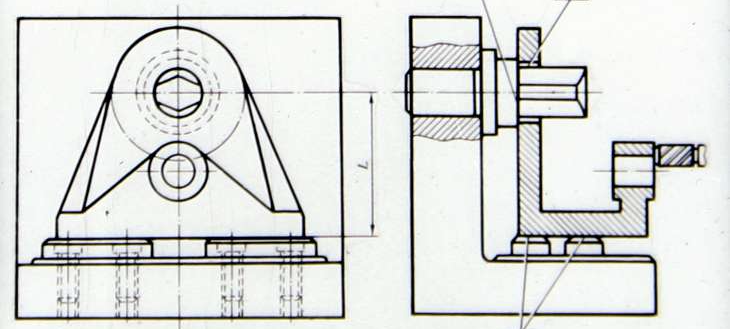

| Рис. 54 Применение комбинированной схемы

базирования для обработки кронштейна

|

Например, на рис. 54 приводится пример установки заготовки типа «кронштейн» на две плоскости и отверстие, перпендикулярное одной из них. В этом случае, применяется комбинированный комплект технологических баз, в котором используются установочная и направляющая технологические база из схемы базирования на три взаимно перпендикулярные плоскости и опорная технологическая база - цилиндрическое отверстие. Погрешность

б азирования размеров обработки определяется аналогично рассмотренным выше примерам.

Выбор схемы базирования

| Рис. 55 Эскиз заготовки для обработки отверстия Ø D

|

В производственных условиях не редко встречаются задачи, решение которых предполагает применение нескольких вариантов комплектов технологических баз, выбор одного из которых требует дополнительной информации и более глубокого её анализа. На рис. 55 показан эскиз заготовки, у которой выполнена обработка по периметру и отверстие

Ø D1. Поусловию задания требуется обработать отверстие

Ø D, выдерживая размеры

m и

n от осей симметрии заготовки. Проблема не в определении осей симметрии, а в том, от осей симметрии какого геометрического тела – прямоугольника или окружности задаются эти размеры.

| Рис. 56 Возможные схемы базирования заготовки для обработки отверстия Ø D

|

Если размеры заданы от осей симметрии прямоугольника, то можно применить схему базировании по трем взаимно перпендикулярным плоскостям, используя приспособление с двумя одновременно перемещающимися во встречном направлении призмами. Призмы расположены на одной оси и, перемещаясь по оси навстречу друг другу создают, вторую ось симметрии, перпендикулярную первой (рис. 56«а»).

Если размеры заданы от осей симметрии окружности Ø D1, то можно применить схему базирования по отверстию, перпендикулярной его оси плоскости и одной из боковых сторон прямоугольника (рис. 74 «б»).

И в том и другом варианте базирования заготовки создаются погрешности базирования размеров обработки, которые определяются анализом положений заготовки, которые она может занимать при базировании и соответствующим расчетом.

Кроме того, на выбор схемы базирования оказывают влияние требования, заложенные в чертеже непосредственно самой детали как к поверхностям, выбранным в качестве технологически баз, так и к размерам, получаемых в процессе обработки на технологической операции. Кроме того, учитывается точность обработки поверхностей, полученных на предшествующих технологических операциях, которые потенциально могут быть приняты за технологические базы. Все эти факторы оказывают влияние на окончательный выбор схемы базирования.

При выборе поверхностей в качестве технологических баз на рис. 73 для обработки отверстия Ø D можно сравнить точность обработанных поверхностей заготовки и с учетом анализа чертежа детали и служебного назначения её поверхностей и практически безошибочно выбрать правильный вариант базирования и комплект технологических баз.

Выбор схемы базирования и

комплекта технологических баз

При разработке технологических процессов механической обработки деталей схему базирования и комплект технологических баз выбирает, разрабатывает и назначает технолог. При выборе схемы базирования и комплекта технологических баз учитывают различные факторы, основными из которых можно считать:

- содержание технологической операции, для которой выбирается схема базирования;

- заданные для обработки поверхности заготовки и особенности простановки заданных на операции размеров;

- заданные на чертеже размеры детали;

- технические требования к точности обработки детали;

- направление перемещения при обработке режущего инструмента;

- конструктивные особенности применяемого на заданной технологической операции металлорежущего станка и др.

Поэтому, достаточно часто, принятый вариант схемы базирования и комплекта технологических баз не всегда может быть однозначным, так как учитывает только некоторые факторы которые, по мнению разработчика, являются наиболее важными. Более глубокий комплексный анализ вышеназванных технологических факторов может изменить принятое решение и предложить другой или другие альтернативные варианты базирования детали на операции.

Для более обоснованного определения схемы базирования разрабатывается эскиз обрабатываемой на технологической операции заготовки. На эскизе указываются все получаемые на операции размеры, связывающие обрабатываемые поверхности с поверхностями, являющимися их (размеров) измерительными базами. Измерительные базы размеров являются наиболее вероятными поверхностями, которые могут быть использованы в качестве технологических баз на выполняемой операции.

Влияние простановки размеров на выбор схемы базирования.

Простановка размеров на детали определяется конструктором с учётом её служебного назначения, условий сборки изделия и других факторов. Изменение особенностей простановки размеров на детали в технологических целях должна согласовываться с разработчиком её конструкции. Поэтому, при разработке технологической операции технолог выбирает схему базирования руководствуясь, прежде всего, техническими требованиями чертежа детали.

Например, глубина шпоночного паза может задаваться размерами t 1 либо d-t1 от наружной цилиндрической поверхности обрабатываемой детали (согласно требованиям ГОСТ23360-78). В некоторых случаях, на производственных чертежах, встречается задание глубины шпоночного паза размером t0. (рис. 57). Дополнительно устанавливается требование к отклонению от соосности осей симметрии шпоночного паза и оси наружной цилиндрической поверхности детали.

В соответствии с простановкой размера глубины шпоночного паза выбирается схема базирования и комплект технологических баз. При выборе комплекта технологических баз руководствуются правилом совпадения технологической и измерительной баз выполняемого размера или размеров.

В соответствии с требованиями чертежа и ГОСТ применяется схема базирования по наружной цилиндрической поверхности и перпендикулярной её оси плоскости. За основную технологическую базу принимается двойная направляющая технологическая база по наружной цилиндрической поверхности В зависимости от конструкции приспособления и используемых в них опор расположение опорных точек на поверхности базовой поверхности детали может занимать различное положение. Рис. 58.

| Рис. 57 Варианты задания глубины шпоночного паза на чертеже детали.

|

Из рисунка видно, что в каждом варианте расположения опорных точек, контролируемые параметры имеют свои числовые характеристики. Например, при базировании заготовки в призму (рис. 758 «а»), погрешность базирования размера d-t1 равна нолю.  . Если такое расположение опорных точек применить для получения размера t1, то погрешность базирования этого размера будет равна величине допуска на диаметр базовой поверхности детали.

. Если такое расположение опорных точек применить для получения размера t1, то погрешность базирования этого размера будет равна величине допуска на диаметр базовой поверхности детали.  Тd

Тd

| Рис. 58 Варианты применения двойной направляющей базы при обработке шпоночного паза при базировании по наружной цилиндрической поверхности:

1-опора; 2-размер заготовки dmin; 3-размер заготовки dmax; 4-подводимая опора; 5-центрирующий зажим.

|

d

В тоже время, образуется отклонение от соосности шпоночного паза относительно оси симметрии базовой поверхности. Базирование в призму, приведенное на рис. 58 «б», устраняет образование отклонения от соосности, но возникают погрешности базирования размеров d-t1 и t1.

Для предпочтительного варианта задания глубины шпоночного паза t1, выбирается схема базирования по наружной цилиндрической поверхности и перпендикулярной её оси плоскости. Комплект технологических баз: двойная направляющая технологическая база (ДНТБ), опорная технологическая база (ОТБ) и вторая опорная технологическая база – скрытая (ВОТБс). Недостатком верхнего расположения опорных точек 1 и 2 является совпадение зоны обработки и зоны базирования и необходимость поджима детали к этим опорам с низу. Этот недостаток решается в каждом случае отдельно в зависимости от конструктивных особенностей детали. Причем,

| Технологическая база ≡

измерительная база

|

| Рис. 59 шпоночного паза в размер «t1»

|

двойная направляющая база должна обеспечить постоянный линейный контакт с опорой приспособления (точка «А») и фиксированное положение вертикальной оси симметрии детали независимо от изменения величины её диаметра в пределах допуска. Такое положение детали при базировании достигается за счет применения центрирующего устройства 5 и подводимой опоры 4 (рис. 59 «в и г») В этом случае погрешность базирования размера t1 будет равен нолю (ε б t1=0) и отклонение от соосности будет минимальным. В случае задания глубины шпоночного паза по второму варианту – d-t1, схема базирования не меняется, т. е. базирование происходит по наружной цилиндрической поверхности и перпендикулярной её оси плоскости. Изменяется только расположение опорных точек и вместе с ними положение

измерительной базы размера (рис. 79). В этом случае опорные точки смещаются в нижнее, по сравнению с первым вариантом задания размера глубины, положение. Применения подводимой опоры в этом случае не

| Технологическая база ≡

измерительная база

|

| Рис. 79 Схема базирования вала при обработке глубины шпоночного паза в размер d-t1.

|

требуется, так как зона обработки расположена на противоположной от технологической базы стороне.

Если в технической документации задан размер глубины шпоночного паза t0, базирование обрабатываемой детали происходит в центрах.

Воспользуйтесь поиском по сайту:

Например, на рис. 54 приводится пример установки заготовки типа «кронштейн» на две плоскости и отверстие, перпендикулярное одной из них. В этом случае, применяется комбинированный комплект технологических баз, в котором используются установочная и направляющая технологические база из схемы базирования на три взаимно перпендикулярные плоскости и опорная технологическая база - цилиндрическое отверстие. Погрешность б азирования размеров обработки определяется аналогично рассмотренным выше примерам.

Например, на рис. 54 приводится пример установки заготовки типа «кронштейн» на две плоскости и отверстие, перпендикулярное одной из них. В этом случае, применяется комбинированный комплект технологических баз, в котором используются установочная и направляющая технологические база из схемы базирования на три взаимно перпендикулярные плоскости и опорная технологическая база - цилиндрическое отверстие. Погрешность б азирования размеров обработки определяется аналогично рассмотренным выше примерам.

. Если такое расположение опорных точек применить для получения размера t1, то погрешность базирования этого размера будет равна величине допуска на диаметр базовой поверхности детали.

. Если такое расположение опорных точек применить для получения размера t1, то погрешность базирования этого размера будет равна величине допуска на диаметр базовой поверхности детали.  Тd

Тd