|

Для измельчения пищевых масс

|

|

|

|

Сущность процесса измельчения заключается в изменении объемной первоначальной массы пищевых материалов путем разделения на более мелкие составляющие. Процесс измельчения условно подразделяется на дробление – крупное, среднее и мелкое, и измельчение – тонкое и сверхтонкое.

В пищевых технологиях преимущественно используются следующие способы воздействия на твердые материалы при их измельчении:

- раскалывание и раздавливание;

- резание и истирание:

- излом и ударное воздействие.

На рис. 2.3 показаны принципиальные схемы способов измельчения твердых материалов [42].

Рис. 2.3 Принципиальные схемы измельчения твердых материалов

а – щековая дробилка, б – конусная дробилка, в – вальцовая дробилка, г – молотковая мельница, д – шаровая мельница, е – вибрационная шаровая мельница, ж – жернова, з – бегуны, и – дисковая мельница, к – терка

В большинстве случаев эти способы измельчения в технологическом оборудовании используются комбинированно [10].

Рассмотрим процесс измельчения в молотковой дробилке, в которой реализуется способ ударногоизмельчения твердых пищевых материалов. При воздействии вращающихся рабочих органов машины (молотков) на поступающий и движущийся в зоне измельчения поток материала, состоящий из дискретных единиц продукта, происходит разрушение исходной структуры этих единиц, например, целых зерен пшеницы и пр., на составные части с одновременным изменением плотности исходной массы.

Анализ показывает, что ударное воздействие на единичную структуру может быть трех видов:

- удар вращающегося рабочего органа измельчителя по свободно движущимся единицам потока продукта (рис. 2.4а);

|

|

|

- удар отдельных единиц продукта о неподвижные поверхности рабочей зоны измельчителя (поверхность деки и т.п.) (рис. 2.4б);

- удар рабочего органа измельчителя по неподвижной единице продукта, зафиксированной между вращающимся органом и неподвижной поверхностью (рис. 2.4 в).

Рис. 2.4 Схемы ударных воздействий при измельчении твердых материалов

1 случай. При ударе вращающегося органа по свободно движущейся частице можно записать следующие уравнения движения:

- для ударяющего органа  ;

;

- для единицы измельчаемого продукта  .

.

Поскольку реальный продукт не является абсолютно упругим телом, то коэффициент восстановления материала можно выразить как  ,

,

где  - момент инерции рабочего органа;

- момент инерции рабочего органа;  - угловая скорость рабочего органа до удара и после удара соответственно;

- угловая скорость рабочего органа до удара и после удара соответственно;  - скорость единицы продукта до удара и после удара соответственно;

- скорость единицы продукта до удара и после удара соответственно;  - импульс ударного воздействия:

- импульс ударного воздействия:  - расстояние токи удара от оси вращения органа;

- расстояние токи удара от оси вращения органа;  - средняя масса единицы продукта;

- средняя масса единицы продукта;  - коэффициент восстановления материала продукта после удара.

- коэффициент восстановления материала продукта после удара.

Из данных уравнений определяются неизвестные параметры, характеризующие процесс измельчения твердого материала:

;

;

:

:

.

.

2 случай. При ударе единицы материала о неподвижную поверхность зоны измельчения под углом  к поверхности скорость отражения единицы продукта может быть выражена через скорость падения

к поверхности скорость отражения единицы продукта может быть выражена через скорость падения  , где

, где  - угол отражения частицы материала. Так как

- угол отражения частицы материала. Так как  , то

, то  . Импульс силы удара в этом случае равен

. Импульс силы удара в этом случае равен  .

.

3 случай. Импульс силы удара, распространенный на всю единицу продукта, равен приращению количества движения  за время действия этого импульса. При ударе вращающегося рабочего органа по зажатой частице продукта последняя начнет деформироваться и в дальнейшем разрушаться. Можно записать

за время действия этого импульса. При ударе вращающегося рабочего органа по зажатой частице продукта последняя начнет деформироваться и в дальнейшем разрушаться. Можно записать  , где

, где  - скорость рабочего органа.

- скорость рабочего органа.

Работа, затрачиваемая на дробление, расходуется на деформацию материала и образование новых поверхностей [11]. Полная работа внешних сил при дроблении выражается уравнением П.А.Ребиндера

|

|

|

, [Дж],

, [Дж],

где  - энергия, идущая на деформацию;

- энергия, идущая на деформацию;  - напряжение, возникающее в материале;

- напряжение, возникающее в материале;  - объем измельчаемого материала;

- объем измельчаемого материала;  - модуль упругости материала;

- модуль упругости материала;  - число циклов деформации частиц материала;

- число циклов деформации частиц материала;  - энергия, расходуемая на образование 1 м2 новой поверхности;

- энергия, расходуемая на образование 1 м2 новой поверхности;  - вновь образуемая поверхность;

- вновь образуемая поверхность;  - коэффициент, характеризующий образование новой поверхности.

- коэффициент, характеризующий образование новой поверхности.

При ударных воздействиях интенсивность процесса измельчения продукта может быть охарактеризована степенью измельчения, т.е. числом ударов, приходящихся на единицу продукта  ,

,

где  - число измельчающих элементов на роторе измельчителя,

- число измельчающих элементов на роторе измельчителя,  - частота вращения ротора,

- частота вращения ротора,  - насыпная плотность подаваемого слоя продукта.

- насыпная плотность подаваемого слоя продукта.

Суммарный импульс, приходящийся на 1 г массы обрабатываемого материала

где  масса единицы измельчаемого продукта,

масса единицы измельчаемого продукта,  - диаметр ротора.

- диаметр ротора.

О степени измельчения можно судить по величине следующих показателей:

- средней массе единицы измельченного готового продукта,

- среднему числу единиц продукта в 1 г измельченного материала,

- среднему диаметру по миделю единиц измельченного материала.

Теоретические и экспериментальные исследования измельчающего оборудования проводятся с целью определения интенсивности воздействия рабочих органов, эффективности процесса измельчения, определения режимов работы, а также для определения наиболее рациональной формы и размеров рабочих органов.

При теоретических исследованиях процесса измельчения осуществляют построение математической модели процесса, проводят анализ взаимодействия рабочих органов с перерабатываемым материалом при статических и динамических условиях, рассматривают условия равновесия сил и моментов, количество движения, импульс ударного воздействия и т.д.

При экспериментальных исследованиях проводятся технологические эксперименты по оценке эффективности процесса измельчения и интенсивности воздействия рабочих органов на перерабатываемый материал.

В зависимости от конструктивного исполнения различают щековые, конусные, валковые и молотковые дробилки, дезинтеграторы и дисмембраторы, барабанные, кольцевые, штифтовые, шаровые, вибрационные и струйные мельницы.

|

|

|

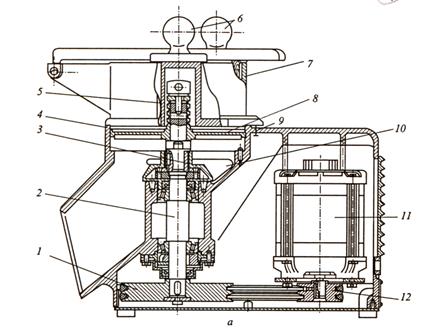

На пищевых предприятиях большое распространение получили молотковые дробилки ударного действия, на которых получают высокодисперсную смесь измельченных частиц (рис. 2.5). Эти дробилки эффективны при измельчении зерна, соли, сахара-песка.

Процесс измельчения в рабочей зоне машины происходит в результате ударов молотков ротора, ударов частиц продукта о кожух дробилки и истирания их о сито.

Молотковая дробилка устроена следующим образом: в корпусе установлен вал, на левом конце которого закреплен ротор с молотками, в средней части – крыльчатка вентилятора и на правом конце – шкив клиноременной передачи. В нижней части корпуса закреплено сито и неподвижная дека. Измельчаемый продукт поступает в рабочую зону через приемный бункер с регулируемой задвижкой. Для улавливания ферромагнитных частиц в бункере смонтирован магнитный металлоуловитель на постоянных магнитах.

Рис. 2.5.Молотковая дробилка

1 – корпус, 2 – шкив, 3 – камера вентилятора, 4 – крыльчатка вентилятора, 5 – дека, 6 - металлоуловитель, 7 – постоянные магниты, 8 – бункер, 9 – крышка, 10 – ротор, 11 – сито, 12 – планка, 13 – щель подачи воздуха

Производительность молотковой дробилки

,

,

где  - эмпирический коэффициент, зависящий от типа и размера ячеек ситовой поверхности;

- эмпирический коэффициент, зависящий от типа и размера ячеек ситовой поверхности;  - плотность продукта;

- плотность продукта;  - диаметр и длина ротора соответственно;

- диаметр и длина ротора соответственно;  - частота вращения ротора.

- частота вращения ротора.

Толщина ротора

,

,

где  - центробежная сила инерции молотков;

- центробежная сила инерции молотков;  диаметр оси подвеса молотка;

диаметр оси подвеса молотка;  - допускаемое напряжение сжатия материала молотка.

- допускаемое напряжение сжатия материала молотка.

Мощность двигателя привода

,

,

где  - эмпирический коэффициент, учитывающий степень измельчения продукта.

- эмпирический коэффициент, учитывающий степень измельчения продукта.

На рис. 2.6. приведена конструкция зоны измельчения компактной мельницы для тонкого измельчения твердых сыпучих пищевых материалов. Рабочим органом данной мельницы является оригинальная конструкция ножа, содержащая горизонтальные и вертикальные режущие лезвия, соединенные в общую рамку.

Рис. 2.6 Зона измельчения мельницы для тонкого измельчения сыпучих материалов

Вальцовые дробилки широко применяются в пищевых производствах для дробления и помола зерна, солода, плодов и др. Рабочими органами валковой дробилки являются горизонтально установленные валки. На рис. 2.6 приведена схема взаимодействия валков и куска материала.

|

|

|

Рис. 2.7.Схема взаимодействия измельчаемого куска материала А с валками дробилки

Рассмотрим условия, при которых кусок попадает в створ валков. Со стороны куска на валок в направлении его центра действует сила  , обусловленная его массой, а со стороны валка – равная ей реакция, которая раскладывается на две составляющие. Направленная вверх составляющая силы

, обусловленная его массой, а со стороны валка – равная ей реакция, которая раскладывается на две составляющие. Направленная вверх составляющая силы  выталкивает кусок кверху. Аналогичная составляющая будет действовать со стороны второго валка, т.е выталкивающая сила будет равна

выталкивает кусок кверху. Аналогичная составляющая будет действовать со стороны второго валка, т.е выталкивающая сила будет равна  . В точке контакта куска с валком возникает также сила трения

. В точке контакта куска с валком возникает также сила трения  , проекция которой

, проекция которой  будет направлена вниз. Чтобы кусок был затянут в створ валков, должно соблюдаться очевидное условие

будет направлена вниз. Чтобы кусок был затянут в створ валков, должно соблюдаться очевидное условие  .

.

На практике гладкие валки для дробления зерна имеют диаметр 250…350 мм. При одинаковой скорости валков материал будет раздавливаться, чтобы одновременно с раздавливанием происходило истирание, скорость валков устанавливают разной, с соотношением 1/1,3…1/2,5. Окружная скорость вращения валков при дроблении зерна составляет 2,5…5 м/сек.

Производительность вальцовой дробилки  , кг/ч, где

, кг/ч, где  - длина валка;

- длина валка;  - расстояние между валками (ширина створа);

- расстояние между валками (ширина створа);  - диаметр валка;

- диаметр валка;  - число оборотов валков;

- число оборотов валков;  - коэффициент, учитывающий неравномерность подачи материала;

- коэффициент, учитывающий неравномерность подачи материала;  т- плотность материала.

т- плотность материала.

Для тонкого помола пищевого сырья используются шаровые мельницы, дробление в которых происходит вследствие удара и истирания продукта между поверхностями шаров, перемещающихся в корпусе дробилки..

При вращении корпуса шары прижимаются к стенкам под действием центробежной силы, равной  , где

, где  масса шара;

масса шара;  - радиус вращения шара;

- радиус вращения шара;  - число оборотов корпуса дробилки.

- число оборотов корпуса дробилки.

Для того чтобы шар начал перемещаться в корпусе и воздействовать на материал должно выполняться условие  , где

, где  - вес шара. Исходя из этого условия, число оборотов корпуса шаровой мельницы должно быть

- вес шара. Исходя из этого условия, число оборотов корпуса шаровой мельницы должно быть  . На практике принимают

. На практике принимают  .

.

Шары имеют диаметр 35…175 мм в зависимости от размеров измельчаемого материала. Корпус заполняется шарами на 30-35% его объема.

На рис. 2.8 приведен общий вид шаровой мельницы для измельчения какао-тертое, эксплуатирующейся на ОАО «Пензенская кондитерская фабрика».

Рис. 2.8. Общий вид шаровой мельницы

Процесс измельчения пищевых продуктов резанием может быть реализован с помощью одно-, двух- или многолезвийных исполнительных органов. Сущность резания заключается в перемещении (вращении или возвратно-поступательном прямолинейном движении) режущего инструмента относительно обрабатываемого продукта. С помощью резания получают материал определенной формы (стружка, ломтики, кубики, брусочки и пр.).

|

|

|

Различают резание, когда лезвие режущего инструмента перемещается только в вертикальной плоскости перпендикулярно к материалу (рис. 2.9а) и когда лезвие кроме вертикального движения совершает возвратно-поступательное движение в горизонтальной плоскости (рис. 2.9б). В последнем случае срез продукта получается более ровным и гладким.

Рис. 2.9. Схема резания продукта лезвием ножа

Скорость любой точки лезвия ножа относительно продукта может быть представлена в виде суммы векторов двух скоростей vn, направленной по нормали к режущей кромке лезвия, и vt – направленной по касательной

Для оценки резания со сложным движением лезвия в двух плоскостях вводится коэффициент скольжения, равный ……. При =0 происходит рубящее резание продукта.

Производительность дисковых овощерезательных машин при принудительной подаче продукта, кг/с.

P = F v k  , где F - площадь сечения потока продукта, м2; v - скорость потока, м/с; k - коэффициент, учитывающий отклонение от расчетной производительности;

, где F - площадь сечения потока продукта, м2; v - скорость потока, м/с; k - коэффициент, учитывающий отклонение от расчетной производительности;  - плотность продукта, кг/м3.

- плотность продукта, кг/м3.

Мощность двигателя резательных машин, кВт

N = w R m b/  c, где w - удельная работа резания, кДж/м2; R - режущая способность машины, м2/с; m - коэффициент использования режущей способности; b = 1,25…1,35 - коэффициент запаса мощности;

c, где w - удельная работа резания, кДж/м2; R - режущая способность машины, м2/с; m - коэффициент использования режущей способности; b = 1,25…1,35 - коэффициент запаса мощности;  - к.п.д. привода; c = 0,9…0,95 – коэффициент, учитывающий расход энергии на подачу и отвод продукта.

- к.п.д. привода; c = 0,9…0,95 – коэффициент, учитывающий расход энергии на подачу и отвод продукта.

Площадь, приходящаяся на разрезание 1 кг продукта, м2

F =(Z S - z s)/2, где Z, z - число кусочков до и после резания; S, s - площадь боковой поверхности кусочков до и после резания, м2.

Режущая способность ножей многодисковых машин

R = 60 Σ h v x, где h –толщина разрезаемого продукта, м; v - скорость подачи продукта, м/с; x - число ножей в одной группе.

Режущая способность машин с серповидными ножами

R = 1800 D n ω /  , где D - площадь слоя продукта, находящегося в желобе или чаше машины, м2; ω - частота вращения ножей, с-1;

, где D - площадь слоя продукта, находящегося в желобе или чаше машины, м2; ω - частота вращения ножей, с-1;  - число ножей.

- число ножей.

Резательная способность машин с плоскими ножами

R = a b v /l, где a, b - поперечные размеры обрабатываемого продукта, м; l – расстояние между ножами, м.

Общий вид дисковой овощерезательной машины с откидным загрузочным устройством приведен на рис. 2.9.

Рис. 2.9. Общий вид дисковой резательной машины

Конструктивное устройство универсальной дисковой машины модели МРО50-200, предназначенной для нарезания сырых овощей ломтиками, брусками, соломкой и для шинкования капусты на предприятиях общественного питания, показано на рис. 2.10.

Рис. 2.10 Конструктивное устройство овощерезательной машины модели МРО50-200

1 – шкив вертикального вала, 2 – вал вертикальный, 3 – втулка, 4 – корпус, 5 – крышка, 6 – толкатель, 7 – загрузочное устройство, 8 – режущий диск, 9 – блокировка, 10 – сбрасыватель, 11 – электродвигатель, 12 – шкив ведущий

Для измельчения мясных продуктов используются волчки, мясорубки и куттеры. На рис. 2.11 показано устройство промышленной мясорубки и ее режущие элементы.

Рис. 2.11 Мясорубка модели МИМ-500

а – общий вид

1 – основание, 2 – муфта, 3 – рабочая секция, 4 – корпус, 5 – ножи, 6 – решетка, 7 – гайка. 8 – шнек, 9 – кронштейн, 10 – толкатель, 11 – бункер, 12 – редуктор, 13 – остов, 14 – привод, 15 – электродвигатель

б – кинематическая схема мясорубки

1 – клиноременная передача, 2 – редуктор, 3 – шнек

в – режущие элементы мясорубки

Куттеры преимущественно используются для тонкого измельчения мясного сырья при производстве некоторых сортов колбасных изделий. На рис. 2.12 показана схема куттера периодического действия.

Рис. 2.12 Схема куттера периодического действия

1 –крышка, 2 – вал приводной, 3 – гребенка, 4 – нож серповидный, 5 – чаша, 6 – скребок

На рис. 2.13 и 2.14 показано устройство куттера модели VCM фирмы «Метос» (Финляндия) и виды продукции, получаемой на данном куттере.

Рис. 2.13 Универсальный куттер модели VCM фирмы «Метос» (Финляндия)

Рис. 2.14 Виды продукции, получаемой с помощью куттера

Режущая способность ножей волчков

, где

, где  - коэффициент использования площади решетки под отверстия;

- коэффициент использования площади решетки под отверстия;  - диаметр решетки, м;

- диаметр решетки, м;  - частота вращения ножей, об/мин;

- частота вращения ножей, об/мин;  - число лезвий на каждом ноже.

- число лезвий на каждом ноже.

Объемная производительность куттера

Объемная производительность куттера

, где  - длительность процесса измельчения, с;

- длительность процесса измельчения, с;  - длительность

- длительность

вспомогательных операций, с;  - объем загружаемого продукта.

- объем загружаемого продукта.

Измельчение вязких и пюреобразных продуктов. Получение пюреобразных продуктов может быть осуществлено тремя способами:

- тонкое измельчение с помощью высокочастотных колебаний;

- разрезание продукта кромками сита и продавливание его через ситовые отверстия с помощью лопасти;

- измельчение вращающейся лопастью с одновременным перемешиванием продукта.

При измельчении продуктов протиранием происходит разделение растительного сырья на две фракции: жидкую с мякотью и твердую, представляющую собой отходы.

Протирание – это процесс отделения массы сырья от косточек, семян, кожуры путем продавливания на ситах с отверстием 0,7…5,0 мм.

Финиширование – это тонкое измельчение протертой массы путем пропускания ее через сито с отверстиями менее 0,4 мм.

Протирочное оборудование используется в производстве пюре, соков, концентрированных томатопродуктов и других растительных полуфабрикатов [12].

Протирочные машины классифицируются по числу барабанов (одинарные, сдвоенные), по принципу действия (бичевые и безбичевые), по форме барабанов (с цилиндрическим или коническим барабаном), по назначению (для семечковых или косточковых плодов), по способу регулирования производительности (с изменяющимся углом опережения бичей, изменяющимся зазором между бичами и барабаном, изменяющейся частотой вращения ротора).

Основные конструктивно-технологические схемы протирочных машин приведены на рис. 2.15.

Рис. 2.15 Схемы протирочных машин

а – с коническим барабаном, б – с цилиндрическим барабаном, в - с вращающимся вертикальным барабаном, г – с наклонным вращающимся барабаном, д – двухбарабанная безбичевая машина, е – трехбарабанная безбичевая машина

Основными органами протирочных машин является ситчатый барабан, бичевой устройство, устройства загрузки сырья и удаления отходов.

На рис. 2.16 приведен общий вид протирочной машины, служащей для отделения косточек плодов. Машина состоит из корпуса, станины, петельного вала с петлями, бункера и сборника.

Плоды поступают в машину через загрузочный бункер и в полости сита разбиваются петлями петельного вала и отбрасываются на сетку. Жидкая фаза проходит сквозь сито и стекает в сборник. Косточки продвигаются к лотку и по нему сходят в тару.

Рис. 2.16 Протирочная машина

1 – станина, 2 – корпус, 3 – сетка, 4 – петельный вал, 5 – бункер, 6 – петли, 7 - сборник

Угловая скорость вращения вала

, где

, где  - фактор разделения;

- фактор разделения;  - ускорение свободного падения;

- ускорение свободного падения;  - радиус бичей.

- радиус бичей.

Длина зоны активного отделения жидкой фазы (для томатов)

, где

, где  - число бичей.

- число бичей.

Длина зоны центробежного отжима  .

.

Длина ситчатого барабана  .

.

Время пребывания продукта в машине  , где

, где  - длина бича,

- длина бича,  ;

;  - скорость перемещения продукта вдоль бича;

- скорость перемещения продукта вдоль бича;  - угловая скорость бичевого вала;

- угловая скорость бичевого вала;  - угол опережения бича.

- угол опережения бича.

Мощность привода  , где

, где  - коэффициент запаса мощности;

- коэффициент запаса мощности;  - мощность на сообщение продукту скорости, мощность, затрачиваемая на трение массы о сито, мощность на измельчение сырья соответственно;

- мощность на сообщение продукту скорости, мощность, затрачиваемая на трение массы о сито, мощность на измельчение сырья соответственно;  - кпд привода.

- кпд привода.

Тенденция развития современного технологического оборудования для пищевых отраслей показывает, что ведущие производители техники уделяют преимущественное внимание созданию многофункционального оборудования. способного выполнять различные процессы по обработке и преобразованию пищевого сырья. Характерным примером может служить серия комби-котлов серии Viking VM фирмы «Метос» (Финляндия) с электронагревом (рис. 2.17).

Рис. 2.17 Универсальный комби-котел серии Viking VM

Технологические возможности данной конструкции заключаются не только в традиционной варке пищи, но и в взбивании и охлаждении ягодного парфе, замесе и расстойке теста, измельчении и перемешивании рубленого мяса, приготовлении картофельного пюре, взбивании кремовых масс.

|

|

|