|

Классификация разновидностей объемной штамповки.

|

|

|

|

Определение массы падающих частей штамповочного молота.

Основная работа штамповочного молота затрачивается при штамповке в окончательном ручье и поэтому масса падающих частей молота (МПЧ) определяется величиной деформации за последний удар.

Ориентировочно МПЧ можно определить:

Gпч = α * Fпо, где

α — удельный коэффициент (для паровоздушных молотов простого действия — 12 кг/см2; для молотов двойного действия — 8 кг/см2);

Fпо -площадь проекции поковки с облоем на плоскость разъема.

Массу падающих частей также можно определить по номограмме.

Массу падающих частей молота простого действия Gпм можно также определить по номограмме, умножив найденное значение на переводной коэффициент:

Gпм = (1,5.. 1,8) G

Формулы используют при расчете молотов для крупносерийного и массового производства поковок. В мелкосерийном производстве можно применять молоты с меньшей массой падающих частей, но с увеличенным числом ударов при штамповке. Формулы пригодны в тех случаях, когда минимальная толщина поковки превышает (4..5 hо). В других случаях необходимо учитывать повышенную неравномерность распределения деформации и температуры, увеличивая полученное значение массы в 1,2.. 1,3 раза.

Дефекты нагрева металла.

При нагреве металла в пламенных печах происходят процессы, которые оказывают влияние на дальнейшую обработку и качество металла. Состав печной атмосферы является главным фактором, влияющим на качество нагрева металла. В результате нагрева поверхность металла окисляется и обезуглероживается.

При окислении металла на поверхности заготовки образуется окалина, которая ухудшает качество поверхности и уменьшает линейные размеры заготовки. Поэтому размеры заготовок, подвергаемых нагреву, должны иметь припуск, учитывающий потери металла на угар (окалина).

|

|

|

При нагреве под обработку давлением припуски составляют 2—5%, при термической обработке 0,5—2%, а в общем цикле горячей обработки достигают.7—8%. Из приведенных цифр видно, что потери металла на угар составляют значительную величину.

При температурах 1150—1350°С вместе с процессом окисления металла происходит процесс его интенсивного обезуглероживания, т. е. снижения содержания углерода на поверхности заготовки. Обезуглероживание изменяет механические свойства поверхности нагреваемого металла. С повышением содержания углерода в стали обезуглероживание увеличивается. Инструментальная сталь при обезуглероживании становится мягкой, а инструмент из такой стали — нестойким.

Перегрев приводит к образованию большой величины зерна стали и является исправимым браком, который устраняют повторной термообработкой. Пластические свойства стали в результате перегрева ухудшаются и при деформировании в ней могут возникать трещины.

Если перегретый металл продолжать нагревать в печи длительное время при высоких температурах, то произойдет пережог — окисление границ зерен. Пережог является неисправимым браком. Пережженный металл идет на переплавку.

Для предупреждения указанных дефектов при нагреве металла необходимо соблюдать следующие условия: сжигать топливо с минимально возможным количеством воздуха, что приводит к уменьшению количества свободного кислорода в составе печных газов; размещать в печи заготовки так, чтобы они омывались печными газами, а факелы пламени горелок или форсунок не были направлены на заготовки.

Классификация разновидностей объемной штамповки.

При объемной штамповке формоизменение заготовки происходит в полости специального инструмента (штампа). Деформация может осуществляться в горячем или холодном состоянии. Объемной штамповкой получают поковки разнообразной формы массой от нескольких граммов до 400 кг.

В зависимости от типа штампа различают штамповку в открытых, закрытых штампах и в штампах для выдавливания.

|

|

|

Штамповка в открытых штампах характеризуется тем, что зазор между частями штампа является переменным и уменьшается в процессе деформирования заготовки. В зазор вытекает излишек металла, который образует облой, необходимый для обеспечения полного заполнения ручья штампа

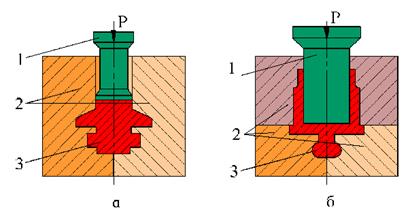

Штампы: а - открытый; б - закрытый: 1 - облойная канавка; 2 - полость штампа;

Штамповка в закрытых штампах отличается тем, что небольшой зазор между частями штампа обеспечивает их взаимную подвижность и в процессе деформирования заготовки остается постоянным. Отсутствие облоев в закрытых штампах сокращает расход металла и увеличивает коэффициент выхода годного (КВГ). Штампы с одной плоскостью разъема применяют для изготовления сравнительно простых изделий, в основном тел вращения. Для изготовления фасонных заготовок применяют штампы с разъемными матрицами. При этом требуется использование точных заготовок из калиброванных профилей или предварительно обработанных механической обработкой резанием.

Схема изготовления поковок в закрытых штампах с разъемной матрицей: а - с вертикальной плоскостью разъема;

б - с двумя плоскостями разъема: 1 - пуансон; 2 - матрица; 3 - поковка.

Деформация заготовок в штампах для выдавливания отличается тем, что расход металла на изготовление поковок снижается до 30% по сравнению с расходом при штамповке в открытых штампах. Изделия получаются точные, максимально приближающиеся по форме и размерам к деталям. Поковки имеют высокое качество поверхности, так как процесс осуществляется в основном в холодном состоянии. Однако, в этом случае, требуется тщательная подготовка исходных заготовок (профилей) под штамповку, высокая точность изготовления и наладки штампов, использования специальных смазок.

Схемы штамповки в штампах для прямого (а) и обратного (б) выдавливания: 1 - пуансон; 2 - матрица;

3 - поковка; 4 - выталкиватель.

|

|

|