|

Комплектность конструкторских документов

|

|

|

|

Конструкторская документация бывает текстовой и графической. Номенклатура (перечень) документации, выполняемой на том или ином этапе проектирования, комплект (табл. 2.2).

Таблица 2.2.

Номенклатура конструкторских документов для различных

этапов проектирования РЭС

| Наименование документа | Шифр | Технич. предл. | Эскизный проект | Технич. проект | Рабочая документация на изделия | |||

| детали | сбор. ед. | комплексы | комплекты | |||||

| Чертеж детали | - | - | - | + | (+) | - | - | - |

| Сборочный чертеж | СБ | - | - | - | - | (+) | - | - |

| Чертеж общего вида | ВО | + | + | (+) | - | - | - | - |

| Теоретический чертеж | ТЧ | - | + | + | + | + | + | - |

| Габаритный чертеж | ГЧ | + | + | + | + | + | + | - |

| Монтажный чертеж | МЧ | - | - | - | - | + | + | - |

| Схемы | - | + | + | + | - | + | + | + |

| Спецификация | СП | - | - | - | - | (+) | (+) | (+) |

| Ведомость покупных изделий | ВП | - | + | + | - | + | + | + |

| Пояснительная записка | ПЗ | (+) | (+) | (+) | - | - | - | - |

| Технические условия | ТУ | - | - | - | + | + | + | + |

| Программа и методика испытаний | ПМ | - | + | + | + | + | + | - |

| Таблицы | ТБ | + | + | + | + | + | + | + |

| Расчеты | РР | + | + | + | + | + | + | + |

| Патентный формуляр | ПФ | + | + | + | + | + | + | - |

Примечание: (+) – обязательный документ; «+» – документ составляется по усмотрению разработчика; «-» – документ не составляется.

Обязательными чертежами рабочей документации являются чертежи деталей и сборочные чертежи. На каждую деталь и сборочную единицу выполняют отдельный рабочий чертеж с основной надписью.

Рабочий чертеж должен содержать все сведения для изготовителя и контроля изделия:

- графические изображения, полностью отражающие его форму;

- необходимые размеры с предельными отклонениями;

- указания о шероховатости поверхностей;

- технические требования, содержащие различные данные, которые невозможно представить графически.

|

|

|

Текстовые технологические требования записывают в тех случаях, когда они являются единственными гарантирующими качество изделия, например, технологию склеивания, совместной обработки деталей и т.д.

Технические требования и техническая характеристика

Эти данные располагают над основной надписью. На листах формата более А4 допускается размещение текста в две и более колонки. Пункты технических требований и технической характеристики должны иметь самостоятельную нумерацию. Общая ширина колонки должна быть не более 185 мм.

Технические требования на чертеже излагают, группируя однородные и близкие по своему характеру требования по возможности в такой последовательности:

1) требования, предъявляемые к материалу, заготовке, термической обработке и к свойствам материала готовой детали (например твердость), указание материалов заменителей;

2) размеры (формовочные и штамповочные уклоны, радиусы и пр.), предельные отклонения размеров, не указанных на чертеже, и т.д.;

3) требования к качеству поверхностей (отделка, покрытия);

4) зазоры, расположение отдельных элементов конструкции;

5) требования, предъявляемые к настройке и регулированию изделия;

6) другие требования к качеству изделий, например, бесшумность, виброустойчивость и т.д.;

7) условия и методы испытаний;

8) указания о маркировании и клеймении;

9) правила транспортирования и хранения;

10)особые условия эксплуатации.

Техническая характеристика изделия размещается отдельно от технических требований и имеет самостоятельную нумерацию пунктов. Пример технической характеристики – модуль зубчатого зацепления, число зубьев шестерен и т.д.

На поле чертежа могут размещаться и таблицы. Их размещают на свободном поле чертежа справа или ниже изображения изделия. Содержанием таблиц могут быть данные, например, о числе витков и диаметре провода обмоток трансформатора и др.

|

|

|

Размеры, допуски и посадки на чертежах

Размерные числа, нанесенные на чертеже, должны однозначно определять размеры изделия и его элементов. Размеры, как правило, проставляют от баз. Для каждого размера указывают предельные отклонения. Разновидности баз могут быть следующие:

- технологическая, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта;

- конструкторская, используемая для определения положения детали или сборочной единицы в изделии;

- измерительная, определяющая относительное положение заготовки или изделия и средств измерения.

Базами могут служить кромки плоских деталей, торцы круглых деталей, оси симметрии и др.

Установлены два способа нанесения размеров от баз:

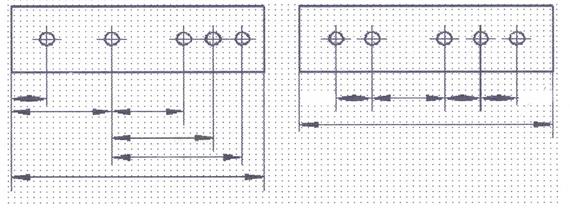

- координатный, когда размеры наносятся от одной, основной базы или от нескольких баз лесенкой (рис. 2.4, а);

- цепной, когда размеры наносятся цепочкой, исключая один из размеров той части детали, которая не подвергается обработке и имеет самый большой допуск на размер (рис 2.4, б).

а б

Рис. 2.4. Способы нанесения размеров от баз

Нанесение размеров в виде замкнутой цепи допускается только в том случае, когда один из них указывается как справочный. Справочный размер отмечают на чертежах знаком «*», а в технических требованиях записывают:

Этот размер не выполняется по данному чертежу и указывается для большего удобства пользования чертежом.

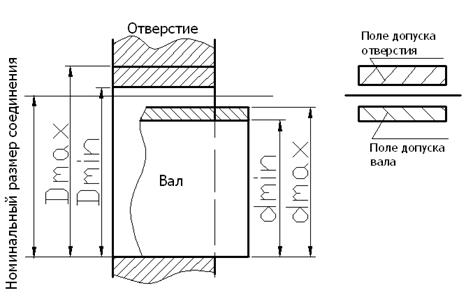

Понятия о допусках и посадках для различных видов соединений основывается на некоторых терминах и определениях (рис. 2.5).

___________________

*Размер для справок.

Рис. 2.5. Расположение полей допусков отверстия и вала

при посадке с зазором

Допуск – разность между наибольшим и наименьшим предельными размерами. Предельные отклонения линейных размеров на чертежах указывают одним из трех способов (рис.2.6):

- условными обозначениями полей допусков;

- числовыми значениями предельных отклонений;

- условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений.

Рис. 2.6. Варианты обозначений на чертежах предельных отклонений

|

|

|

линейных размеров

Условное обозначение состоит из буквы, определяющей положение допуска относительно номинального размера, и цифры, соответствующей номеру квалитета.

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений.

Квалитет (степень точности) – ступень градации значений допусков системы. Установлено 19 квалитетов, которые имеют номер 01, 0, 1, 2,…16, 17. Они образуют единую шкалу точностей в машино- и приборостроении. Ориентировочная применяемость квалитетов: квалитеты 01 – 7 -допуски средств измерения квалитеты 4 – 12 – допуски размеров в посадках; квалитеты 12 – 17 – допуски неответственных размеров (несопрягаемых или в грубых соединениях). Поля допусков отверстий обозначаются прописными, валов – строчными буквами латинского алфавита.

Посадка – характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов (рис. 2.7). Возможны посадки с зазором, с натягом и переходные посадки, когда возможно получение как зазоров, так и натягов.

Рис. 2.7. Схема зазора и натяга

Предельные отклонения размеров деталей, изображенных на чертеже в сборе (посадки), указывают в виде дроби: в числителе – для отверстия, в знаменателе – для вала (рис. 2.8).

Рис. 2.8. Условное обозначение посадки

Многократно повторяющиеся на чертежах предельные отклонения относительно низкой точности (от 12-го квалитета и грубее) после номинальных размеров допускается не наносить, а оговорить общей записью в технических требованиях в одном из вариантов:

1. «Неуказанные предельные отклонения размеров: отверстия – по Н14, валов – по h14, остальных –  »;

»;

2. «Неуказанные предельные отклонения размеров  ».

».

Обозначение  рекомендуется для симметричных отклонений потому, что оно распространяется на размеры различных элементов, которые не относятся к валам и отверстиям (расстояние между осями и т.д.)

рекомендуется для симметричных отклонений потому, что оно распространяется на размеры различных элементов, которые не относятся к валам и отверстиям (расстояние между осями и т.д.)

В процессе проектирования используется 3 метода выбора допусков и посадок на детали и сборочные единицы:

|

|

|

1. Метод прецедентов заключается в том, что в чертежах на детали различных изделий, находящихся в эксплуатации, находят однотипные детали и по ним определяют допуски на размеры проектируемой детали.

2. Метод подобия. Используя классификационные материалы, устанавливают аналог проектируемой детали и по нему определяют допуски и посадки на проектируемое изделие.

Общими недостатками методов прецедентов и подобия являются возможность применения неправильно установленных допусков и посадок и сложность определения признаков для выбора аналогов.

3. Расчетный метод. Для повышения точности и надежности детали целесообразно при проектировании максимально приблизить размеры детали к расчетным значениям. Однако при этом подходе могут возникать трудности технологического и метрологического характера. Обработка детали по более точному допуску требует более сложного оборудования, дорогого инструмента и высокой квалификации рабочего. Таким образом, требования к точности и стоимости находятся в противоречии (рис. 2.9).

Рис. 2.9. Зависимость между стоимостью и точностью обработки:

1 – холодное волочение; 2 – обработка на токарном станке;

3 – обработка и шлифование; 4 – обработка, шлифование и притирка.

При определении допусков необходимы техническо-экономические расчеты.

|

|

|