|

Определение флегмового числа

|

|

|

|

Введение

Ректификация - один из важнейших технологических процессов, главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии (пищевой, фармацевтической отраслях промышленности), где выделение высокоочищенных компонентов имеет весьма важное значение.

Процесс ректификации - массообменный, осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки). Ректификация представляет собой многократное частичное испарение жидкости и конденсацию паров. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и проводиться в колонных аппаратах. При каждом контакте из жидкости испаряется легко летучий компонент, которым обогащаются пары, а из паров конденсируется высококипящий компонент. Такой двусторонний обмен, повторяющийся многократно, позволяет получить пары, представляющие собой практически чистый низкокипящий компонент.

Для проведения процессов ректификации применяются аппараты различных конструкций. Чаще всего используются аппараты двух типов: насадочные и тарельчатые ректификационные колонны.

В насадочных колонных аппаратах контакт между паровой (газовой) и жидкой фазами осуществляется с использованием насадки, заполняющей рабочий объем колонны. Основные достоинства насадочных колонн - способность работать при больших нагрузках по жидкости, на потоках жидкости и пара (газа), содержащих механические примеси, на агрессивных потоках. Эти колонны просты по монтажу и изготовлению, долговечны в эксплуатации.

|

|

|

В стандартных колонных аппаратах применяется насыпная (нерегулярная) и регулярная насадки. Выбираемая насадка должна удовлетворять ряду требований: иметь большую удельную поверхность и большой свободный объем (порозность), малое гидравлическое сопротивление паровому (газовому) потоку, хорошую смачиваемость, обладать коррозионной стойкостью в агрессивных средах, механической прочностью, иметь малую насыпную плотность и низкую стоимость. Всем требованиям не может удовлетворять ни одна насадка, поэтому приходится выбирать в каждом конкретном случае для системы пар (газ) - жидкость наиболее подходящую.

Ректификационные колонны оснащены дополнительными теплообменными устройствами – кипятильником (кубом- испарителем) и дефлегматором, а также подогревателем исходной смеси, холодильником дистиллята и холодильником кубового остатка. Все они представляют собой кожухотрубные теплообменники.

Расчет ректификационной колонны сводится к определению ее основных геометрических размеров – диаметра и высоты. Оба параметра определяются гидродинамическим режимом работы колонны, который, в свою очередь зависит от скоростей и физических свойств фаз, а также от типа и размеров насадки.

В данном курсовом проекте мы также проводим подробный расчет подогревателя исходной смеси кубовым остатком, с целью определения точного значения коэффициента теплопередачи.

Благодаря ориентировочному расчету теплообменных аппаратов мы выбираем оборудование (теплообменный аппарат) для проведения процесса ректификации.

Аналитический обзор

Процесс ректификации, представляет собой многократно противоточную перегонку. Обычно проводится в компактных колонных аппаратах тарельчатого, насадочного или пленочного типа. Ректификация чаще всего проводится при атмосферном давлении, но если необходимо снизить температуру кипения смеси, то ее проводят при пониженном давлении.

|

|

|

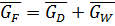

Чаще всего ректификацию проводят в непрерывном режиме, т.е. при постоянной подаче разделяемой смеси (GF) и постоянном отборе потоков жидкости: обогащенной летучим компонентом (GD) – из верхней части установки, обедненной летучим (обогащенной менее летучим) компонентом – из нижней части установки (GW).

4

1 I I

GF,XF

2 II II GD,XD

D 3

5 GW, XW

1 – верхняя (укрепляющая) колонна; 2 – исчерпывающая колонна; 3 – куб-испаритель; 4 – конденсатор (дефлегматор); 5 – конденсатоотводчик

Рис 1 – Схема ректификационной установки непрерывного действия

Принципиальная схема ректификационной установки представлена на рис 1. Установка состоит из ректификационной колонны, разделенной точкой ввода исходной смеси (GF) на верхнюю (укрепляющую) часть I и исчерпывающую часть 2. Ниже колонны расположен куб-испаритель 3, в котором кипит жидкая смесь состава XW  XF; образующиеся при этом пары, обогащенные летучим компонентом, поступают в нижнюю часть ректификационной колонны 2. Над укрепляющей колонной 1 располагается конденсатор 4, в который поступают пары смеси (GV), обогащенные летучим компонентом (yV

XF; образующиеся при этом пары, обогащенные летучим компонентом, поступают в нижнюю часть ректификационной колонны 2. Над укрепляющей колонной 1 располагается конденсатор 4, в который поступают пары смеси (GV), обогащенные летучим компонентом (yV  yF).Когда необходимо разделить бинарную смесь с очень близкими летучестями компонентов, то это можно реализовать с помощью обычной ректификации. Однако при близких температурах кипения компонентов кривая равновесия располагается близко к диагонали, при этом число теоретических тарелок оказывается большим, что приводит к экономически неоправданной высоте ректификационной колонны. В таком случае подбирают третий компонент (экстрагент), который обладал бы по отношению к разделяемым компонентам некоторым разделяющим свойством по-разному связываться с исходными компонентами (как бы «разводить» их по свойству летучести) При этом летучий компонент А (рис 2) уходит в дефлегматор, а смесь второго компонента (В) с экстрагентом (С) выходит из куба-испарителя в качестве менее летучей смеси. Эту смесь разделяют в дополнительной ректификационной колонне. После отделения от компонента (В) экстрагент (С) вновь поступает в первую колонну.

yF).Когда необходимо разделить бинарную смесь с очень близкими летучестями компонентов, то это можно реализовать с помощью обычной ректификации. Однако при близких температурах кипения компонентов кривая равновесия располагается близко к диагонали, при этом число теоретических тарелок оказывается большим, что приводит к экономически неоправданной высоте ректификационной колонны. В таком случае подбирают третий компонент (экстрагент), который обладал бы по отношению к разделяемым компонентам некоторым разделяющим свойством по-разному связываться с исходными компонентами (как бы «разводить» их по свойству летучести) При этом летучий компонент А (рис 2) уходит в дефлегматор, а смесь второго компонента (В) с экстрагентом (С) выходит из куба-испарителя в качестве менее летучей смеси. Эту смесь разделяют в дополнительной ректификационной колонне. После отделения от компонента (В) экстрагент (С) вновь поступает в первую колонну.

Мв

С Мв

А

А + В

B + C В

D

D

С

Рис. 2 – Схема экстракционной ректификации

|

|

|

Экстрактивная ректификация может быть выгодной, несмотря на необходимость иметь две ректификационные колонны, дополнительную затрату греющего пара в кубе-испарителе второй колонны и наличие некоторого количества экстрагента в разделяемых компонентах А и В.

Азеотропная ректификация применяется для разделения жидких смесей, имеющих исходную концентрацию азеотропного состава (концентрация хА, рис 3), т.е. для нераздельно кипящих смесей, которые при обычной ректификации не могут быть разделены. В данной ректификации подбирают такой третий компонент, который разрушал бы азеотропное состояние исходной смеси и отгонялся с одним из разделяемых компонентов, образуя с этим компонентом после их конденсации взаимно нерастворимую жидкую смесь. Функции разделяющего компонента аналогичны «разводящей» функции экстрагента при экстрактивной ректификации. Разница только в том, что в процессе азеотропной ректификации приходится разрушать исходную смесь азеотропного состава, а при экстрактивной – изменять летучести близкокипящих компонентов.

МВ А + С

А + В, ХА С А

D

В

Рис 3 – Схема азеотропной ректификации

Исходная смесь компонентов А и В азеотропного состава хА подается на соответствующую промежуточную тарелку. Разделяющий компонент (С) вводится в верхнюю часть колонны. Менее летучий (высококипящий) компонент (В) отбирается из куба-испарителя в качестве кубовой жидкости, а пары летучего (А) вместе с разделяющим веществом (С) конденсируются в дефлегматоре и затем разделяются в гравитационном отстойнике. Из отстойника компонент (А) отводится в качестве продукта перегонки, а разделяющий компонент (С) поступает в верхнюю часть колонны. (На рис 3 представлена упрощенная схема азеотропной ректификации, которая показывает принцип специфического метода разделения жидких смесей).Периодическую ректификацию применяют при небольших количествах разделяемой смеси и при часто изменяющихся составах смесей. Если при непрерывной ректификации смесь вводится в колонну на некоторую промежуточную тарелку, то при периодическом процессе исходная смесь GF единовременно загружается в куб-испаритель.

|

|

|

3 4

GV МВ

GD

GR

1 MВ

GF

D

2

GW 5

1-колонна; 2 – куб-испаритель; 3 – конденсатор; 4 – холодильник верхнего продукта; 5 – сборники

Рис 4 – Схема периодической ректификации

Для более высокой степени разделения смеси в одной ректификационной колонне(является преимуществом этого способа разделения) применяют фракционную ректификацию. Недостаток состоит в необходимости многократного прокачивания получающихся порций жидкостей разного состава из сборников в куб-испаритель и в несколько повышенном расходе греющего пара на подогрев отдельных порций жидкости, охлаждающихся при их перемещении из одной емкости в другую.

Расчетная часть

Материальный баланс

Определение расходов

Отсюда находим:

где GF, GD, GW – массовые расходы питания, дистиллята, кубового остатка соответственно;

XF, XD, XW – массовые доли легколетучего компонента в исходной смеси, дистилляте, кубовом остатке соответственно

Определение флегмового числа

Массовая доля легколетучего компонента в дистилляте

Массовая доля легколетучего компонента в питании колонны

Массовая доля легколетучего компонента в кубовом остатке

Минимальное флегмовое число равно:

находим из таблицы 1 в приложении в соответствии с ХF

находим из таблицы 1 в приложении в соответствии с ХF

Уравнения рабочих линий

Относительный мольный расход питания (на 1 кмоль дистиллята)

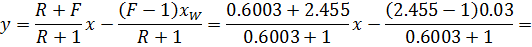

Уравнение рабочей линии для верхней части колонны:

Уравнение рабочей линии для нижней части колонны:

|

|

|