|

Технические системы и законы их развития.

|

|

|

|

Технич-ая с-ма включает в себя пространственную совок-сть взаимосвязанных элементов, образующих нечто целое, предназначенное для выполнения какой-либо ф-ии. Важнейшие элементы технич. с-мы: рабочий орган – исполнительный механизм, источник энергии – привод, трансмиссия – передаточный механизм, орган управления.Технические системы, выполняющие одну и ту ф-ию, отличаются друг от друга принципами своего действия. Он реализуется с помощью соответствующего рабочего органа. Остальные элементы системы подбираются под рабочий орган. Повышение работоспособности системы происходит постепенно, и наступает момент, когда система исчерпала свои возможности. Она умирает, либо останавливается в развитии, либо рабочий орган входит в новую систему. Т.е. история раз-ия технич. с-мы слагается из длинной цепочки сменяющих друг друга систем с различными принципами де-ия. В настоящее время сформулированы следующие законы строения и развития техники. Законы развития: Закон прогрессивной эволюционной техники: в техническом объекте с одинаковой ф-ей каждый переход от поколения к поколению вызван устранением возникшего главного дефекта, связанным с улучшением какого-либо показателя. Всю историю конструктивной эволюции определенного класса техники наблюдают исходя из закономерностей кризиса возможностей на 3 уровнях:

· 1 – улучшение отдельных параметров технологического процесса,

· 2 – переход к более эффективным техническим решениям, без изменения физического принципа действия.

· 3 – переход на новый более прогрессивный принцип действия.

2. З-н стадийного развития: ф-ии технической системы совершенствуются во времени. Любая техническая система проходит основные стадии: техническая система реализует только технологическую ф-ю, энергетическую ф-ю, ф-ю управления процессом, ф-ю планирования.

|

|

|

3. З-н расширения множества потребностей ф-ий: при наличии нужного потенциала возникшая новая потребность удовлетворяется с помощью впервые созданных технических систем, при этом возникает новая ф-я, которая существует пока нужна.

4. З-н возрастания разнообразия технических систем: в связи с необходимостью удовлетворения человеческих потребностей и улучшения других критериев прогрессивного развития техники разнообразие технических систем растет.

5. З-н возрастания сложности технических объектов: сложность технических объектов с одинаковой ф-ей в силу фак-ов стадийного раз-ия тех-ки и прогрессивного разв-ия си-м от поколения к поколению возрастает.

23. Методы и модели оценки научно-технологического развития производства.3 подхода (3 группы):: а )эконом. подход - сравнение производственных систем и отдельных мероприятий по их усовершенст. путем анализа соотношения затрат и соответ. результатов. б) технократический подход представляет научно-техн. развитие как процесс реальной замены старых технологий и техники на новые. в) системный подход к описанию развития прозвод. процесса исходит из утверждения, что оно подчиняется своим внутр. закономерностям, выявление и формулир. кот. позволит установить осн. направления этого развития.

модель науч-техн. развития трапезникова связывает производительность живого труда с параметрами объема прошлого труда и уровнем знаний L = √У*Ф (L – производительность живого труда, Ф – фондовооруженность одного работающего, У – уровень знаний).

Модель Каца нацелена на решение проблемы оптимизации экон. развития пр-ва Y=Z2/V*C (Z – объем конечной продукции, V – численность работников, С –капитальные вложения, Y- критерий сравнительной эффективности капитальных вложений). Модель Дворцина экон. результаты производств. деятельности связаны с содержанием технол. процесса L=√У*В (L- производит. живого труда, У – уровень технологии, В – технолог. вооруженность).

|

|

|

24. Машиностроительный комплекс РБ. Технологическая структура машиностроительного производства. Машиностроительный комплекс РБ - комбинированная система предприятий машиностроения и металлообработки, а также смежных и вспомогательных производств и организаций, и отрасль металлургии. Определяющее значение для машиностроительного комплекса имеют следующие пр-ва: автомобильная пр-ть, тракторное и с/х машиностроение, станкостроительная и инструментальная пр-ть, приборостроительная, радио- и электротехническая, электронная, оптико-механическая пр-ть, металлообработка, строительное, дорожное и коммунальное машиностроение, машиностроение для легкой и пищевой пр-ти. Для машиностроения РБ характерны устойчивые предметные связи как со всеми хозяйственными комплексами страны, так и со странами ближнего и дальнего зарубежья. Машиностроительный комплекс является основным поставщиком орудий и средств труда для всего общественного пр-ва страны. Производственный процесс изготовления машин представляет собой совокупность технологических и экономических процессов, в результате которых исходные материалы, полуфабрикаты преобразуются в заготовки с последующей их обработкой с целью получения готовых изделий – деталей машин. Из сборочных единиц и деталей машин путем сборки получают конечную продукцию машиностроения – средства пр-ва. Процесс изготовления машин подразделяется на основное, вспомогательное и обслуживающее пр-во.

Основное пр-во включает технологические процессы преобразования исходных материалов, полуфабрикатов и комплектующих в готовую продукцию. Вспомогательное пр-во обеспечивает нормальное функционирование основного пр-ва. Это изготовление различной оснастки, ремонт оборудования и др. Обслуживающее пр-во включает внутризаводское (межцеховое) транспортирование материалов, полуфабрикатов и др. изделий, складские операции, контроль, учет продукции и др. Основное пр-во состоит из 3 основных этапов:

|

|

|

Заготовительное – технологические процессы преобразования исходных материалов в заготовки деталей машин (обработка металлов давлением, литье, сварка).

Обрабатывающее – технологические процессы обработки металлов резанием, Сборочное

25. Важнейшие технологические процессы заготовительного производства в машиностроении. Обработка металлов давлением.Заготовительное пр-во – технологические процессы преобразования исходных материалов в заготовки деталей маши.Основным исходным материалом являются металлы и сплавы на их основе. Металлы – непрозрачные кристаллические вещества, обладающие такими характерными свойствами, как прочность, пластичность, электропроводность, теплопроводность, блеск. Металлы: черные (железо и сплавы на его основе) и цветные (все остальные). Обработка металлов давлением – один из наиболее распространенных и прогрессивных методов обработки. При обработке давлением происходит пластическая деформация, изменяющая форму заготовки без изменения ее массы. Материалы, обладающие высокой пластичностью в холодном состоянии изменяют свою форму без нагрева, для повышения пластичности заготовки обычно нагревают. различают холодную и горячую обработку материалов давлением.технологические методы: Прокатка деформирование металла (заготовки) путем обжатия между вращающимися валками прокатного стана. прокат простого профиля(круг, квадрат), фасонного профиля(швеллер,уголок),листовой прокат, трубы, периодический и специального профиля. Волочение –процесс протягивания на волочильном стане прутка через отверстие волочильной доски: при этом поперечное сечение прутка уменьшается, длина увеличивается, а обрабатываемый металл принимает форму и размеры этого отверстия. Прессование – процесс выдавливания металла, заключенного в замкнутый объем цилиндра-матрицы через отверстие в матрице в зависимости от формы и размеров которого получают изделия любой, даже самой сложной формы. Свободная ковка – процесс горячей обработки металла давлением, в ходе которого имеет место свободное течение металла. Штамповка – процесс деформации металла в горячем или холодном состоянии, когда течение металла ограничивается стенками рабочей поверхности специального инструмента – штампа, очертание и размеры которого соответствуют будущей детали. Штамповка: объемная и листовая. Технологическое оборудование при обработке металла давлением:1) Основное – на котором выполняются технологические операции деформации металла. 2) Дополнительное – оборудование и машины для резки заготовок, печи, др. 3) Вспомогательное – машины и механизмы для транспортировки. 4) Оборудование для очистки воздуха и газов.

|

|

|

2 6. Важнейшие технологические процессы заготовительного производства. Литейное производство. Литейное пр-во – совокупность технологических процессов получения фасонных изделий путем заливки расплавленного металла в полую форму, воспроизводящую очертания и имеющую размеры будущей детали. Перед пр-вом металлы плавят в различных тепловых агрегатах. Процессы литейного пр-ва подразделяются на 2 группы: получение отливок в разовых формах и в многоразовых. Получение отливок в разовых осущ. Методами:

Литье в песчано-глинистые формы явл. деш., но наим. точным, трудоемким, но позволяет получить изделия любой конфигурации, сложности, массы.Литье в оболочковые формы – сводная заливка расплава в оболочковые формы из термореактивных смесей. Для получения оболочковой формы применяется насыпной бункерный способ. Преимущества: тонкостенные отливки, гладкие, чистые и т.д.Литье по выплавляемым моделям – в разовых огнеупорных формах, изготавливаемых по моделям из легкоплавящихся, выжигаемых или растворяемых составов (воск, стеарин и др.). модели изготавливают в пресс-формах, комплектуются на общую литниковую систему, покрываются огнеупорным покрытием, затем при нагревании модельные материал вытапливается, а в полученную полость заливается жидкий металл..Способы литья в многоразовые формы:

В кокиль– изготавливаемые отливки из цв и черн металлов различной конфигурации. Достоинства: многократное исп., повышенная точность, малая шероховатость и др. Недостатки: трудоемкость и высокая стоимость изготовления форм.Центробежное литье – отливки тел вращения, имеющие отверстия. Сущность: металл заливается во вращающуюся форму. Под действием центробежных сил он отбрасывается к стенкам формы и затвердевает. Достоинства: меньший расход металла, повышенная точность, можно автоматизировать. Недостатки: ограниченность габаритов и ассортимента отливок, высокая стоимость оборудования.Под давлением – металл под давлением в расплавленном или жидком состоянии запрессовывается, после кристаллизуется и выталкивается из формы. Достоинства: высокое кач-во поверхности, точность. Технологическое оборудование для литейного пр-ва: основное, дополн. и вспомогательное.

|

|

|

27. Важнейшие технологические процессы обрабатывающего производства в машиностроении. Обработка металлов резанием. Применяемый инструмент и оборудование. Обрабатывающее пр-во – пр-во, в котором из заготовок предыдущего заготовительного пр-ва получают готовые детали машин с требуемыми формой, размером и др. Важными процессами этого пр-ва является обработка металлов резанием – процесс снятия режущим инструментом с поверхности заготовки слоя металла. Качество подгот. деталей оценивается точностью обработки и чистотой поверхностью. Эти данные устанавливаются стандартом. Точность обработки – степень соответствия действительных размеров. Степень точности определяется классом точности – квалитетом (19 ступеней). Чем ниже номер, тем выше точность обработки. Чистота поверхности – состояние поверхности, ее шероховатость (14 классов).

Для осуществления процесса резанья необходимо сочетание движений между заготовкой и режущим инструментом, они сообщаются либо инструменту, либо заготовке, либо и тому и другому. Резанье осуществляется выполнением рабочего движения, состоящего из главного движения (резания) и движения подачи. Существует 2 вида рабочего движения: вращательное и прямолинейное. При различных видах механической обработки характер рабочего движения меняется в зависимости от характера выполняемых работ и вида режущего инструмента. Методы обраб. резанием: точение, сверление, фрезерование, строгание, шлифование.

Различные виды обработки обеспечивают различную шероховатость поверхности и класс точности. Режим резанья характеризуется скоростью резания, подачей и глубиной.

В зависимости от вида механической операции выбирается режущий инструмент: резцы, сверла, зенкеры, разверстки, фрезы, протяжки, абразивный инструмент и др.

Обработка заготовок осуществляется на металлорежущих станках:1)По технологическому методу обработки: токарные, расточные, сверлильные, строгательные и др. (10 групп) 2)По степени универсальности: универсальные, широкого применения, специальные.3)По степени автоматизации: с ручным управлением, полуавтоматы, с программным управлением.4)В настоящее время в механообработке исп-ся современные типы станков:1)станки с численным программным управлением,2)автоматические,3) робототехнические комплексы и др.

28. Важнейшие технологические процессы обрабатывающего производства. Термическая и химико-термическая обработка металлов. Cвойства конструкционных материалов определяются составом и структурой, то получение требуемых свойств обеспечивается термической обработкой. Ее можно проводить в процессе промышленного пр-ва металлов и сплавов. Технологический процесс термической обработки представляет собой операции нагрева, выдержки и охлаждения, проводимый при строго определенных температурных параметрах. В основе термической обработки лежит эффект аллотропии. Виды термической обработки:

· закалка – процесс термической обработки, заключающийся в нагреве материала выше температуры, при которой происходит изменение его кристаллической решетки (выдержка и очень быстрое охлаждение);

· нормализация – тоже самое, но охлаждение на воздухе;

· отжиг – тоже самое, но при очень медленном охлаждении вместе с печью;

· отпуск – нагрев ниже температуры, при которой происходит изменение в его кристаллической решетке (выдержка и охлаждение на воздухе); является окончательной операцией, чаще после закалки.

Для изменения структуры и свойств поверхностных слоев деталей применяется химико-термическая обработка, смягчающая термическое и химическое воздействие. При ее проведении детали нагревают в среде, содержащий тот элемент, которым проводится насыщение. Химико-термическая обработка является самым распространенным методом поверхностного упрочнения детали. Она основана на диффузии. Виды химико-термической обработки:

цементация (науглероживание) – насыщение поверхностей детали углеродом, при этом повышается твердость и прочность, при сохранении пластичности сердцевины; азотирование – диффузионное насыщение поверхности детали азотом; цианирование – углеродом и азотом; диффузионная металлизация – насыщение поверхности другими металлами и другими элементами. исполь-ся спец. ме-ды обр-ки при обработке металлических и неметаллических материалов: электрофизические, электрохимические, лазерные, плазменные и др.

29. Важнейшие технологические процессы сборочного производства в машиностроении. Машины и их классификация. Виды сборки. Сборочное пр-во – заключительный этап изготовления машин в машиностроении. Машина – устройство, созданное человеком и выполняющее механические движения для преобразования энергии материалов и информации с целью частичной или полной замены или облегчения физического или умственного труда человека, увеличение его производительности. В зависимости от выполняемых ф-ий машины:

технологические (орудия) – осуществляющие воздействия на предмет труда (станки, прокатные станы, прессы и др.);

энергетические – для преобразования энергии; подразделяются на: машины-двигатели (преобразуют любую энергию в механическую) и машины-преобразователи (механическую в любую);

транспортные (автомобили, самолеты);

транспортирующие (конвейеры, элеваторы);

информационные – для получения, переработки и использования информации (ЭВМ, шифровальные машины).

Каждая машина состоит из 3 основных механизмов:

двигательного (привод) – приводит машину в действие;

передаточного (передача) – передача движения от двигательного к исполнительному механизму машины и их регулирование;

исполнительного – воздействует на предмет труда.

В сборочном пр-ве различают 2 организационные формы сборки:

стационарная – готовое изделие полностью собирают на 1 месте;

подвижная – собираемое изделие перемещается по рабочим местам.

Базовыми элементами сборочного пр-ва являются:

деталь – часть машины, изготавливаемая из однородного материала;

узел – законченная сборочная единица, состоящая из ряда деталей;

сборочная единица – сложный узел, который может включать несколько узлов;комплекс – 2 и более изделий, не соединенных сборочными операциями, но представляющие собой единую техническую систему;комплект – набор изделий, вспомогательного характера. При сборке основным видом работ является осуществление различных соединений и сопряжений деталей, которые могут быть разъемные (могут быть полностью разобраны без повреждения) и неразъемные, подвижные и неподвижные.

30. Технологические методы получения неразъемных соединений. Основные способы сварки. Неразъемные детали – детали, которые не могут быть полностью разобраны без повреждения. Подразделяются на 2 группы: соединения с гарантир-ым натягом; соединения осущ-ые с пом. сварки, пайки, клепки и склеивания. 1.Сварка – технологический процесс образования неразъемного соединения путем их местного сплавления и совместного деформирования. В зависимости от вида энергии сварка: термическая (плавлением), механическая, термо-механическая.

Ø термическая – с использованием плавления температурой, делится на:

- электродуговая – используется электрическая дуга, которая может обеспечить очень высокую температуру и менять ее в широком диапазоне. Эта сварка выполняется плавящимися электродами и неплавящимися. Плавящиеся – для поддержания горения дуги, являются дополнительным присадочным материалом, их изготавливают из проволоки близкой к химическому составу металла. Неплавящиеся – только для поддержания горения дуги, в этом случае нужен присадочный материал;- газовая – кромки соединяемых частей нагреваются газом, сжигаемым при выходе из горелки. В качестве горючего используют ацетилен, водород, пропан. Газ сжигают в струе кислорода;

Ø механическая – используется механическая энергия или давление:

- холодная сварка – в результате пластической деформации и возникновении межатомных связей между сдавливаемыми поверхностями за счет механической энергии сжатия; - трением – заготовки плотно прижимают, одну из них приводят во вращение, в результате которого металл приходит в пластичное состояние и прикладывается сила сжатия;

Ø термо-механическая – с использованием тепловой энергии и давления. Наиболее распространена электрическая контактная сварка – заготовки нагреваются электрическим током, металл переходит в пластичное, иногда расплавленное состояние, после – сжатие.

2. Пайка – нагрев заготовок и расплавление присадочного материала (припоя), температура плавления припоя ниже температуры плавления основного материала. Неразъемное соединение образуется в результате растворения припоя, смачивания и взаимной диффузии.3.Клепка – с помощью заклепок, стержней круглого сечения, устанавливаемых в отверстие детали. Выступающие концы клепок разбиваются. 4. Клеевая технология – для металла, стекла, керамики, дерева.Этапы получения клеевого соединения: подготовка поверхности, нанесение клея, склеивание, очистка соединения, контроль качества

31. Социально-потребительский комплекс РБ и его структура. Легкая промышленность и ее содержание. Общие сведения о текстильных материалах. Легкая пр-ть входит в состав социально-потребительского комплекса РБ, который объединяет пр-во, связанное с выпуском потребляемых товаров и услуг, обеспечивающих жизнедеятельность населения:легкая пр-ть;торговля и общепит;бытовок обслуживание;ЖКХ.

Легкая пр-ть – совокупность отраслей и производств, перерабатывающих с/х и химическое сырье и выпускаемое различные предметы потребления. Товары легкой пр-ти выпускают на главном предприятии РБ «Беллегпром». Концерн «Беллегпром» - многоотраслевой промышленный комплекс, включающий отрасли: текстильная, обувная, кожевенная и т.д.

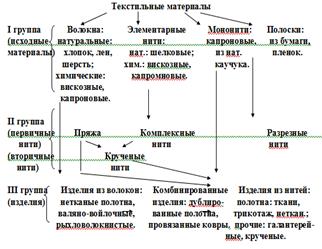

Самой крупной по объему продукции является текстильная отрасль (более 40%). Она первичная по отношению к швейной и трикотажной. Текстильные материалы: волокна, нити, полимеры на их основе.

Области применения текстильных материалов подвержены изменению. Использование некоторых видов сокращается, зато применяются новые. Классификация материалов по особенностям строения:

32. Основы технологии производства текстильных волокон, нитей и пряжи. Натуральные волокна по природному происхождению: растительного происхождения и животного. Волокна растительного происхождения получают из семян (хлопок) или непосредственно из растений (лубяные волокна: лен, пенька, джут и др.). Волокна животного происхождения получают путем съема с животного шерсти. В современном текстильном пр-ве широко применяются химически волокна: искусственные (вискоза, ацетат, металлосодержащие) и синтетические (капрон, лавсан, полиэтилен). Искусственные: органические (из природных высокомолекулярных соединений), минеральные (из различных металлических сплавов, стекла). Синтетические: сами полимеры предварительно синтезируют из простых.

Схема пр-ва химических волокон:

Получение и предварительная обработка сырья. Сырье обычно получают на других отраслях. Обработка его состоит в очистке. Предварительная обработка синтетических волокон отсутствует.

Приготовление раствора или состава – перевод полимера в жидкое или размягченное состояние.

Формование волокон или нитей – дозирование, продавливание или протекание раствора или расплава через специальное приспособление – фильеры, затвердевание струек и вытягивание в нити. Наматывание.

Отделка – операции необходимые для предания нитям способности к последующим текстильным обработкам.

Текстильная переработка.

Пряжа – тонкие и гибкие нити, состоящие из относительно коротких волокон, соединенных между собой путем скручивания. Пряжу вырабатывают как из 1 вида волокон, так и из нескольких. Стадии выработки пряжи:1.Приемка волокон по качеству.2.Прием сырья и составление смеси.3.Технологические операции по приготовлению волокон: рыхление, трепание, чесание, выравнивание, утонение лент.4.Прядение на кольцепрядильной машине.

Существует много систем прядения. Наиболее применимые:

Кардная – применяется в основном для средневолокнистого прядения.

Гребенная – система переработки пряжи малой линейной толщины, для тонких хлопчатобумажных, некоторых трикотажных изделий.

Аппаратная – сравнительно коротких волокон: хлопка, шерсти, отходов натуральных и химических волокон.

Все системы отличаются назначением, видом, качеством сырья, а также качеством продукции.

Для переработки шерсти применяется гребенная и аппаратная, для шелка (из отходов шелка) – все 3 системы.

33. Основы производства тканей. Процесс ткачества. Способы отделки тканей. Процесс получения тканей осущ-ся на ткацких предприятиях и вкл в себя 2 стадии: ткачество -получение неотделанной ткани; отделка ткани-формирование опред потреб св-ва тканей и продают ей тов.вид.1)В ткач использ-т однород различного волокна сост и смеш пряжи а также различные нити. По виду осн-го используемого компонента:хлопч-бум, льняные, шерстяные,шелк и ткани из хим-х волокон,а также разл смешанных тканей. Получ каждого вида тканей имеет свою специфику как в процессе ткачества,так и в процессе отделки ткачества. Ткачество-процесс образ ткани из системы нитей, расположенных взаимно перпендикулярно, и связ взаимным перепл-м. Система нитей вдоль тканей-основа,поперек-уток. Технолог-й процесс получ суровой ткани состоит из 2 осн этапов:предвар подгот нитей-проведение ряда операций обеспечивающих норм переработку в процессе ткачества. Сам процесс ткачества осущ-ся на ткацкихстанках. Множествоткацких переплетений:простые,мелкоузорчатые.сложые,крупнузорчатые. 2) отделка тканей-совок разл физико-хим и мех-х процессов в результате кот суровая ткань превращ в гот потребит. Полный цикл отделки тканей состоит из след этапов: предвар отделка-для подготов тканей к послед обработке. Для каждого типа тканей исп своя подготов отделка; крашение тканей-процесс изменения их прир-й окраски при использ различных красителей;узорчатая расцветка тканей-технол процесс нанесения рисунка на ткань;аэрография-нанесение красителей на ткань ч/з накладные шаблоны с узорами с помощью пульвелизатора;термопечать-перенос узора с бумаги на кот-но предварительно нанесен рисунок на текст материалы,при кратковременном термоконтакте;машинное печатание осущ на печ машинах, м.б. одновальными и многоовальными. Смысл: печат валик машины - полый цилиндр, на поверхности кот выгравирован узор.По способу нанес-я рис виды машин печати:прямая,вотравная(ткань предвар-о окрашена в один цвет,затем печ валом наносят хим действ сост.кот обесцвечивает красит в этих местах);резервная печать-на неокраш ткань наносят защитн состав резерв,кот препятств закрепл красителя в тех местах,где он был.Заключ отделка-ряд процессов, улучшающ. внешний вид, струк-ру и сво-ва тканей.

34. Основы производства трикотажных изделий. Способы выработки трикотажа и их сравнительная оценка. Трикотажные изделия получаются из 1 или системы нитей путем образ петель и их взаимного переплетения. Осн эл-ми трикотаж: нитки, наброски, ротяжки. Применя разл переплетения можно получить трикотаж с разл свойствами тканей и с увеличением их срока действия. Переплет. трикотажа: главные, производные, рисунчатые, комбинированные. В зависимости от способа образов. трикот перепл каждого класса:поперечно-вязанные и основовязаные.Петельные слои трикотаж: одинарный, двойной. Двойной м.б. однолицевым и двухлицевым. Способы выработки трикотажа:регулярный-на спец машинах получают цельновязаное изделие или деталь изделия,не требующая подкроя при их соединении;полурегулярный- изделие получают из трубчатого или плоского купона ширина и длина кот треб размерам изделия. Купоны вяж-ся на трикотажных машинах сплошной лентой и соед по разделительному ряду. Нижний край купона не требует обработки.Но купоны подкрашивают по линии проймы горловины.Раскройный-получ полотно расскарив подобно тканям,т.е. вырез плоские дет-й,затем их соединяют.Комбинир-е-разл дет-и изделия получаемые разл способом. Трикотажн произ-ся на трикотажн машинах. В соответствии с конструкт особ из делят на 5 групп:чулочные автоматы, круглотрик машины,плосковяз маш-ы,котонные маш-ы,основавяз-е машины. Каждая из машин имеет сове констр устр-во и предназн для выраб опред видов трикотаж и отлич кол-вом,видом,способом крепления, а также вып действием вяз изделий.Трикотаж машин по технолог признакам делятся на 3 гр-ы:бельевая,верхний трик-ж.чулочная.Про-во бельевого трик-жа состоит из след техн процесса: вязание бельевых трик полотен на основовяз машинах и купонов трубчатой формы на кругло-трикот-х.Т.е. вяз осущ-ся раскройным и полурег способом;крашение и отделка полотен-комплекс мокрых и смеш обработок для получ требуемых потреб сво-в, тов-го вида;пошив бельевых изделий осущ в раскройно-швейных цехах трикотажных фабрик и вкл:раскрой полотна,шитье изделий.Раскрой полотна осущ в соотв с треб-ми размерами и фасонами,разл раскройн машинами,работ в автоматизированном режиме.Шитье:швейные(соед деталей,обмет,пуговицы и т.д.),влажно-тепловые оперции;вспомогательные операции.для произ-ва бельевого трикотажа испо-ся пряжа и нити наиб близких к натур.Верхний трик-е изд получ-ся 3 способами:раскройный,полурегулярн-м(изделия из трубчатых и плоских купонов),вязание купонов,влажно-тепл обработка,подкрой купонов,пошив изд-я,влажно-ткпл обработка.Регулярный спос-изгот из дет-й,форма кот получена в процессе вязания.При про-ве верх-го трик-а вяз полотен,купонов,деталей осущ из нитей,кот предварительно окрашеныЧулочно-носочные изделия по способу изгот-я:круглые(без шва),плоские(со швами,кроеные(из основавяз полотна)Послед процесс пр-ва зависит от сырья.Вяз цельновяз изделий осущ-ся на основе чулочных автоматах регул способом и сост из:вязание,краш-е и отделка,маркирование,заделка моска,сортир-е,упаковка.

35.Основы технологии мин удобр-й,азотные удобрения. Удобр-я -вещ-ва, содержащие эл-ты,необходимые для питания растений и вносимые в почву с целью получения высоких устойчивых урожаев.К лассифицируются:по происхождению:минеральные, органические, органоминеральные бактериальные. Мин-е -специально производимые на хим-х предприятиях преим-о неорганические вещ-ва, в основном мин соли. Органические содержат питательные вещ-ва в виде органич-х соединенийя, продуктов естественного происхождения.Органоминеральные-смеси различных органических и мин-х удобрений.Бактериальные содержат некоторые культуры микроорганизмов, способствующие накоплению в гумусовом слое(почве) усвояемых форм питательных эл-ов. По составу мин удобрения:азотные, фосфорные,калийные,микроудобрения. По содержанию главн питателных эл-в - простые и комплексные. По назначению и срокам внесения:основные(предпосевные), вносимые до посева; припосевные,вносимые во время посева;подкормки,вносимые в период развития растений. По степени растворимости:водорасворимые,водонерастворимые.

Промышленно выпускаются след виды азотн удоб-й:аммиачные, нитратные, аммиачно-нитратные. По агрегатному сост-ю:твердые,жидкие. Наиб распространенное удобрение -азотная селитра и карбамид. Аммиачная селитра - безбалластное удобрение, содержащие до 35% азота в аммиачной и нитратной формах.Это удобрение можно использовать для любых с/х культур и почв.Но нитрат аммония имеет и некот-е недостатки:его гранулы сильно гогроскопичны и поэтому расплываются на воздухе, слеживаются при хранении в крупные агломераты, трудно вносимые в почву. Технологич процесс производства аммиачной селитры:-нейтрализация разбавленной азотной кислоты аммиаком,-упаривание раствора нитрата аммония,-кристаллизация нитрата аммония,-гранулирование и охлаждение плава,-рассев гранул на товарные фракции.Карбамид – ценное азотн удобр-е, содерж-ее до 46% азота.Применяют как азотн добавку в корм скоту.сырьё для произв-ва карбамида- аммиак и доксид углерода.Технологич процесс произ-ва крбамида:-синтез карбамида,-упаривание раствора карбамида до плава,-кристалл-я или гранулирование плава,-фильтрация кристаллов,-рассев гранул на товарные фракции.

36. Основы технологии мин удобр-й,фосфорные удобрения. Удобр-я -вещ-ва, содержащие эл-ты,необходимые для питания растений и вносимые в почву с целью получения высоких устойчивых урожаев. Класс-ся:по происхождению:минеральные,органические,органоминеральные,бактериальные. Мин-е -специально производимые на хим-х предприятиях преим-о неорганические вещ-ва, в основном мин соли. Органические - пит. вещ-ва в виде органич-х соединенийя. Органоминеральные -смеси различных органических и мин-х удобрений. Бактериальные содержат некоторые кул-ры микроорганизмов, способств. накоплению в почве усвояемых форм питательных эл-ов. По составу мин удобрения: азотные,фосфорные,калийные,микроудобрения.По содерж. главн питат-х эл-в: простые и комплексные.По назначю и срокам внесения: основн(предпосевные), вносимые до посева; припосевные, вносимые во время посева;подкормки,вносимые в период развития растений.По степени раствор: водорасв.,водонер. Фосфорные удобрения м-природные фосфаты и продукты их переработки.Фосфорные обладают разной раствор-ю, по кот-й: водорастворимые(групп I), растворимые в органич-х кис-ах или усвояемые(гр II), нерастворимые или раств-е только в сильных мин-х кис-х(гр III).По содерж. Пит. эл-та фосф-е удобр-я:концетрированные и неконц-е. Методы переработки фосфатного сырья зависят от состава руды: механические и химич-е.Мех-ой обработкой получают простейшее фосфорное удобрение- фосфоритную муку.Хим-я переработка-превращение исходгого фосфоросодержащего сырья в такие соединения фосфора, которые легко усваиваются растениями и явл-ся высококонцентрированными, т.е. в их состав входит макс возможное кол-во P2O5 в усвояемой форме при мин содержании балласта вредных примесей.Важнейшими фосф-ми удобр-ми явл-ся простой и двойной суперфосфаты, кот-е выпускаются в виде порошка или гранул. Простой суперфосфат получ-т камерным методом при разложении природных фосфатов серной кислоты.Осн стадии произ-ва простого суперфосфата: смешение апатитового концентрата или фосфоритной муки с серной кисл-й;разложение сырья при химическом взаимодействии исходных компонентов с образованием суперфосфата и фосфогипса; отверждение получаемой суспензии в суперфосфатной камере; дозревание суперфосфата на складе дообработки; дробление простого суперфосфата; грохочение; гранулирование простого суперфосфата.Двойной суперфосфат более концентрированный, чем простой.Его получают путем разложения природных фосфатов фосфорной кислоты. осущ-ся 2 методами: камерным и поточным. поточное пр-во:смешение апатитового концентрата или фосфоритной муки с фосфорной кисл-той;разложение фосфатного сырья в реакторе-смесителе с образованием пульпы готового продукта;сушка в распылительной сушилке и получение порошкообразного суперфосфата в грануляторе-смесителе;сушка гранул в барабанной сушилке;рассев гранул на грохоте и получ.тов.фракции двойного суперфосфата,крупная фракция измельч на молотковой дроб. и снова на грохот, мелкая–в гранулятор-смесит.

37.Основы технологии мин удобр-й,калийные удобрения. Удобр-я-вещ-ва, содержащие эл-ты,необходимые для питания растений и вносимые в почву с целью получения высоких урожаев.По происхождению:минеральные, органические, органоминеральные бактериальные.Мин-е-специально производимые на хим-х предприятиях преим-о неорганические вещ-ва, в основном мин соли. Органические содержат питательные вещ-ва в виде органич-х соединенийя, продуктов естественного происхождения.Органоминеральные-смеси различных органических и мин-х удобрений.Бактериальные содержат некоторые культуры микроорганизмов, способствующие накоплению в гумусовом слое(почве) усвояемых форм питательных эл-ов. По составу мин удобрения подразд:азотные,фосфорные,калийные,микроудобр

|

|

|