|

Расчет шпоночного соединения ступицы мешалки с валом

|

|

|

|

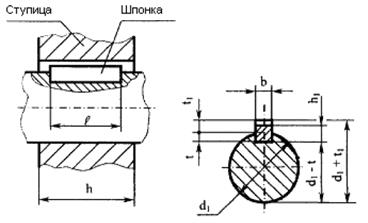

Крутящий момент с вала на ступицу мешалки передается при помощи призматической шпонки (рис. 13), размещенной в шпоночных пазах вала и ступицы. Боковые грани на половине своей высоты шпонки испытывают напряжения смятия σсм, а продольное сечение - напряжения среза τср. Шпонку рекомендуется изготавливать из того же материала, что и вал. Допускаемые напряжения [σ] принимаются равными нормативным допускаемым напряжениям σ*.

Для ступиц мешалок рекомендуется применять высокие шпонки, размеры поперечного сечения которых (рис. 13) выбираются исходя из диаметра вала d1 участке под ступицей.

Рисунок13. Схема к расчету шпоночного соединения.

Длину призматической шпонки назначают конструктивно с учетом высоты ступицы h:

(137)

(137)

Полученное значение округляют до стандартного из ряда (по ГОСТ 23360-78).

.

.

Для шпоночного соединения (рис. 13) выполняется проверочный расчет на смятие.

Шпонка испытывает смятие с двух противоположных сторон: со стороны вала (на рис. 13 в поперечном сечении нижняя часть одной из боковых поверхностей), и со стороны ступицы (на рис. 13 верхняя часть противоположной боковой поверхности).

Сила, вызывающая смятие, Н:

(138)

(138)

где d1 - диаметр участка вала под ступицу мешалки (см. рис.13).

Минимальная поверхность смятия (м2) определяется по формуле:

(139)

(139)

Условие прочности шпонки на смятие:

(140)

(140)

где  - напряжение смятия на боковой поверхности шпонки, Па;

- напряжение смятия на боковой поверхности шпонки, Па;

Условие прочности шпонки на смятие выполнено.

Расчет муфт

Муфта соединяет вал привода с валом мешалки и передает крутящий момент.

Типоразмер муфты зависит от типа привода и диаметра. В приводе типа 1 используется упругая втулочно-пальцевая муфта. Муфты, выбранные по диаметру вала при эскизной компоновке аппарата, проверяются на нагрузочную способность по условию:

|

|

|

(141)

(141)

где Трм - расчетный крутящий момент на участке вала под муфту,  ;

;  ,

,

- соответственно КПД подшипников, уплотнения и муфты, вводимые в расчет с учетом схемы привода.

- соответственно КПД подшипников, уплотнения и муфты, вводимые в расчет с учетом схемы привода.

- номинальный (допустимый) крутящий момент для выбранного типоразмера муфты,

- номинальный (допустимый) крутящий момент для выбранного типоразмера муфты,  .

.

Условие на нагрузочную способность (141) выполняется.

Заключение

В данной курсовой работе был спроектирован аппарат с мешалкой, который состоит из элементов:

1) корпус, состоящий из ряда элементов и устройств: обечайка, крышка, днище, рубашка и др;

2) привод механического перемешивающего устройства;

3) рамная мешалка;

4) вал мешалки;

5) уплотнение вала мешалки;

6) муфта вала;

7) опоры-лапы и монтажные цапфы;

Были выбраны материалы, для элементов и устройств аппарата:

1) для корпуса – Ст3сп + 12Х18Н10Т;

2) для вала мешалки, муфты – 12Х18Н10Т и сталь 40;

3) опор-лап и монтажных цапф – Ст3сп;

4) для болтов – 10Х17Н13М2Т и 40.

5) для прокладки - Паронит кислотостойкий;

Были выполнены проектные и проверочные расчеты, позволяющие выявить соответствие аппарата требованиям эксплуатации.

Полученные значения расчетов:

- рабочее давление в аппарате, МПа - 1,0

- предельное внутреннее давление, МПа - 1,0

- предельное наружное давление, МПа - 0,097

- максимальный вес аппарата, Н - 120200

- критическая угловая скорость вала в воздухе, рад/с – 17,217

- прочность вала при кручении, МПа – 14,06

- напряжение смятия на боковой поверхности шпонки, МПа – 45,77

- расчетный крутящий момент на участке вала под муфту, Н-м – 789,05

Технические требования на изготовление и испытания:

1. Аппарат изготовить и испытать в соответствии с ГОСТ 20680-86Е «Аппараты с механическими перемешивающими устройствами. Общие технические требования».

2. Корпус аппарата изготовить и испытать в соответствии с ОСТ 26-291-87Е «Сосуды и аппараты стальные и сварные. Общие технические условия».

|

|

|

3. Аппарат подлежит регистрации в органах Госгортехнадзора и должен соответствовать инструкции: «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

4. Корпус аппарата подвергнуть гидравлическому испытанию пробным давлением 1.292 МПа.

5. Материал корпуса аппарата – двойная сталь Ст3сп+12Х18Н10Т.

6. Допустимая скорость коррозии не более 0.1 мм в год.

7. Торцовое уплотнение должно соответствовать требованиям ОСТ 26-01-88-87Е «Уплотнения валов торцовые для аппаратов с перемешивающими устройствами. Общие технические требования».

8. Конструкция мешалки по АТК 24.201.17-90, штуцеров – по АТК 24.218.06-90, корпуса аппарата - по ГОСТ 9931-85.

|

|

|