|

Экономическая эффективность применения композиционных материалов.

|

|

|

|

Области применения композиционных материалов не ограничены. Ониприменяются в авиации для высоконагруженных деталей самолетов (обшивки,лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора итурбины и т. д.), в космической технике для узлов силовых конструкцийаппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов,бамперов и т. д., в горной промышленности (буровой инструмент, деталикомбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементысборных конструкций высотных сооружений и т. д.) и в других областяхнародного хозяйства.

Применение композиционных материалов обеспечивает новыйкачественный скачек в увеличении мощности двигателей, энергетических итранспортных установок, уменьшении массы машин и приборов.

Технология получения полуфабрикатов и изделий из композиционныхматериалов достаточно хорошо отработана.

Композиционные материалы с неметаллической матрицей, а именнополимерные карбоволокниты используют в судо- и автомобилестроении (кузовагоночных машин, шасси, гребные винты); из них изготовляют подшипники,панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульныекарбоволокниты применяют для изготовления деталей авиационной техники,аппаратуры для химической промышленности, в рентгеновском оборудовании идругом.

Карбоволокниты с углеродной матрицей заменяют различные типыграфитов. Они применяются для тепловой защиты, дисков авиационных тормозов,химически стойкой аппаратуры.

Изделия из бороволокнитов применяют в авиационной и космическойтехнике (профили, панели, роторы и лопатки компрессоров, лопасти винтов итрансмиссионные валы вертолетов и т. д.).

|

|

|

Органоволокниты применяют в качестве изоляционного иконструкционного материала в электрорадиопромышленности, авиационнойтехнике, автостроении; из них изготовляют трубы, емкости для реактивов,покрытия корпусов судов и другое.

Свойства полимерных композиционных материалов определяются совокупностью многих факторов. Композиционный материал состоит из нескольких фаз, между которыми имеется граница. Поэтому одним из важнейших факторов, определяющих свойства КМ, является эффективность взаимодействия между фазами, называемый адгезия. При приложении нагрузки на композиционный материал с низкой адгезией между фазами разрушение будет происходить по границе раздела фаз. Какими бы прочными не были сами фазы, при низкой адгезии между ними композиция будет обладать заведомо низкими прочностными свойствами.

Что такое адгезия? Существует несколько взаимодополняющих определений.

Адгезия – молекулярная связь, возникающая между поверхностями разнородных тел, приведенных в контакт.

Адгезия – термодинамическая работа, которую необходимо совершить для разделения в равновесных условиях двух приведенных в контакт разнородных тел.

Померить равновесную работу адгезии между полимером и твердым телом в подавляющем большинстве случаев не представляется возможным из-за очень высокой вязкости полимеров. Поэтому применительно к полимерам определяют не адгезию, а адгезионную прочность. Она измеряется как удельная работа или удельная сила разрушения связи между адгезивом и субстратом. С практической точки зрения при использовании полимеров в качестве клеёв или матрицы для ПКМ важна не работа адгезии, а механическая прочность связи полимера с другой поверхностью.

Однако при механическом разрушении адгезионного соединения работа, затрачиваемая на отслаивание двух тел, идет не только на преодоление адгезии, но и на другие побочные процессы (деформация тела, преодоление сил механических зацеплений, т.д.). Поэтому не только величины, но и понятия адгезии и адгезионной прочности не тождественны, и их нужно четко разграничивать.

|

|

|

Методов определения адгезионной прочности очень много. Их выбор зависит от того, какой нагрузке будет подвергаться адгезионное соединение при эксплуатации. Но из этих способов можно выделить три наиболее часто используемых – это адгезионная прочность при нормальном отрыве (рис. а), при отслаивании (рис. б) и при сдвиге (рис.в).

Метод пропитки применяют для получения композиционного материала с внешним армированием, предназначенного для изделий, работающих на трение. Такой износостойкий материал получали методом заливки алюминиевого сплава в форму с уложенной в ней тканью из карбидов тугоплавких металлов — тантала, титана или вольфрама [163, 164]. После затвердевания структура поверхности материала представляет собой две фазы: 75— 80% фазы с высокой твердостью, состоящей из карбидов и сплава матрицы. Испытания на трение показали, что армированный с поверхности тугоплавкими карбидами алюминиевый сплав 6061 имеет значительно более высокую стойкость к истиранию по сравнению с неармированным сплавом 6061, заэвтектическим алюминиевым сплавом, содержащим 18% по массе кремния, и композиционным материалом алюминий—углерод.

Метод вакуумной пропитки применяли для получения композиционного материала алюминий — углеродное волокно. На жгуты из углеродного волокна наносили покрытие из кремния, карбида кремния или никеля, улучшающее смачиваемость и уменьшающее взаимодействие волокна с расплавом. Жгуты с покрытыми волокнами в вакууме (2—5) 10"5мм рт. ст. загружали в расплавленный алюминий. Полученный композиционный материал, содержащий 30 об. % углеродного волокна, имел предел прочности 75 кгс/см2 (патент Японии № 7300106, 1973 г.).

Свинделс и Ларе [2081 использовали метод порошковой металлургии для получения композиционного материала на основе алюминиевого сплава, армированного одновременно двумя упроч-нителями — волокном типа борсик и нитевидными кристаллами карбида кремния. Введение нитевидных кристаллов, ориентированных в направлении, перпендикулярном к направлению волокон, позволило значительно повысить трансверсальную прочность и модуль упругости материала.[2, С.157]

|

|

|

Метод вакуумной пропитки, аналогичный описанному выше, применялся для получения композиционного материала на основе нихрома, армированного вольфрамовой проволокой [35]. Установка для вакуумной пропитки, применяемая в данном случае, состояла из вакуумной системы, индукционной плавильной печи и трубчатой печи для подогрева обоймы, заполненной вольфрамовой проволокой. Металл матрицы расплавляли в индукционной печи и доводили до заданной температуры. Обойму, изготовленную из стали 12Х18Н10Т с внутренним диаметром 16 мм и длиной 120 мм, заполняли однонаправленной вольфрамовой проволокой, после чего к ней приваривали мембрану из никелевого листа толщиной 0,5 мм. Другой конец обоймы при помощи приваренной к ней трубки с внутренним диаметром 12 мм соединяли с вакуумной системой. В трубку вставляли три пробки: две стальные с отверстиями и одну, изготовленную из пенопласта. Подготовленную таким образом обойму вакуумировали, подогревали в трубчатой печи сопротивления, после чего ее быстро вставляли в штатив индукционной печи и опускали в расплав нихрома, в котором мембрана расплавлялась, и металл заполнял обойму до предохранительной пробки. Процесс всасывания длился 1—2 с, после чего вентиль перекрывали, заменяли обойму новой.

Другим важным отличительным признаком этого процесса является то, что процесс получения композиционного материала обычно связан с пластическим течением матрицы, необходимым для заполнения пространства между элементами упрочнителя, происходящим обычно в замкнутом объеме и имеющем небольшую величину. При соединении деталей диффузионным методом пластическая деформация отсутствует.[2, С.118]

Композиционный материал углеалюминии приготавливается путем выдержки углеродных волокон с покрытием из TiC в жидком алюминии. Принципиально важная особенность такого способа получения композиционного материала — достижение самопроизвольной пропитки каркаса из углеродных волокон матричным расплавом. К недостаткам этого метода относится некоторое взаимодействие карбида титана с алюминием, приводящее к образованию АЦСз.[5, С.179]

|

|

|

Алюминий — бериллиевая проволока. Бериллиевая проволока является перспективным упрочнителем благодаря малой плотности, равной 1,83 г/см3, высокому модулю упругости и прочности, равным соответственно 29 500 кгс/мм2 и 130 кгс/мм2. Исследование возможности получения композиционного материала методом пропитки бериллиевой проволокой расплавом алюминия, по данным Флекка и Гольдштейна, дало отрицательный результат, так как при температуре 644° С между алюминием и бериллием происходит эвтектическая реакция, сопровождающаяся растворением бериллия. В связи с этим одним из основных технологических путей получения материала алюминий — бериллиевая проволока в настоящее время является диффузионная сварка под давлением. При этом в качестве предварительных заготовок ком-

Однако чрезвычайно высокая реакционная способность большинства армирующих материалов в контакте с металлическими расплавами значительно сужает возможности практического применения метода пропитки. Другим важным моментом, играющим существенную роль в процессе получения композиционного материала пропиткой, является необходимость хорошей смачиваемости упрочняющих волокон жидкой матрицей, поскольку при невыполнении этого условия значительно усложняется технология получения материала.

В табл. 38 представлены значения предела прочности, модуля упругости и удлинения материала на основе алюминия, упрочненного различными количествами борных волокон, уложенных в одном направлении. Таблица позволяет оценить, какое количество упрочняющих волокон необходимо ввести для получения композиционного материала с заданными уровнями прочности и жесткости.

Весьма показательны в отношении влияния матрицы также результаты, полученные на цилиндрических образцах методом карбонизации исходной полимерной матрицы и методом осаждения пиролитического графита [111]. Композиционные материалы с пироуглеродной матрицей получали пятикратным осаждением пироуглерода из метана при 1100°С. Продолжительность каждого цикла пиролиза 150 ч. После последнего цикла была проведена графитизация в течение 2 ч. Процесс получения композиционного материала путем карбонизации исходной полимерной матрицы состоял из 13 циклов пропитки ткани фенольной смолой и последующей карбонизации. После пяти, десяти и тринадцати циклов производилась графитизация при 2760°С.[1, С.179]

|

|

|

Весьма показательны в отношении влияния матрицы также результаты, полученные на цилиндрических образцах методом карбонизации исходной полимерной матрицы и методом осаждения пиролитического графита [111]. Композиционные материалы с пироуглеродной матрицей получали пятикратным осаждением пироуглерода из метана при 1100°С. Продолжительность каждого цикла пиролиза 150 ч. После последнего цикла была проведена графитизация в течение 2 ч. Процесс получения композиционного материала путем карбонизации исходной полимерной матрицы состоял из 13 циклов пропитки ткани фенольной смолой и последующей карбонизации. После пяти, десяти и тринадцати циклов производилась графитизация при 2760°С.[4, С.179]

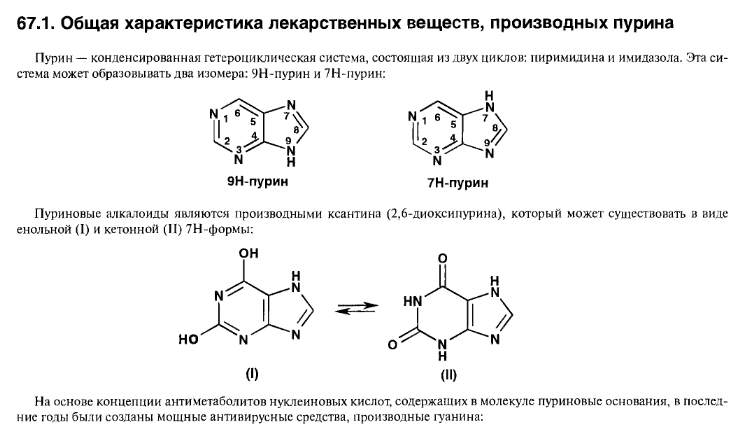

Вопрос 60

Алкалоиды, производные пурина: кофеин, теобромин, теофилин. Природные источники пуриновых алкалоидов. Синтетический путь получения кофеина и теобромина. Реакции подлинности. Количественное определение. Фармакологические свойства кофеина (психостимулирующие и аналептические). Препараты кофеина.

Алкалоиды – группа органических в – в растительного происхождения, сложного химического строения, в основе которых, разнообразные гетероциклические ядра, содержащие азот.

Получение:

Природным источником являются отходы чайной промышленности, содержащие 1-2% кофеина, бобы какао в которых находится 1,5- 2 % теобромина. Один из способов основан на противоточной экстракции. Водный экстракт очищают от примесей, осаждают балластные вещества с помощью солей свинца, кальция, магния. Фильтрат затем выпаривают. Перекристаллизацию кофеина производят из водных растворов. Аналогичным образом выделяют из бобов какао теобромин либо в виде основания, либо в виде кальциевой соли (растворимой в воде). Значительно больший выход дает способ получения кофеина, разработанный в 1952 г. Основан на абсорбции кофеина из водных растворов с последующей десорбцией хорроформ или дихлорэтаном.

Синтетическим путем получения из мочевой кислоты действием формальлдегида получают ксантин, который метилируют диметитосульфатом и в зависимости от условий реакции (pH 8-9 для кофеина, pH 4-7 для теобромина) получают кофеин или теобромин.

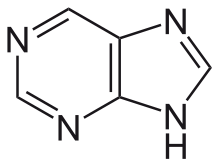

Производные пурина

Кофеин:

Теобромин:

Теофилин:

Теофилин также получают из мочевой кислоты действием уксусного ангидрида, затем диметилсульфатом.

Белые кристаллические вещества без, плохо растворимы в воде, этаноле, хлороформе (кроме кофеина), растворимы в разведенных растворах кислот и щелочей.

Подлинность:

1) получают соли с AgNo3 и CоCl2.

Теофилин + AgNo3 – белый кристаллический осадок.

Теобромин+ AgNo3- желатинообразный осадок.

Теобромин+ CоCl2 – осадок серовато – голубого цвета.

Теофилин+ CоCl2 – белый осадок с розовым оттенком.

Кофеин солей не образует.

2) При нагревании ЛП с окислителем, затем при обработке NH3 появляется малиновая окраска.

Мурексидная проба: молекула пурина под действием окислителя разрушается с образованием 1,3 – диметилаллоксана и n – метилмочевины; 1,3- диметилаллоксан существует в своей таутомерной форме – диметилдиалуровая кислота. Они реагируют между собой с образованием тетраметилаллоксантина, который при добавлении NH3 образует аммонийную соль тетрапурпуровой кислоты.

Количественное определение: кофеин – метод неводного титрования, среда – уксусный ангидрид – бензол, титр HClO4 , инд. – крист. фиолетовый.

Теобромин и теофилин определяют методом заместительного титрования на ЛП действуют AgNo3, выделяется серебряная соль ЛП и HNO3 , который оттитровывают щелочью.

Кроме теофилина и кофина применяют их соли – кофеинбензоат Na, эуфилин.

Хранение: теофилин предохраняют от света, в банках, заполненных доверху (поглощение CO2).

Применение: К и КБ Na обладают сильным возбуждающим действием на ЦНС и применяются как стимулятор ЦНС и ССС, при отравлении наркотиками, при спазмах сосудов головного мозга, повышении психической и физической работоспособности, устранение сонливости. Большие дози истощают нервные клетки, усиливают серднчную деятельность. ТФ, ТБ, ЭФ применяют в каестве спазмолитических, сосудорасширяющих, диуретческих ср – в при сердечных и почечных отеках.

|

|

|