|

Пуск газлифтных скважин в эксплуатацию

|

|

|

|

Для ввода в эксплуатацию газлифтная скважина оборудуется устьевой арматурой, которая обеспечивает герметизацию устья скважин, подвеску подъемных НКТ, ввод рабочего агента в межтрубное пространство и направление газожидкостной смеси из скважины в выкидную линию. На рис. 74 показана схема арматуры для однорядного подъемника.

Рис. 74. Схема упрощенной арматуры для газлифтной эксплуатации скважин

На колонную головку 1 устанавливается крестовина 2, на которой через планшайбу 4 подвешиваются НКТ 3. При кольцевой системе рабочий агент из газораспределительной будки по выкидной линии 6 поступает в кольцевое пространство, при этом задвижки 5 и 9 открыты, а задвижки 7, 8 и 14 закрыты. Газожидкостная смесь поднимается по НКТ и через задвижку 9 и выкидную линию 10 направляется к групповым газосепараторным установкам. При эксплуатации скважины по центральной системе задвижки 7 и 8 открыты, а задвижки 5 и 9 закрыты. На крестовик 13 устанавливается буферная заглушка 11с манометром 12. Когда необходимо проводить исследования и для этого спускать соответствующие приборы, тогда вместо буферной заглушки 11 устанавливается лубрикатор с роликом. Герметизация фланцевых соединений достигается за счет установки стальных овальных колец в овальные канавки фланцев и стягивания болтами.

На рис. 75 показана схема пуска газлифтной скважины с двумя рядами труб кольцевой системы.

Перед освоением и пуском скважины в эксплуатацию в ней установился статический уровень Яст. Рабочий агент вводится в кольцевое пространство. Некоторое количество жидкости вытесняется в продуктивный пласт, и часть - в подъемные трубы и межтрубное пространство. Когда рабочий агент полностью вы-теснится из кольцевого пространства, давление в нем повысится до максимального, называемого пусковым (рис. 76):

|

|

|

(101)

(101)

где Рп - пусковое давление, МПа; /^ - глубина погружения подъемных труб ниже статистического уровня, м; А/г - высота максимального подъема жидкости в трубах над статическим уровнем, м; р - плотность жидкости, кг/м3; g - ускорение свободного падения, м/с; L - длина подъемника, м.

Газ, достигнув башмака колонны НКТ, попадает в НКТ и, расширяясь, поднимается. Учитывая, что плотность газожидкостной смеси меньше, чем плотность жидкости, уровень газожидкостной смеси в трубах непрерывно повышается. При достижении газожидкостной смеси устья, она выбрасывается далее в выкидную линию скважины. Во время подъема газожидкостной смеси к устью скважины давление у башмака постепенно повышается до максимальной величины Рп. При выбросе оно резко падает, а затем устанавливается рабочее давление Р б, и подъемник переходит на нормальную работу (рис. 76).

Рис. 75. Схема пуска газлифтной скважины: а) до пуска; б) после достижения рабочим агентом башмака подъемных труб

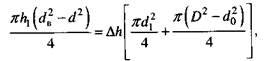

Расчет пускового давления проводится, когда известна высота подъема жидкости над статическим уровнем в подъемнике и в кольцевом пространстве между обсадными и воздушными трубами. При условии, что жидкость в пласт не поступает, объем перемещенной жидкости определяется соотношением

(102)

(102)

Рис. 76. График изменения пускового давления при пуске газлифтной скважины

Рис. 77. Схема пускового клапана У-1-М: 1 - дефлектор; 2 - подъемные трубы; 3 - шаровой клапан; 4 - седло клапана; 5 - ниппель; 6 - клапан; 7 -пружина; 8 - регулировочная гайка

где dB - внутренний диаметр воздушных труб; d - наружный диаметр подъемных труб; D -внутренний диаметр колонны обсадных труб; d} - внутренний диаметр подъемных труб; d0 — наружный диаметр воздушных труб.

Решая уравнение (102) относительно А/г, получим значение пускового давления для двухрядного газлифта кольцевой системы:

|

|

|

(103)

(103)

Из этого уравнения видно, что Рп имеет прямую связь С /Zj.

По аналогии определяют значение Рп в однорядном подъемнике для кольцевой системы:

(104)

(104)

для центральной системы:

(105)

(105)

Расчетное давление может не соответствовать действительному, если в процессе вытеснения жидкости из кольцевого пространства уровень в подъемных трубах достигает устья скважины раньше, чем рабочий агент дойдет до башмака подъемника. В этом случае максимальное пусковое давление будет равняться давлению столба жидкости в подъемных трубах:

Если компрессорами создается давление, недостаточное для пуска скважины, тогда необходимо снизить пусковое давление. К методам снижения пускового давления можно отнести:

1. Метод нагнетания в скважину одновременно нефти и газа.

2. Метод переключения на центральную систему. Из формул (104) и (105) видно, что пусковое давление в однорядных подъемниках для центральной системы меньше, чем для кольцевой. Поэтому сначала рабочий агент при пуске скважины направляют в центральные трубы и вытесняют жидкость через кольцевое пространство, затем тут же переключают скважину на работу по кольцевой системе.

3. Метод применения пусковых отверстий в подъемной колонне.

При этом методе в подъемных трубах ниже статического уровня на определенном расстоянии друг от друга устанавливаются трубы или муфты с отверстиями. После установки пусковых отверстий и сборки арматуры (иногда пусковые муфты устанавливаются заранее) в кольцевое пространство нагнетается рабочий агент (газ). Рабочий агент вытесняет из кольцевого пространства жидкость в подъемные трубы. Когда уровень жидкости в кольцевом пространстве снизится до первого пускового отверстия, часть

газа прорывается через отверстие в подъемные трубы. В результате жидкость в подъемных трубах будет газироваться, за счет чего газожидкостная смесь перемещается до устья и далее выбрасывается в выкидную линию. После выброса газожидкостной смеси давление над вторым отверстием снижается и происходит дальнейшее вытеснение и газирование жидкости в подъемных трубах через второе отверстие. Таким образом, осуществляется пуск скважины в эксплуатацию. 4. Метод применения пусковых клапанов.

|

|

|

Недостаток метода пусковых отверстий заключается в том, что в процессе эксплуатации скважин газ через отверстие проникает в подъемные трубы, в результате чего значительно увеличиваются удельные расходы газа. Поэтому после пуска скважины в эксплуатацию желательно отверстия закрывать с помощью специальных клапанов. Пусковой клапан должен отвечать следующим требованиям:

1. Пропускная способность клапана должна обеспечивать расход газа, необходимый для пуска скважины в эксплуатацию.

2. Клапан должен закрываться при перепаде, близком к максимальному давлению компрессора.

1 3. При работе скважины клапан должен быть закрыт, поэтому • перепад давлений, при котором клапан открывается, должен быть минимальным. Клапан У-1-М конструкции А.П. Крылова и Г.В. Исакова приводится на рис. 78. Принцип действия клапана следующий. В том случае, когда уровень жидкости оттеснен ниже клапана, газ через отверстия в ниппеле 4 поступает в подъемные трубы, газирует в них жидкость и выбрасывает ее на поверхность. Со временем давление в трубах понижается, а перепад давлений на уровне клапана повышается до максимального пускового, что способствует дальнейшему оттеснению уровня жидкости в кольцевом пространстве. Достигнув максимального перепада давлений, клапан закрывается, и газ поступает в трубы через следующий клапан. Закрывается клапан вследствие увеличения перепада давлений в пространстве 5 и 6 и над клапаном. Дод действием этого перепада клапан поднимается, сжимая при помощи стержня пружину 1, опус-

кается на седло 3 и закрывает отверстие, через которое проникает газ. Сила сжатия пружины регулируется гайкой 7.

На ниппеле 4 имеется наружная резьба, позволяющая при помощи кольца регулировать перед спуском клапана число отверстий и площадь их проходного сечения. Для рассмотренного клапана максимальное значение перепада давления, при котором клапан закрывается, 3,5 МПа, а давление перепада, при котором клапан открывается, составляет

|

|

|

Число пусковых клапанов в скважине зависит от глубины подвески подъемных труб, диаметра обсадной колонны и статического уровня. Расстояние между клапанами определяется максимальным перепадом давления, мощностью компрессора и возможностью допустимого снижения уровня в скважине в зависимости от диаметра обсадной колонны.

Рис. 78. Схема пускового клапана конструкции А.П. Крылова и Г.В. Исакова

С увеличением глубины расстояния между клапанами уменьшаются. На последнее отверстие устанавливают концевой клапан. Пусковой клапан У-1-М можно использовать и как концевой клапан.

Пусковые клапаны можно использовать только в однорядных подъемниках, работающих по кольцевой системе.

2.5. Периодическая эксплуатация газлифтных скважин

В процессе разработки залежи пластовое давление снижается. Удержание дебита скважин на заданном уровне при этом дос-

тигается за счет увеличения погружения подъемных труб. Но при этом увеличивается расход рабочего агента, что приводит к увеличению себестоимости добычи нефти.

Для уменьшения удельного расхода газа малодебитные газ-лифтные скважины целесообразно эксплуатировать периодически компрессорным способом. Самая простая схема периодического газлифта заключается в том, что после вытеснения жидкости рабочим агентом подача рабочего агента прекращается, и скважина останавливается. Во время остановки в скважине накапливается определенное количество жидкости. После этого I в скважину вновь подают рабочий агент в кольцевое пространст-з во, накопившаяся жидкость рабочим агентом вытесняется I в подъемные трубы и далее в выкидную линию. В то же время s описанный метод имеет существенные недостатки. К ним отно-iсятся:

- во время продавливания жидкости рабочим агентом часто забойное давление становится выше пластового и некоторая часть накопленной в скважине жидкости может быть задавлена обратно в пласт;

- после очередного выброса жидкости из подъемных труб из-за нерегулируемого процесса подачи рабочего агента (кольцевое пространство сообщено с выкидной линией) увеличивается расход рабочего агента на добычу одной тонны нефти, за счет чего увеличивается ее себестоимость.

С целью повышения эффективности периодической эксплуатации газлифтной скважины ее оборудуют камерой замещения (рис. 79 а).

При этом в скважину спускают до забоя два ряда НКТ, внутренние 1 используются как подъемные, а внешние 2 - как воздушные. Нижняя часть второго ряда труб, которая погружена под уровень жидкости, имеет больший диаметр и оборудована обратным клапаном 5. Эта часть труб называется камерой замещения 3.

|

|

|

После накопления жидкости в скважине рабочий агент подается в кольцевое пространство и жидкость из камеры замещения при закрытом обратном клапане 5 выбрасывается в подъемные трубы и далее в выкидную линию скважины. При наличии обратного клапана 5 жидкость обратно в пласт не может поступать.

Рис. 79. Схема периодической эксплуатации газлифтных скважин: а) с камерой замещения; б) однорядными трубами с рабочим отверстием и коккером

После выброса жидкости из подъемных труб подачу рабочего агента останавливают и давление в подъемных трубах и выкидной линии выравнивается, а камера замещения в это время заполняется жидкостью за счет притока из пласта. С целью снижения дебита скважины за счет потерь жидкости в результате стекания в подъемных трубах на башмаке ставится обратный клапан 4. Для повышения эффективности этого метода на линии нагнетания и линии соединения с выкидными линиями устанавливается трехходовой кран-отсекатель 6, который настраивается и работает в автоматическом режиме по заданной программе с помощью датчика 8 и автоматического устройства 7. Периодическая эксплуатация газлифта с камерой замещения имеет следующие недостатки:

- в скважину требуется спускать два ряда труб;

- размер эксплуатационной колонны не всегда позволяет спускать два ряда труб;

- при спускоподъемных операциях малейшая неосторожность приводит к авариям. Особенно это опасно при работе в глубоких и наклонных скважинах.

Наиболее эффективная схема периодической эксплуатации газлифтных скважин показана на рис. 79 б.

Скважина по этой схеме оборудуется однорядным лифтом 1 с рабочим отверстием 3 и обратным клапаном 5. В нижней части труб 2 устанавливается пакер 4. В данном случае роль камеры замещения выполняет межтрубное пространство.

По этой схеме эксплуатация скважин такая же, как и при камере замещения, с помощью крана-отсекателя 6, датчика 8 и автоматического устройства 7 скважина работает в автоматическом режиме по заданной программе. Эта схема имеет преимущество перед схемой с камерой замещения, так как при одинаковых условиях из скважины извлекается жидкости больше, чем при эксплуатации скважины газлифтом с камерой замещения.

|

|

|