|

Кроме того, предусмотрен дополнительный ряд

|

|

|

|

R80:φ=80√10 = 1,03

Как видно, ряды предпочтительных чисел обозначаются указанием показателя корня их знаменателя. Знаменатели каждого ряда можно найти по мантиссам их логарифмов, соответственно равными для ряда #5—1/5; #10—1/10; #20—1/20. Ряды предпочтительных чисел можно образовать, зная, что мантиссы логарифмов их членов кратны мантиссе логарифма знаменателя целыми числами соответственно для ряда #5 от 2 до 5; #10 от 2 до 10 и т. д. Ряды предпочтительных чисел можно продолжать в обе стороны умножением чисел основного ряда на 10", где п — целое положительное или отрицательное числа. Правило «золотого сечения» близко вписывается в отношения предпочтительных чисел #5 как 10/6,3^6,3/4. При комплексной унификации параметров изделий могут быть приняты любые члены рядов предпочтительных чисел. При этом обеспечивается соотношение между ними, такое же, как у предпочтительных чисел в зависимости от выбранного ряда.

На основе округления предпочтительных чисел для унификации линейных размеров разработаны ряды нормальных линейных размеров по ГОСТ 6636—69. При этом используются ряды: #а5; #аЮ; #а20 и #а40. Буква «а» в обозначении ряда нормальных линейных размеров означает, что он содержит некоторые округленные предпочтительные числа.

Предпочтительные числа дают единый подход и облегчают проведение полной и комплексной унификации любых количественно оцениваемых параметров. В производстве изделий из древесины в настоящее время используется неполная унификация, только по размерам деталей в масштабе отрасли (ОСУ). При разработке ОСУ на размеры щитовых элементов корпусной мебели за основу приняты размеры проемов, образуемых при формировании корпусов мебели по шести схемам сборки

|

|

|

5 Заказ № 2177 130

(рис. 34). Введение унификации корпусов и щитовых элементов корпусной мебели способствует дальнейшему развитию специализации мебельных предприятий, повышению эффективности производства, более полному использованию исходных полуфабрикатов и высокопроизводительного оборудования, сокращает объем работ по подготовке производства при освоении новых моделей мебели. Аналогичный эффект достигается при унификации деталей других изделий из древесины.

Анализ проектов корпусной мебели, выпускаемой в объединениях и регионах, показал, что достаточно из показанных ис-

Рис. 34. Варианты формирования корпусов изделий из древесины

пользовать две-три схемы формирования корпусов с применением не более 50 типоразмеров щитов. На основе извлечений из ОСУ в республиках, промышленных объединениях и других регионах рекомендуется по местным стандартам устанавливать ограничения на типы и размеры корпусов мебели.

Размеры проемов для всех схем сборки корпусов по ОСУ остаются постоянными, мм: по глубине 332; 416 и 560; по ширине 384; 408; 528; 802; 850; 1090; 1220; 1292; 1652; по высоте 300; 396; 540; 636; 828; 1020; 1116; 1260; 1500; 1692.

Размеры всех остальных элементов корпуса определяются в зависимости от схемы сборки и количества дверей. В 10 таблицах ОСУ указаны рекомендуемые и резервные размеры щитовых элементов, а также размеры щитов для универсально-сборной мебели. Размеры корпусов по ОСУ установлены для щитов из плит толщиной 16 мм. Если для формирования корпуса используют щиты толщиной свыше 16 мм, то допускается изменение его габаритных размеров при установке вкладных дверей. В характеристике корпусов мебели указаны размеры накладных дверей, как основного варианта ОСУ. Величина технологи-

ческого свеса щитов не должна превышать 2 мм. Размеры щитов, формирующих изделие, в зависимости от типа корпуса выбирают из соответствующих таблиц ОСУ. В таблицах указаны линейные размеры вертикальных и горизонтальных стенок, перегородок, дверей накладных, декоративных брусков, элементов плинтусных коробок.

|

|

|

С целью получения в наборах мебели единой высоты для платяных шкафов, блокируемых с изделиями, состоящими из двух и более секций по высоте, допускается увеличение высоты шкафа на 18 мм к установленным в таблицах. Применением ОСУ при конструировании корпусной мебели обеспечиваются размеры изделий, соответствующие требованиям стандартов на функциональные размеры мебели, введенным в действие с 1971 г. До разработки приведенного варианта ОСУ были разработаны и действовали региональные системы унификации размеров щитов для ЛатвССР и ЛитССР, в объединениях «Сев-запмебель» и «Центромебель». Каждая из этих систем разрабатывалась к ограниченному количеству типоразмеров изделий с учетом применяемых форматов древесностружечных плит и местных условий оптимизации их раскроя. При создании этих систем унификации для достижения одинаковой цели — максимального выхода заготовок при раскрое древесностружечных плит использовали различные исходные предпосылки. Например, в системе ЛитССР использовали принципы разреженных рядов предпочтительных чисел. В объединениях «Севзапме-бель» использовали конструктивные решения при формировании корпусов, «Центромебель» — модульную координацию.

В рассмотренной отраслевой системе унификации размеров корпусов мебели учтены все положительные стороны этих ранее разработанных региональных систем.

Базовые предприятия благодаря жесткой унификации сократили потери времени простоя высокопроизводительного оборудования из-за сокращения числа его переналадок; упростился процесс комплектования щитовых деталей, решилась проблема складских и производственных площадей.

При раскрое древесностружечных плит размером 3500X Х1750 мм на заготовки щитов обеспечивается выход до 95%. Ограничение вариантности расположения горизонтальных стенок внутри каждого корпуса способствует унификации обработки их на поточных линиях, сокращает число необходимых переналадок оборудования. Разработана также отраслевая система унификации размеров сечения брусковых деталей мебели из древесины хвойных и лиственных пород. В этой системе размеры сечений брусков установлены в основном по #а40 ГОСТ 6636—81 с использованием дополнительных размеров — 33, 52, 62 и введением не предусмотренных этим ГОСТом размеров: 34; 43; 64; 68; 72 и 84. Размеры рекомендуемых сечений бруско

|

|

|

5*

вых деталей по толщине и ширине указаны в соответствующих таблицах. При конструировании мебели размеры брусковых деталей следует устанавливать, руководствуясь этими таблицами. Это обеспечит с учетом стандартного припуска максимальный выход заготовок из стандартных сечений пиломатериалов.

На основе унификации типоразмеров деталей и сборочных единиц упрощается принцип организации серийного проектирования изделий. Конечным результатом серийного проектирования является создание потребительской серии ряда однородных предметов, •единство которых базируется на незначительных изменениях в стабильном технологическом процессе для получения принципиально контрастных изменений в форме и свойствах изделий. Серийное проектирование как процесс слагается из разработки исходных элементов, основные из которых — модельная база и технологические серии.

Модельная база — основная часть изделия, на основе которой создается многообразие форм и конструктивных решений. Модельная база может быть плоскостной (щит), объемной (корпус) или смешанной.

Технологическая серия — группа формообразующих элементов, которые можно изготовить без существенной перестройки производства. Изделия, составляющие единую технологическую серию, различаются по моделям для исполнения.

Это различие достигается применением компоновочных элементов, изменяющих структуру общей модельной базы, и художественных параметров, изменяющих модельную базу исполнением (отделка, облицовывание и т. п.) без особой перестройки технологии.

Технологические серии могут быть простыми, специальными и расширенными. Простая технологическая серия объединяет изделия, модели которых развиты на одной модельной базе. При переходе с изготовления одного изделия на другое не требуется привлечения производства другой специализации. Специальная технологическая серия объединяет группы простых технологических серий, но осуществляется на основе специализации производства. Расширенная технологическая серия объединяет группу простых или специальных серий, развитых на нескольких взаимосвязанных модельных базах.

|

|

|

Структурная серия — ряд предметов, различающихся структурно-компоновочными изменениями базовой модели с целью расширения потребительских свойств изделия по функциональному назначению.

Морфологическая серия — ряд художественно-декоративных решений по оформлению внешнего вида изделий структурной серии на основе контрастности.

Интерьерная серия — типовые варианты составления гарнитуров или комплектов путем различного сочетания изделий.

При серийном проектировании составляется алгоритм

перспективного развития серии, что упрощает в перспективе процесс освоения других изделий из этой серии. Серийное проектирование пока широко используется в мебельном производстве. Благодаря серийному проектированию планирование ассортимента изделий может осуществляться на ЭВМ. Для этого необходимо иметь полную классификацию изделий по всем характеристикам. В основе классификации используется «Общесоюзный классификатор промышленной и сельскохозяйственной продукции (ОКП)». На основе принципов серийного проектирования создаются САПР изделий.

ФОРМООБРАЗОВАНИЕ ИЗДЕЛИЙ

Формирование изделия из сборочных единиц и деталей зависит от его конструкции и формы сборочных единиц. Изделия из древесины по конструкции различают щитовые, брусковые, рамочные, каркасные и комбинированные. По форме конструкции их можно подразделить на три вида: линейные, плоскостные и пространственные. К изделиям линейной формы относятся клееные строительные конструкции, лыжи, клюшки, спиннинги и т. п. Они могут быть прямолинейными и криволинейными. Для таких изделий характерно, что длина многократно превосходит ширину и толщину (более чем в 50 раз). К изделиям плоской формы относятся оконные створки и дверные полотна, покрытие пола и т. п. К пространственным формам относятся изделия мебели, тара, музыкальные инструменты и др. Поскольку исходным конструктивным элементом для линейной формы изделия является брусок или доска, то такие изделия формируются путем склеивания по длине, ширине и кромке. Плоские формы образуются либо соединением брусков под углом в одной плоскости, либо из цельной заготовки полуфабриката: древесностружечных и древесноволокнистых плит, фанеры.

|

|

|

Плоские изделия могут быть легко изготовлены прессованием или штамповкой. Более сложна и многовариантна компоновка пространственных изделий из древесины. Размеры и назначение таких изделий, применяемые материалы и принципы технологии оказывают свое влияние в комплексе на способы соединения и принципы оформления корпуса изделия. Корпус пространственного изделия может формироваться из щитов различной конструкции или из брусков. В первом случае конструкцию называют щитовой, во втором — каркасной. Часто изделие компонуется в сочетании различных вариантов и называется комбинированным.

Типичную каркасную конструкцию представляют сббой стулья. Встроенная мебель обычно представляет собой комб'и-

нацию каркасного и щитового принципа формирования корпуса. В домостроении используют каркасные конструкции с применением ограждающих элементов в форме щитов.

При формировании корпуса изделия учитывают: каким образом рациональнее соединить между собой горизонтальные и вертикальные элементы, чтобы корпус был прочным, плотным и жестким; как лучше оформить и технологически осуществить крепление подвижных элементов изделия (дверок, полок, ящиков, стекол и т. д.), чтобы изделие отвечало предъявленным к нему требованиям и было технологичным.

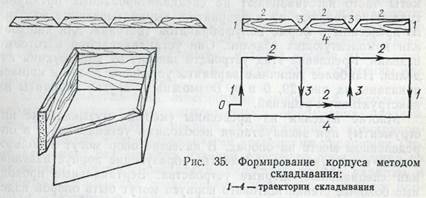

Соединения щитов, образующих корпус, выбирают, исходя из конструкции щитов и размеров изделия. Соединения, которые приемлемы для щитов из столярной плиты, могут быть неприемлемыми для пустотелых щитов и щитов из древесностружечных плит. Изделия массой свыше 20 кг обычно делают разборными, используя соответствующие соединения. Легкие, малогабаритные изделия делают неразборными. Щиты при этом соединяют между собой на круглых вставных шипах, на рейку, в паз или ящичными шиповыми соединениями. В настоящее время малогабаритные корпусы неразборных соединений формируют из одной щитовой заготовки методом "складывания (рис. 35). Такой метод формирования корпуса изделия прогрессивен, поскольку он позволяет автоматизировать процесс изготовления корпусов, включая сборку.

В разборных изделиях используют разъемные соединения в виде различных стяжек. Для увеличения жесткости разборных изделий в дополнение к стяжкам в местах соединения ставят шканты, которые облегчают процесс сборки, фиксируя сборочную базу при установке стяжек. При компоновке корпуса важным элементом является задняя стенка, закрывающая проем (задний полик). Она придает корпусу жесткость и прочность, если плотно соединена со стенками корпуса. Ее можно -крепить внакладку, фалец, паз. Если размеры задней стенки 'значительны, ее делают составной. Для увеличения жесткости иногда используют рамки или устанавливают бруски жесткости с пазами, в которые плотно входит задняя стенка, изготавливаемая обычно из тонких древесных материалов (фанеры, древесноволокнистых плит).

Двери являются ответственным подвижным элементом изделия. Конструкция дверей в изделиях в значительной степени предопределяет их качество, надежность, технологичность, внешний вид и удобство пользования. По способу установки двери различают распашные — вращающиеся вокруг оси, раздвижные— перемещающиеся в плоскости, складные — состоящие из мелких отдельных частей, каждая из которых способна перемещаться в плоскости и вокруг своей оси. Двери могут быть комбинированными — вначале распашными, а потом раз-

движными, съемными или несъемными. Характер сопряжения дверей с корпусом и между собой принято называть притвором двери.

По положению относительно стенок корпуса двери бывают накладные, вкладные и комбинированные. Накладные двери закрывает кромки стенок корпуса, вкладные — входят в проем корпуса, оставляя кромки открытыми. Если некоторые кромки закрываются, а другие не закрываются, двери называют комбинированными.

Разновидностью распашных дверей являются откидные, которые вращаются вокруг горизонтальной оси. Распашные

двери навешивают с помощью специальных петель, ограничивающих их перемещение, или ставят специальные ограничители (фиксаторы). Количество петель при установке двери зависит от ее размера, массы, но должно быть не менее двух.

Накладные двери технологичнее вкладных. Они проще при установке, закрывают кромки щитов корпуса, что более эстетично, создают впечатление монолитности изделия. Вкладные более герметичны, удобнее при транспортировании изделия в собранном виде и блокировке изделий в комплекте. Они требуют более точного изготовления и тщательной установки. Для повышения технологичности изделий на основе результатов функционально-стоимостного анализа конструкции могут использоваться стеклянные двери, приобретаемые в готовом виде. Дверь из куска полированного стекла навешивается на специальных пятниковых петлях или используется как раздвижная в специальных направляющих — полозках из пластических масс (см. рис. 29, а). Раздвижные и складные двери имеют преимущество перед распашными в том, что они не требуют свободного пространства перед изделием для их открывания. Для закрепления положения открытых или закрытых дверей применяют фиксаторы и замки. В качестве фиксаторов используют

простейшие задвижки, пружинные и магнитные защелки, специальные устройства или шарниры с пружинами.

Петли, фиксаторы, замки, ручки и другие приспособления и изделия, обеспечивающие функциональные возможности изделия в мебельном производстве, обобщаются единым термином— фурнитура, в производстве строительных изделий — метизы. Функциональное назначение корпусного изделия расширяется применением специальных элементов, приспособлений и устройств.

В изделиях мебели широко используются ящики, полуящики, полки, вешалки, специальные емкости, зеркала и т. п. Эти предметы часто изготавливают на специализированных предприятиях и поставляют на предприятия, вырабатывающие изделия из древесины в форме полуфабрикатов (погонаж для ящиков) или комплектующих изделий. Они устанавливаются в готовые изделия. Крепление этих устройств зависит от конструкции изделия. Наиболее типичные варианты установки полок и ящиков показаны на рис. 29, б и в. Возможны и другие варианты их конструктивных решений.

Многие изделия из древесины (мебель, музыкальные инструменты) при эксплуатации необходимо устанавливать в определенном месте на опорах. В качестве опор могут использоваться конструктивные элементы, образующие корпус изделия, или специальные опорные устройства. Вертикальные проходные боковые стенки щитового корпуса могут быть опорой изделия. В качестве специальных опор для изделий применяют опорные коробки (плинтусные коробки), скамейки различных конструкций, подсадные ножки. Опорные коробки являются более технологичными. Они могут изготавливаться из древесины хвойных пород или из полос древесностружечных плит, остающихся при раскрое их на основные заготовки изделия. Лицевые поверхности опорных коробок облицовываются или окрашиваются. Для обеспечения устойчивости на опорных поверхностях.коробки в средней части ее стенок на % длины делают выборку глубиной не менее 5 мм, которая обеспечивает устойчивость изделия при возможных неровностях пола. Вместо выборки в кромках коробки фрезеруют паз, куда вкладывают эластичный материал (губчатую резину, поролон), который компенсирует неровности пола, обеспечивая устойчивое положение изделия. Такое конструктивное решение обеспечивает герметичность внутренней полости коробки и предотвращает скопление в ней пыли.

Опорные скамейки состоят из ножек и связывающих их брусков — царг. Скамейки могут изготавливаться из древесины, металла или быть комбинированными: некоторые части изготавливают из древесины, другие из металла или пластмассы. Металлические опорные скамейки изготавливают из

профильных труб, сваренных между собой или соединенных винтами, заклепками. Концы труб закрываются пробками. На опоры металлических скамеек можно прикрепить ролики или шаровые опоры для перемещения изделия или устройства, позволяющие регулировать высоту опор и т. п.

Подсадные ножки прикрепляют независимо друг от друга к корпусу. Их изготавливают из древесины, металла или пластмассы. Они могут быть отъемными или стационарными. Деревянные ножки крепятся с помощью шипов, винтов и стяжек к нижнему щиту основания корпуса, который иногда усиливают приклеиванием рамки или отдельных брусков. Металлические или пластмассовые ножки крепят с помощью фланцев, присоединяемых к основанию, винтами. Для изделий массового производства наиболее технологичными являются ножки из пластмассы или цельнопрессованные из измельченной древесины. Для высокохудожественных изделий мебели ножки изготовляют точением или резьбой из ценных пород древесины или литьем из цветных сплавов.

Для удовлетворения эстетических требований используют средства архитектурно-художественного оформления изделий. Эти вопросы изучают в разделе художественного конструирования изделий. Распространенными элементами украшения (декорирования) современных изделий массового производства из древесины являются раскладки, пилястры, иногда карнизы и плинтуса. Раскладка представляет собой рейку сложного профиля, относительно малых размеров по сечению. Раскладки могут изготавливаться из древесины, металла или пластических масс. Они прикрепляются к поверхности детали для повышения эстетических свойств изделия. Пилястра — архитектурная деталь изделия в форме вертикального выступа (полуколонны). Изготавливается она из древесины различной формы сечения, может иметь резьбу или каннелюры — вертикальные желобки.

Карниз — горизонтальный выступ, завершающий изделие сверху. Карнизы могут иметь сложный профиль сечения, иногда украшаются резьбой. Сложные профили карнизов формируют путем склеивания брусков простых форм сечения. Плинтус завершает изделие снизу, оформляется, как и карниз, часто является опорной, коробкой изделия. Карнизы, пилястры и плинтусы сложных форм с резьбой применяют для оформления высокохудожественных изделий.

В современном производстве мебели для художественного оформления при серийном проектировании широко используют различные декоративные элементы сложных форм, изготавли* ваемые прессованием древесины или литьем пластических масс з специальные формы. Детали декора приклеивают к поверхностям изделия или прикрепляют шпильками. Применение декора позволяет расширить разнообразие изделий в условиях

массового производства с высокой степенью унификации при серийном проектировании изделий.

Современные достижения электроники и возможности ЭВМ. позволяют создать способы каталожно-автоматизированного проектирования САПР. На основе предварительной унификации и серийного проектирования конструктивные элементы изделий и их технология кодируются в программы ЭВМ, которые способны решать задачи по компоновке изделий и оптимизации их технологии. Результаты решения этих задач представляются в форме необходимых проектных документов: чертежей, графиков и печатного текста. Сложные образцы конструируемых изделий на основе сочетания элементов формируются на экране с изображением всех конструктивных особенностей изделия, включая художественное оформление и отделку. Производственно-технические и экономические расчеты выполняются по предварительно разработанным алгоритмам с большой скоростью и представляются оператору для принятия решений. По принятому варианту компоновки изделия все необходимые команды передаются на соответствующие гибкие автоматизированные участки производства, обеспечивающего по оптимальной программе изготовление, сборку и упаковку всех частей выбранного изделия. При каталожно-автоматизированном способе проектирования изделий оператор, заказчик-потребитель с помощью автоматизированных систем выполняет запрограммированные функции конструктора, технолога и экономиста, относящиеся к производству выбранного им конкретного изделия.

|

|

|