|

Методика расчета потребного сырья и материалов

|

|

|

|

В себестоимости изделий из древесины стоимость материалов имеет главное значение. Рациональное использование материалов является важным фактором в повышении эффективности производства. Запасы многих материалов ограничены. Расход таких материалов планируется фондами. Они распределяются по заявкам предприятий. При технологической подготовке производства составляется заявка на потребное количество материалов. Используемые в производстве материалы принято разбивать на две группы: основные и вспомогательные. Основные материалы входят составной частью в готовое изделие. Вспомогательные материалы используются в производстве, но не входят в состав готовых изделий. Исходными данными при расчете материалов являются размеры деталей, их количество и технология их изготовления. На основании чертежей и спецификаций определяют размеры деталей, их количество и материалы. По технологическим картам устанавливают последовательность и характер обработки; связанные с этим припуски и возможные потери материалов из-за усушки и т. п.

Обоснованность расчетов обеспечивается применением установленных норм расхода сырья и материалов. Нормой расхода материала называют минимальное, но достаточное его количество для изготовления учетно-плановой единицы продукции установленного качества в конкретных условиях производства. При изменении условий производства или требований к качеству продукции и используемым материалам необходимо пересматривать нормы расхода. Нормы расхода материала в производстве мебели обычно пересматривают с учетом изменения техники, технологии и стандартов каждые 5 лет. Нормы расхода, используемые при расчете материалов, классифицируются по признакам, указанным в табл. 20.

|

|

|

20. КЛАССИФИКАЦИЯ НОРМ РАСХОДА МАТЕРИАЛОВ

| Классификация по признаку | Группы норм | ||||

| для основного производства | для вспомогательного производства | ||||

| Периоду действия | Временные | Текущие | Перспективные | ||

| годовые | кварталь- ные | месячные | |||

| Назначению ресурсов | Основным материалам | Вспомогательным материалам | |||

| Степени детализации | Специфицированные | Сводные | |||

| Степени укрупнения объекта нормирования | На изделие | На узлы изделия | Подетальные | Операционные | |

| Уровню планирования | Цеховые | Заводские | Объединения республиканские | Отраслевые | |

| Методу разработки | Расчетно-аналитиче-ские | Опытные | Отчетно-статистические | ||

| Масштабу применения | Индивидуальные | Групповые | |||

Нормы определяют путем сочетания нормообразующих элементов. Нормируемое количество основного материала на изделие определяют по формуле

R

Q и =Q и +∑ qi, (163)

l

где Qн — нормируемое количество материала в единицах его учета (м3, м2, м, кг) —норма расхода материала; Qи — количество материала в изделии; qi— количество материала, расходуемого в процессе производства при обработке, сушке, хранении, выявлении дефектов и т. п.; & — количество операций, где расходуется материал.

Соотношение  Qи /Qн называют чистым выходом материала, оно характеризует рациональность использования материала по основному назначению. Разность Qн

Qи /Qн называют чистым выходом материала, оно характеризует рациональность использования материала по основному назначению. Разность Qн

R R

– Qи = ∑q1 определяет потери материала в основном производстве. Величина ∑ q1/Qн характеризует относительные потери материала в основном производстве. Сокращение потерь является существенными резервом повышения эффективности использования материалов. Нормы расхода материалов рассчитывают на все детали изделия, на все изделия и программу в соответствии с отраслевыми инструкциями по нормированию сырья и материалов. В отраслевых инструкциях даны формы для расчета и порядок их полняют вычислительные центры с применением ЭВМ. Целесообразность применения средств вычислительной техники при нормировании расхода материалов должна быть обоснована правилами выбора объектов автоматизации (ГОСТ 14.403-73). Исходные данные при автоматизированной системе нормирования должны представляться в соответствующей форме, удобной для кордирования в массивы ЭВМ. Отраслевая система технологической документации предусматривает применение таких форм. При технологиеской подготовке производства наиболее трудоемки расяеты по нормированию древесных и клеевых материалов.

|

|

|

Первые графы исходных данных зполняют по спецификациям деталей. По размерам деталей и характеру их обработки согласно технологическим картам определяют размеры заготовок L, В и Т с учетом того, что они должны быть оптимальными. Оптимальность регламентируентся следующими положениями. Кроткие заготовки неудобны для транспортирования и при обработке на станках проходного типа. Рсстояния между подающими валиками станков ограничивают минимальные размеры заготовок. Но с увеличением длины заготовки увеличиваются необходимые припуски на их обработку по толщине и ширине примерно на 1 мм на каждые 0,5 м увеличения длины. Припуск на оторцовку концов деталей при этом сокращается. При раскрое пиломатериалов с увеличением длины заготовок полезный выход их уменьшается из-за наличия в досках сучков. Практика показывает, что оптимальная длина заготовок при раскрое досок находится в пределах 800-1000 мм. Газмеры кратных заготовок устанавливают по следующим формулам:

длина L=lnд +l1 + l2 (nд - 1);

ширина B=bnш +b1 + b3 + b2 (nш -1);

толщина Т=tnт +t1+t2 (nт – 1) + t4

(164)

где L, В и Т – соответственно длина, ширина и толщина кратной заготовки, мм; l – b, t – длина, ширина и толщина детали, мм; nд, nш , nт – кратность заготовок, число деталей, получаемых из одной кратной заготовки по длине, ширине и толщине; l1, b1, t1 – припуски на механическую обработку заготовки по длине, ширине и тольщине; длине, ширине и толщине, мм; l2, b2, t2 – ширина пропила при делении кратной заготовки по длине, ширине и толщине полнительный припуск, образующийся из-за насоответствия расчетной толщины заготовки и стандартной толщины пиломатериалов, из которых будет выкраиваться заготовка, мм. Общее количество деталей, получаемых из одной кратной по всем размерам заготовки,

|

|

|

определится как

n = nдnШnт. (165)

Припуски на обработку определяются по ГОСТу или рассчитываются аналитически, как было показано в главе 6. Определенные таким образом размеры заготовок указываются в сооветствующих графах формы расчета. Кратность заготовок по соответствующим размерам показывают в знаменателе как L/n1, B/nш, Т/nt. Объем материала в кратной заготовке определяют по формуле

Vз = LBT · 10 – 9 [м3]. (166)

Нормируемое количество материала в заготовке, отнесенное к объему деталей, определяется как

Vд = VзКт. о Кп.в, (167)

где Vд – объем материала в деталях, м3; V3 – обем заготовки, м3; Кт.о – нормируемый коэффициент полезного выхода заготовок из стандартных форматов материала.

Норма расхода на одну деталь определяется из сооотношения

Нд = Vд/(nдnШnт) (168)

где nд, nш, nт - кратность заготовки по длине, ширине и тлщине.

Норма расхода материала на изделие складывается из норм расхода материала на все его детали

m

Hи = ∑ Ндini, (169)

l

где Ни – норма расхода материала на изделие, м3; Ндi – норма расхода материала на i-ю деталь, м3; ni – количество i-х деталей в изделии; m – число типоразмеров г

деталей в изделии, изготавливаемых из данного вида материалов.

Коэффициенты технологических потерь и полезного выхода определяются из следующих соотношений:

Кто = 100/(100—Пто); Кп.в=100/П, (170)

где Кто — коэффициент технологических потерь; /С„. в — коэффициент полезного выхода; Ято — нормируемый процент технологических потерь заготовок; П — нормируемый процент выхода заготовок из стандартных форматов и сортов материала. При раскрое пиломатериалов выход заготовок зависит от многих факторов: наличия дефектов, несоответствия размеров раскраиваемых пиломатериалов и заготовок, пропилов, ошибок рабочего. Усредненный коэффициент выхода заготовок можно рассматривать как произведения коэффициентов, отражающих соответствующие потери по основным факторам:

|

|

|

П=Vз/Vc=КдКРК0, (171)

где Я — коэффициент выхода заготовок; У3 — объем годных заготовок; Ус — объем раскраиваемого сырья; /Сд— коэффициент, учитывающий потери древесины за счет вырезки дефектов древесины из досок; /СР — коэффициент, учитывающий потери из-за несоответствия размеров раскраиваемых материалов размерам заготовок по длине, ширине и толщине; Ко — коэффициент, учитывающий потери древесины на пропилы при раскрое. Усредненные коэффициенты использования древесины при раскрое досок следующие.

Вырезка дефектов из досок, Кд.............................................. ………………………………………….. 0,95—0,97

Обрезка досок по длине, К'р ……………………………………………….0,6—0,95

То же по ширине обрезных Кр …………………………………………….0,87—0,9

То же по ширине необрезных Кр…………………………………………..0,8—0,85

Обобщенный коэффициент при обрезке досок

КР = К /р Кр// = 0,48-0,81.

Коэффициент, учитывающий потери на пропилы Ко:

Распиловка поперечная……………………………………………... 0,995—0,997

Распиловка продольная ………………………………………….........0,94—0,96

Распиловка ребровая…………………………………………………..0,9—0,95

Усредненные коэффициенты выхода заготовок при раскрое досок:

Обрезные доски разной ширины…………………………………..…..0,42—0,8

Обрезные доски кратной ширины ……………………………………0,48—0,89

Необрезные доска………………………………………………………0,39—0,75

Более точные значения этих коэффициентов определяют на основании пробных раскроев древесных материалов на конкрет-

ные заготовки. Полезный выход и процент технологических потерь заготовок зависит от качества исходного материала. Более высокие сорта материалов обеспечивают больший полезный выход и меньший процент технологических потерь. При расчете материалов необходимо пользоваться данными соответствующей инструкции. При этом нормируемое значение технологических потерь и полезного выхода следует определять дифференцированно, с учетом сортности материала и требований к качеству заготовок. При изготовлении древесных материалов из лесоматериалов из-за наличия в стволе дерева сортообразую-щих дефектов получаются определенные соотношения их количества по сортам. При изготовлении пиломатериалов из хвойных пород древесины получают соотношение сортов, %: I — 25; II —35; 111 — 25; IV—15.

При изготовлении шпона из твердых лиственных пород получают: I сорта 20 %, II — 50 %. Эти соотношения объемов древесных материалов по сортам следует учитывать при расчетах потребного количества древесных материалов. Более высокие сорта следует использовать для изготовления крупных деталей, низкие — для мелких. На основании расчета индивидуальных норм расхода древесных материалов путем заполнения формы ведомости составляется спецификация их на определенное количество изделий (100, 1000 или программу). В спецификации указывают следующие данные: вид материала, на какое количество и на какие изделия составлена спецификация, сорт по ГОСТу, порода, размеры и потребное количество (в м3 илим2). При раскрое и механической обработке древесных материалов образуются отходы. Количество и вид образующихся отходов зависят от особенностей обработки и определяются как разность между объемами заготовок до обработки и после. При раскрое образуются опилки и обрезки досок, при фрезеровании — стружка, шлифовании — пыль, отбраковке — детали с дефектами. Объем образующихся отходов определится по формуле

|

|

|

Vотхi = Vзаг i – Vдi (172)

где Vотх i; — объем отходов на i-й операции; Vзагi; — объем заготовок до осуществления i-й операции; Vдi; — объем заготовок после осуществления i-й операции.

В зависимости от вида механической обработки древесины в производстве изделий отходы распределяют в следующем соотношении, %: обрезков 55, стружек 28, опилок и пыли 17. Распределение отходов по видам и стадиям технологического процесса изготовления деталей мебели приведено в табл. 21.

Усредненные объемы образования отходов древесины по основному производству приведены в табл. 22.

16 Заказ № 2177

21. РАСПРЕДЕЛЕНИЕ ОТХОДОВ В ПРОИЗВОДСТВЕ МЕБЕЛИ

| Стадия обработки | Общий объем отходов | Распределение по виду, % | ||

| Обрезки | Стружка | Опилки, пыль | ||

| Раскрой пило-материалов Обработка заготовок Обработка чистовых заготовок Отбраковка деалей Итого, м3 | Vc – Vз = Vо.p Vз -V ч.з = Vо.о Vз – V ч.з (0,02 – 0,05) ПтоVз Vс – Vд + 0,02 Vc | - - | - |

В формулах: Vc – объем сырья; Vз – объем заготовок; V о.р – объем отходов при раскрое; V ч.з – объем чистовых заготовок; V о.о – объем отходов при раскрое; V ч.з – объем чистовых заготовок; Vо.о – объем отходов при обработке; Пто – коэффициент технологических потерь; Vд – объем деталей.

Отходы основного производства следует рассматривать по ГОСТ 25916-83 как ресурсы материальные вторичные для дальнейшего использования. Для оценки ресурсов древесных отходов используют три методов: нормативный, балансовый и нормативно-балансовый. По нормативному методу объем отходов определяют, исходя из установленных нормативов по формуле

Vотх = VcН/100, (173)

где Vотх – объем отходов; Vc – объем использованного сырья; Н – норматив.

При балансовом методе определяют разность между объемами переработонного сырья и материалов в готовой продукции:

Vотх = Vc – V прод = Vc (1+1/Н) = Vпрод (1 - Н), (174)

22. УСРЕДНЕННЫЕ ОБЪЕМЫ ОБРАЗОВАНИЯ ОТХОДОВ ДРЕВЕСИНЫ ПО ОСНОВНОМУ ПРОИЗВОДСТВУ К СЫЬЮ, %

| Наименование произодства | Отходы основного производства | ||

| Деревянное домостроение Столярно-строительные детали Мебель Деревянная тара Паркет Лыжи |

Примечание. Безвозвратные потери в виде пыли 0,1 % объема сырья.

где V прод— объем материалов в готовой продукции; Н — удельный расход сырья на выработку единицы продукции; V отх. е Vс — указаны выше.

При нормативно-балансовом методе определяют сумму отходов балансовым методом с последующей разбивкой этих объемов по виду на основе нормативов. При комплексной переработке 1 т сухих древесных отходов можно получить: 30 кг дрожжей, 120 этилового спирта, 25 жидкой углекислоты, 6 фурфурола и 6 кг других химических веществ. Необходимо организовать переработку этих материалов. В первую очередь следуе! использовать кусковые отходы путем склеивания их по длине, пластям и кромкам. Мягкие отходы (стружка, опилки) можно использовать для изготовления строительного материала арболита (ГОСТ 19222—84), в котором измельченная древесина является наполнителем, а связующим цемент с хлористым кальцием. Из арболита изготавливают плиты, блоки и панели. Из одних опилок с добавлением магнезита и хлористого магния изготавливают ксилолит, применяемый для облицовки стен и потолков.

Из станочной стружки можно изготавливать паркелит, плитки для настила пола. Из смеси стружек и опилок с синтетическим клеем можно изготавливать цельнопрессованные детали и изделия. Осуществление комплексного использования древесных отходов позволит организовать безотходную технологию производства изделий. Возможности использования отходов основного производства определяются не только техническими, но и организационными возможностями: сбором, транспортом, использованием отходов. Организация производства арболита, паркелита, ксилолита и цельнопрессованных деталей требует дополнительных капитальных вложений, производственных площадей и специалистов. Для бесперебойной работы такого производства необходимо иметь достаточное количество отходов. Если количество образующихся отходов недостаточно для организации их переработки на месте, то целесообразно организовать их транспортирование на имеющиеся предприятия, для которых они являются сырьем. Из него изготавливают древесную муку, картон, древесноволокнистые и древесностружечные плиты и т. п. В таком случае стоимость транспортирования древесных отходов является ограничительным фактором. Технологическую щепу целесообразно перевозить для переработки на бумагу не далее 3 тыс. км по железной дороге и до 10 км автотранспортом; для переработки на древесностружечные плиты по железной дороге не далее 650 км, картона — 1400 км. В каждом отдельном случае необходимо найти оптимальный вариант полного и комплексного использования отходов, обеспечивающий максимальную эффективность.

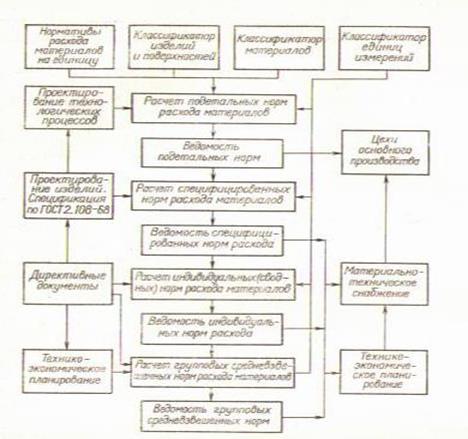

Рис. 163. Блок-схема расчета норм материалов при технологической подготовке производства

Расчет клеевых материалов. Расчет норм расхода клеевых материалов производят по каждому виду клея с учетом метода нанесения, размеров и группы сложности склеиваемых поверхностей. Норму расхода клеевых материалов на изделие определяют как сумму норм расхода на склеиваемые поверхности отдельных деталей и сборочных единиц, входящих в состав изделия. Норму расхода жидкого клея определяют по массе рабочего раствора, расход компонентов – по рецептуре приготовления клея. Клен-расплавы и клеевые нити нормируют по массе на 1 м2 склеиваемых поверхностей. Пленочные клеи нормируют по массе на 1 м2 склеиваемых поверхностей. Расходов клея для получения качественного склеивания зависит от иетода нанесения, свойств склеиваемых материалов, сложности склеиваемых поверхностей. При ручном нанесении требуется больший расходов клея, чем при нанесении вальцами. Применение клеевых Валь-

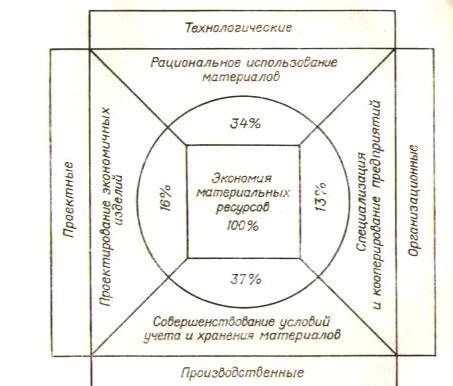

Рис. 164. Факторы, влияющие на эффективность использования материалов в производстве изделий из древесины

цов с дозирующим устройством уменьшает расход клея на 22 %. При холодном склеивании вязкость клея должна быть выше, чем при горячем, что скажется на расходе материалов. Пористые поверхности впитывают клея в большей степени и требуют большего расхода. Пиленые поверхности требуют большего расхода. Пиленые поверхности требуют большего расход клея, чем фрезерованные. Форма и размеры склеиваемых поверхностей влияют на расход клея.

По сложности склеиваемые поверхности принято делить на три группы. К группе первой сложности относят пласти щитов; ко второй – кромки щитов, пласти и кромки брусков; к третьей – поверхности торцовых, полуторцовых и шиповых клеевых соединений. Соотношение рахода рабочих растворов синтетических клеев для поверхностей I, II, и III групп сложности соответствует 1:1,3: 2,2. Для определения потребного количества клеевых материалов необходимо произвести расчет склеиваемых поверхностей по группам сложности.

Наименование клеевых материалов, способ склеивания, способ нанесения определяют по технологическим картам. Сложность поверхности и площадь склеивания определяют по чертежам деталей. Формы расчетных ведомостей, нормы расхода клея и других основных и вспомогательных материалов даны в инструкции по нормированию материалов. Результаты расчетов обобщают в сводные нормы расхода сырья и материалов, форма которых дана в отраслевой системе технологической документации. Блок-схема расчета норм материалов при технологической подготовке производства показана на рис. 163. На рис. 164 показаны факторы, влияющие на расход материалов.

|

|

|