|

Виды работ, выполняемых на строгальных станках

|

|

|

|

На строгальных станках в основном обрабатывают различные по расположению плоскости. Плоскости могут быть расположены параллельно, под различными углами, они могут быть сопряжены или нет; все это зависит от формы обрабатываемой детали. Кроме плоскостей на строгальном станке обрабатывают и криволинейные поверхности разной сложности.

Предельная длина поверхности, обрабатываемой на поперечно-строгальном станке, равна наибольшей величине хода ползуна, а предельная ширина равна наибольшему поперечному перемещению стола. Крупные детали весом до 200 Т, имеющие длину поверхностей до 15 м, ширину до 5 м, обрабатывают на продольно-строгальных станках (отечественного производства). Ниже приводятся примеры обработки на строгальных станках.

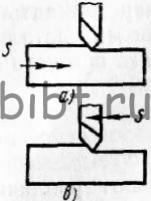

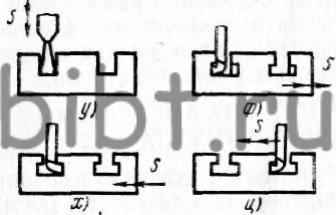

Строгание горизонтальной и вертикальной плоскостей. На поперечно-строгальном станке после установки, выверки и закрепления заготовки на столе, а также установки, выверки и закрепления проходного резца в откидном резцедержателе суппорта горизонтальную плоскость обрабатывают при поперечной подаче стола (рис. 18, а). На рис. 18, б показана схема обработки вертикальной плоскости на том же станке. В этом случае резец устанавливают в наклонном положении и плоскость строгают с вертикальной подачей суппорта.

На продольно-строгальном станке горизонтальную плоскость обрабатывают при горизонтальной подаче суппорта (рис. 18, в) и вертикальную плоскость — при вертикальной подаче верхнего или бокового суппорта (рис. 18, г).

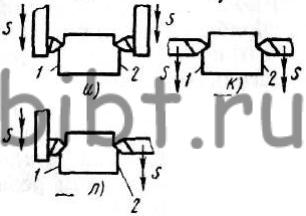

Строгание параллельных плоскостей. На поперечно-строгальном станке параллельные плоскости 1 и 2 (рис. 18, д) строгают последовательно. После строгания плоскости 1 заготовку перевертывают и строгают плоскость 2.

|

|

|

На рис. 18, е показан один из вариантов обработки параллельных плоскостей на продольно-строгальном станке с горизонтальной подачей резца, установленного в верхнем суппорте. Здесь также поверхности 1 и 2 обрабатываются последовательно, т. е. после строгания плоскости 1 заготовку перевертывают и строгают плоскость 2.

Последовательно обрабатывают также вертикальные параллельные плоскости 1 и 2 на поперечно-строгальном станке (рис. 18, ж) и на продольно-строгальном станке (рис. 18, з).

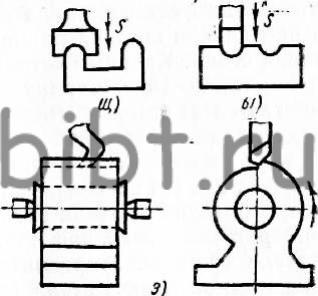

Рис. 18. Приемы выполнения работ на строгальных станках (обработка): а, в — горизонтальных плоскостей, б, г — вертикальных плоскостей, д, е, ж, з, и, к, л — параллельных плоскостей, м, н, о, п — перпендикулярных плоскостей, р, с, т — наклонных плоскостей, у, ф х, ц — пазов, ч, ш — шпоночных канавок, щ, ы, э, ю — фасонных поверхностей, я — изготовление зубчатой рейки

Одновременное строгание двух вертикальных параллельных плоскостей выгодно, так как повышается производительность. Схема такой обработки на продольно-строгальном станке показана на рис. 18, и, 18, к и 18, л. В первом случае (см. рис. 18, и) плоскости 1 и 2 обрабатывают двумя резцами, установленными в верхних суппортах; во втором случае (см. рис. 18, к) плоскости 1 и 2 обрабатывают двумя резцами, установленными в боковых суппортах; в третьем случае (см. рис. 18, л) плоскость 1 обрабатывают резцом, закрепленным в верхнем суппорте, а плоскость 2 — резцом, закрепленным в боковом суппорте.

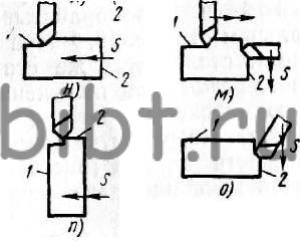

Строгание перпендикулярных плоскостей на продольно-строгальном станке показано, на рис. 18, м. Резец установленный в верхнем суппорте, строгает плоскость 1, а резец, установленный в боковом суппорте, строгает перпендикулярную плоскость 2.

На рис. 18, н и 18, о показано последовательное строгание перпендикулярных плоскостей на поперечно-строгальном станке при одной установке заготовки. Сначала строгают плоскость 1 при поперечной подаче стола и заготовки, а затем устанавливают резец в наклонное положение (см. рис. 18, о) и строгают плоскость 2 при вертикальной подаче суппорта.

|

|

|

На рис. 18, н и рис. 18, п показано последовательное строгание перпендикулярных плоскостей на поперечно-строгальном станке при двух установках заготовок: при первой (см. рис. 18, н) строгают плоскость 1, при второй (рис. 18, п) строгают плоскость 2. В обоих случаях используют один и тот же резец и при одной и той же его установке.

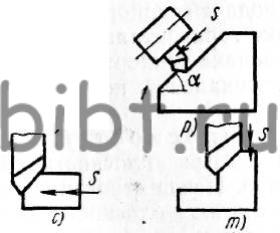

Строгание наклонных плоскостей выполняют при установке суппорта под утлом α, что обеспечивает подачу суппорта параллельно наклонной плоскости 1 (рис. 18, р). Обрабатывают наклонные плоскости на поперечно-строгальных и на продольно-строгальных станках. Для обработки узких (10—30 мм) наклонных плоскостей применяют и широкие резцы (рис. 18, с и рис. 18, т). По схеме, приведенной на рис. 18, с строгание ведут на поперечно-строгальном станке при поперечной подаче заготовки, а по схеме, показанной на рис. 18, т, работу выполняют как на поперечно-строгальном, так и на продольно-строгальном станке при вертикальной подаче суппорта и резца.

Выполнение пазов и канавок. Строгание паза на поперечно-строгальном и на продольно-строгальном станках производится однотипно (рис. 18, у). Два или несколько пазов обрабатываются последовательно (см. рис. 18, у). Строгальный пазовый резец выбирают по ширине паза (узкого), благодаря чему снижается время на выполнение паза. Широкие пазы выполняют последовательно за несколько проходов резца.

На рис. 18, ф и 18, х приведены схемы выполнения Т-образного паза. Этот паз изготовляют в три приема: строгание средней части паза (по рис. 18, у), строгание левой части паза (см. рис. 18, ф), строгание правой части паза (по рис. 18, х). На рис. 18, ф и 18, х показаны схемы работы на поперечно-строгальном станке при подаче заготовки, а на рис. 18, ц — схема работы на продольно-строгальном станке при горизонтальной подаче суппорта и резца.

Выполнение шпоночных канавок на поперечно-строгальном станке показано на рис. 18, ч и рис. 18, ш. Наружные шпоночные канавки (см. рис. 18, ч) выполняют обычными пазовыми резцами нужной ширины, внутренние шпоночные канавки (см. рис. 18, ш)— особыми изогнутыми резцами.

|

|

|

Строгание фасонных поверхностей. На поперечно-строгальных станках фасонные поверхности обрабатывают фасонными резцами: вогнутыми (рис. 18, щ), выпуклыми (рис. 18, ы) и других форм. Обработку фасонных поверхностей, схемы которых показаны на рис. 18, щ и 18, ы, можно выполнить и на продольно-строгальных станках.

На рис. 18, э и 18, ю показаны еще две схемы обработки фасонной поверхности на продольно-строгальном станке с использованием соответственно поворотного приспособления и копировального устройства (рис. 18, ю), в которое входит копир 1, ролик 2, тяга 3, суппорт 4, резец 5, заготовка 6.

Особые виды строгания поверхностей. На рис. 18, я, показана схема изготовления зубчатой рейки строганием на поперечно-строгальном станке. Зубцы получают, последовательно выстрагивая канавки при вертикальной подаче суппорта. После выполнения одной канавки при помощи делительного приспособления заготовку смещают влево (поперечная подача sп) на один зуб и снова строгают и т. д. При использовании специальных и делительных приспособлений можно обрабатывать заготовки зубчатых колес, муфт, кулачков и др.

Строгальные станки предназначены для обработки резцами плоскостей и фасонных линейчатых поверхностей.

Станки делятся на поперечно-строгальные, продольно-строгальные и долбежные.

Первые применяют при изготовлении мелких и средних по размерам деталей, вторые - для обработки сравнительно крупных или одновременно нескольких деталей среднего размера.

Поперечно-строгальные станки.

Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 — 2400 мм. Станки с большим ходом ползуна (св. 1500 мм) не имеют подвижного стола, станки с длиной хода 700—1000 мм - гидрофицированы.

Продольно-строгальные станки

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина х длина х высота). Промышленность выпускает станки от 630 х 2000 х 550 до 5000 x 12 500 x 4500 мм. Станки размером до 1600 х 6300 х 1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двухстоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двухстоечного исполнения.

|

|

|

Долбежные станки используют для обработки шпоночных пазов, канавок, фасонных поверхностей небольшой длины. Станки имеют рабочий ход, во время которого происходит рабочий и обратный ход, когда инструмент возвращается в исходное положение.

Долбежные станки выпускают с наибольшим ходом ползуна 100-1600 мм, с диаметром стола 240—1600 мм. Движение ползуна осуществляется, механическим и гидравлическим приводами. Механический привод осуществляется при помощи вращательной кулисы, приводимой, в движение в большинстве случаев от многоскоростных электродвигателей.

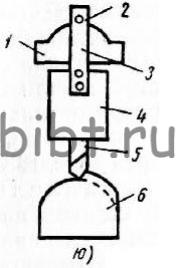

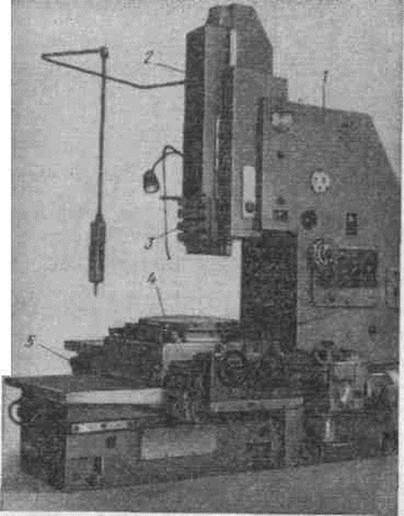

Рис. 1. Долбежный станок.

Общий вид долбежного станка приведен на рис. 1.

В станине 1 расположены все механизмы станка. В ее вертикальных направляющих движется ползун 2, совершающий вниз рабочий ход и вверх холостой ход. В резцедержателе 3 зажат резец. Деталь устанавливают на столе 4, перемещающемся в направляющих 5.Стол, кроме того, может вращаться. В некоторых конструкциях предусмотрена возможность обработки плоскости под углом 60° к вертикали путем установки ползуна.

Возвратно-поступательное движение долбяка и подача стола осуществляются гидравлически. Регулирование скорости бесступенчатое. Быстрые установочные перемещения стола в продольном, поперечном и круговом направлениях производятся от отдельного электродвигателя.

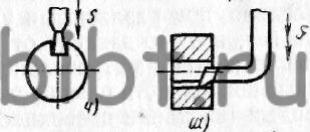

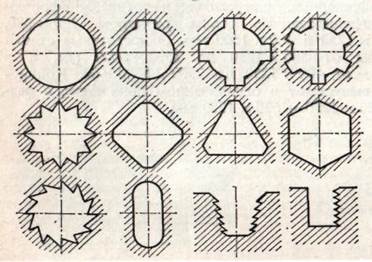

Протяжные станки предназначены для обработки внутренних и наружных поверхностей самой разнообразной формы (рис.2). Применяются они в условиях крупносерийного и массового производства, а в ряде случаев в мелкосерийном и даже в единичном производстве. По характеру работы они делятся на станки для внутреннего и наружного протягивания, по расположению инструмента — на горизонтальные и вертикальные. Станки могут быть универсальными и специальными.

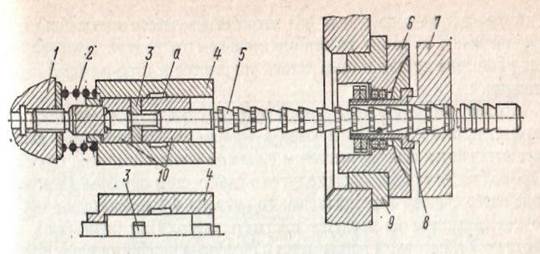

Одна из схем протягивания показана на рис.3. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9. Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки. Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение. Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается. Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и

|

|

|

движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Рис.2. Примеры протяжных работ внутреннего протягивания

Рис.3. Схема протяжной операции

|

|

|