|

Рекомендуемые размеры входных фасок для деталей, собираемых под прессом

|

|

|

|

Пример выполнения расчёта.

Исходные данные:

d=150 мм – диаметр цапфы вала;

l=200 мм – длина цапфы;

n=500 мин1 – частота вращения вала;

R=10 кН – нагрузка на цапфу;

Сталь 45 закалённая – материал вала;

БрАЖН10-4-4 – материал втулки;

tп=50ºС – рабочая температура подшипника;

Рекомендуемые по таблице 2.68 [2]:

RaD=0,6 мкм – шероховатость поверхности втулки;

Rad=0,4 мкм – шероховатость поверхности вала.

1. Определяется величина среднего удельного давления по формуле (1.1):

Па;

Па;

2. Устанавливаем допускаемую минимальную толщину масляного слоя по зависимости:

[hmin]=k(4RaD +4Rad +  )=2(2,4+1,6+2)=12 мкм;

)=2(2,4+1,6+2)=12 мкм;

3. Определяем величину Аh по формуле (1.2):

Н с/м2 при tп=50ºС, так как для смазки используем индустриальное масло марки И-20А.

Н с/м2 при tп=50ºС, так как для смазки используем индустриальное масло марки И-20А.

рад/сек – угловая скорость вала.

рад/сек – угловая скорость вала.

4. По графику на рисунке 5.а, при Ah=0,095 и l/d=0,2/0,15=1,3 определяем Xmin, в нашем случае Xmin=0,3 и Ax=0,51, затем по формуле (1.6) рассчитываем минимальный допускаемый зазор [Smin].

мкм

мкм

5. По графику на рисунке 5.б, при Ah=0,095 и l/d=1,3, определяется максимальный относительный эксцентриситет Xmax=0,99, по которому из формулы (1.7) рассчитываем максимальный допускаемый зазор [Smax]:

мкм.

мкм.

6. Определяем оптимальный зазор по формуле (1.8). При Xopt=0,45 и Aopt=0,535 – по графику на рис 5, а:

мкм.

мкм.

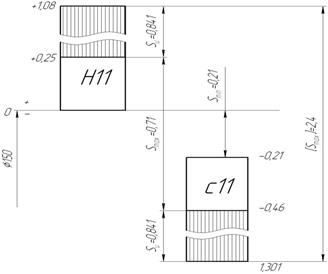

7. Из таблице зазоров (приложение 3 или табл. 1.47 [2]) по [Smax] и [Smin] выбираем посадку. Для интервала размеров свыше 120 до 180, в который входит размер d=150, рекомендуется посадка Н11/с11, у которой  и

и  . Условия (1.9) и (1.10) выполняется, так как

. Условия (1.9) и (1.10) выполняется, так как

8. Определяем допуск на износ Tизн по формуле (1.11):

мкм

мкм

9.Используя рекомендации ГОСТ 24643-81 (таблицы 2.18, 2.19, 2.20 [1]), нназначаем допуск цилиндричности формы цапфы вала и отверстия вкладыша подшипника скольжения Ø150  : Т=0,08 мм для 10-ой степени точности, при нормальной относительной геометрической точности (А) и 11-ом квалитете допуска размера.

: Т=0,08 мм для 10-ой степени точности, при нормальной относительной геометрической точности (А) и 11-ом квалитете допуска размера.

|

|

|

10. В графической части строим схему полей допусков с изображением запаса на износ, чертим узел подшипника скольжения и детали с простановкой полей допусков, предельных отклонений и допуска цилиндричности (рис. 6). Предельные отклонения для выбранных посадок определяем по СТ СЭВ 144-75 (табл. 1.27 и 1.28 [2]) для Ø150  :

:

ES=+250 мкм, EI=0

es=-210 мкм, ei=-460 мкм.

Приложение 1

Основные характеристики смазочных масел для машиностроения

| Наименование и марка масла | Вязкость при 50  С С

| Температура,  С С

| ||

Кинематическая V,

| Динамическая

*10, Па*с *10, Па*с

| вспышки | застывания | |

| Средние индустриальные: | ||||

| Сепараторное Т | 14-17 | 12,6-15,3 | +8 | |

| И-20А(И-20) | 17-23 | 15,3-20,7 | -15 | |

| И-25А(ИС-25) | 24-27 | 21,6-24,2 | -15 | |

| И-30А(И-30) | 28-33 | 25,2-29,7 | -15 | |

| И-40А(И-45) | 35-45 | 31,5-40,5 | -15 | |

| И-50А(И-50) | 47-55 | 42,3-49,5 | -20 | |

| И-70А(ИС-65) | 65-75 | 58,5-67,5 | -10 | |

| Турбинные: | ||||

Т  (Л) (Л)

| 20-23 | 18-20,7 | -15 | |

Т  (УТ) (УТ)

| 28-32 | 25,2-28,8 | -10 | |

Т

| 44-48 | 39,6-43,2 | -10 | |

Т  (труборедукторное) (труборедукторное)

| 55-59 | 39,5-53,1 | - |

Приложение 2

Предельные зазоры в посадках с зазором при размерах от 18 до 120 (по СТ СЭВ 144-75)

| Номи-нальные размеры d, мм | Посадки в системе отверстия | ||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Посадки в системе вала | |||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Предельные зазоры   , мкм , мкм

| |||||||||||||||||||||

| Свыше 16 до 30 | |||||||||||||||||||||

| Свыше 30 до 40 | 80 144 | ||||||||||||||||||||

| Свыше 40 до 50 | |||||||||||||||||||||

| Свыше 50 до 65 | |||||||||||||||||||||

| Свыше 65 до 80 | |||||||||||||||||||||

| Свыше 80 до 100 | |||||||||||||||||||||

| Свыше 100 до 120 |

|

|

|

Приложение 3

Значение функции Ф(z)=  *

*  -

-  dz

dz

| Z | Ф(z) | Z | Ф(z) | Z | Ф(z) |

| 0,01 | 0,0040 | 0,36 | 0,1406 | 0,92 | 0,3212 |

| 0,02 | 0,0080 | 0,37 | 0,1443 | 0,94 | 0,3264 |

| 0,03 | 0,0120 | 0,38 | 0,1480 | 0,96 | 0,3315 |

| 0,04 | 0,0160 | 0,39 | 0,1517 | 0,98 | 0,3365 |

| 0,05 | 0,0199 | 0,40 | 0,1554 | 1,00 | 0,3413 |

| 0,06 | 0,0239 | 0,41 | 0,1591 | 1,05 | 0,3531 |

| 0,07 | 0,0279 | 0,42 | 0,1628 | 1,10 | 0,3643 |

| 0,08 | 0,0319 | 0,43 | 0,1664 | 1,15 | 0,3749 |

| 0,09 | 0,0359 | 0,44 | 0,1700 | 1,20 | 0,3849 |

| 0,10 | 0,0398 | 0,45 | 0,1736 | 1,25 | 0,3944 |

| 0,11 | 0,0438 | 0,46 | 0,1772 | 1,30 | 0,4032 |

| 0,12 | 0,0478 | 0,47 | 0,1808 | 1,35 | 0,4115 |

| 0,13 | 0,0517 | 0,48 | 0,1844 | 1,40 | 0,4192 |

| 0,14 | 0,0557 | 0,49 | 0,1879 | 1,45 | 0,4265 |

| 0,15 | 0,0596 | 0,50 | 0,1915 | 1,50 | 0,4332 |

| 0,16 | 0,0636 | 0,52 | 0,1985 | 1,55 | 0,4394 |

| 0,17 | 0,0675 | 0,54 | 0,2054 | 1,60 | 0,4452 |

| 0,18 | 0,0714 | 0,56 | 0,2123 | 1,65 | 0,4505 |

| 0,19 | 0,0753 | 0,58 | 0,2190 | 1,70 | 0,4554 |

| 0,20 | 0,0793 | 0,60 | 0,2257 | 1,75 | 0,4599 |

| 0,21 | 0,0832 | 0,62 | 0,2324 | 1,80 | 0,4641 |

| 0,22 | 0,0871 | 0,64 | 0,2389 | 1,85 | 0,4678 |

| 0,23 | 0,0910 | 0,66 | 0,2454 | 1,90 | 0,4713 |

| 0,24 | 0,0948 | 0,68 | 0,2517 | 1,95 | 0,4744 |

| 0,25 | 0,0987 | 0,70 | 0,2500 | 2,00 | 0,4772 |

| 0,26 | 0,1020 | 0,72 | 0,2642 | 2,10 | 0,4821 |

| 0,27 | 0,1064 | 0,74 | 0,2703 | 2,20 | 0,4861 |

| 0,28 | 0,1103 | 0,76 | 0,2764 | 2,30 | 0,4893 |

| 0,29 | 0,1141 | 0,78 | 0,2823 | 2,40 | 0,4918 |

| 0,30 | 0,1179 | 0,80 | 0,2881 | 2,50 | 0,4948 |

| 0,31 | 0,1217 | 0,82 | 0,2939 | 2,60 | 0,4953 |

| 0,32 | 0,1255 | 0,84 | 0,2995 | 2,70 | 0,4965 |

| 0,33 | 0,1293 | 0,86 | 0,3061 | 2,80 | 0,4974 |

| 0,34 | 0,1331 | 0,88 | 0,3106 | 2,90 | 0,4981 |

| 0,35 | 0,1368 | 0,90 | 0,3159 | 3,00 | 0,49865 |

Приложение 4

Значение коэффициентов трения  f при установившемся процессе распрессовки и проворачивания

f при установившемся процессе распрессовки и проворачивания

| Метал сопрягаемых деталей | коэффициент трения,  f f

|

| Сталь - сталь | 0,06 – 0,13 |

| Сталь – чугун | 0,07 – 0,12 |

| Сталь – магниево-алюминиевые сплавы | 0,03 – 0,05 |

| Сталь – латунь | 0,05 – 0,10 |

| Сталь - пластмассы | 0,15 – 0,25 |

Приложение 5

Значение Е и  для некоторых материалов

для некоторых материалов

| Материал | Е, Па |

|

| Сталь и стальное литье | (1,96+2)*10

| 0,3 |

| Чугун и чугунное литье | (0,74+1,05)* 10

| 0,25 |

| Бронза оловянистая | 0,84*10

| 0,35 |

| Латунь | 0,78*10

| 0,38 |

Приложение 6

Значение величин С  и С

и С

или или

|

|

| ||

С

| С

| С

| С

| |

| 0,70 | 1,30 | 0,75 | 1,25 | |

| 0,1 | 0,72 | 1,32 | 0,77 | 1,27 |

| 0,2 | 0,78 | 1,38 | 0,83 | 1,33 |

| 0,3 | 0,89 | 1,49 | 0,95 | 1,45 |

| 0,4 | 1,08 | 1,68 | 1,13 | 1,63 |

| 0,5 | 1,37 | 1,97 | 1,42 | 1,92 |

| 0,6 | 1,83 | 2,43 | 1,88 | 2,37 |

| 0,7 | 2,62 | 3,22 | 2,67 | 3,17 |

| 0,8 | 4,25 | 4,85 | 4,30 | 4,80 |

| 0,9 | 9,23 | 9,83 | 9,28 | 9,78 |

|

|

|

Приложение 7

Коэффициенты линейного расширения и пределы текучести материалов

| Марка металла | Коэффициент линейного расширения

, ,

| Предел текучести

, пА , пА

|

| Сталь 30 | 11,1  1 1

| 2,94*10

|

| Сталь 35 | 11,5  1 1

| 3,14*10

|

| Сталь 40 | 11,8  1 1

| 3,33*10

|

| Сталь 45 | 12,0  1 1

| 3,50*10

|

| Сталь 50 | 12,2  1 1

| 3,80*10

|

| Чугун СЧ 30 | 10  1 1

| (2,94*10  ) )

|

| Бронза Бр. ОЦС 5-5-5 | 17,1  2 2

| (1,7*10  ) )

|

| Бронза Бр. АЖН 10-4-4 | 17,8  2 2

| (6,5*10  ) )

|

| Латунь ЛЦ23АЖ3Мц2 | 18,7  2 2

| (6,86+7,05*10  ) )

|

| Латунь ЛЦ38Мц2С2 | 17  1 1

| (2,45+3,43*10  ) )

|

Приложение 8

Предельные натяги в посадках с натягом при размерах от 65 до 250 мм (СТ СЭВ 144-75)

| Номинальные размеры D,мм | Посадки в системе отверстия | |||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| Посадки в системе вала | ||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

Предельные зазоры   , мкм , мкм

| ||||||||||||||||

| Свыше 65 до 80 | ||||||||||||||||

| Свыше 80 до 100 | ||||||||||||||||

| Свыше 100 до 120 | ||||||||||||||||

| Свыше 120 до 140 | ||||||||||||||||

| Свыше 140 до 160 | ||||||||||||||||

| Свыше 160 до 180 | ||||||||||||||||

| Свыше 180 до 200 | ||||||||||||||||

| Свыше 200 до 225 | ||||||||||||||||

| Свыше 225 до 250 |

Приложение 9

Рекомендуемые размеры входных фасок для деталей, собираемых под прессом

| Группы посадок | D  , мм , мм

|  , мм , мм

| А, мм |

| Все посадки переходные и с натягом с отверстиями до 7-го квалитета включительно и валами до 6-го квалитета включительно | До 30 | 0,5 | 1,0 |

| Свыше 30 до 100 | 0,1 | 1,6 | |

| Свыше 100 до 250 | 0,2 | 2,5 | |

| Свыше 250 до 500 | 0,3 | 4,0 | |

| Все посадки переходные и с натягом 7-го и 8-го квалитетов, кроме посадок типа: H/х (Х/h) и H/z (Z/h) | До 30 | 1,0 | 1,6 |

| Свыше 30 до 100 | 2,0 | 2,5 | |

| Свыше 100 до 250 | 3,0 | 4,0 | |

| Свыше 250 до 500 | 4,0 | 5,0 | |

| Посадки с натягом типа H/х и Х/h | До 30 | 1,6 | 2,0 |

| Свыше 30 до 100 | 2,0 | 2,5 | |

| Свыше 100 до 250 | 4,0 | 5,0 | |

| Свыше 250 до 500 | 6,0 | 8,0 | |

| Посадки с натягом типа H/z и Z/h | До 30 | 2,0 | 2,5 |

| Свыше 30 до 100 | 3,0 | 4,0 | |

| Свыше 100 до 250 | 5,0 | 6,0 | |

| Свыше 250 до 500 | 5,0 | 10,0 |

|

|

|

Приложение 10

Габаритные размеры подшипников (ГОСТ 3478-79, шарикоподшипники радиально-упорные однорядные)

| Условное обозначение подшипника | Внутренний диаметр d, мм | Наружный диаметр D, мм | Ширина подшипника В, мм | Радиус закругления r, мм |

| Легкая серия | ||||

| 2,5 | ||||

| 2,5 | ||||

| 2,5 | ||||

| 2,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| Средняя серия | ||||

| 2,5 | ||||

| 2,5 | ||||

| 3, | ||||

| 3,5 | ||||

| 3,5 | ||||

| Тяжёлая серия | ||||

| 2,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

| 3,5 | ||||

Приложение 11

|

|

|