|

Обслуживание установок синтеза

|

|

|

|

Синтез аммиака относится к категории опасных производств.Иногда малейшая неправильность действий эксплуатационного или ремонтного персонала может привести к не непоправимым последствиям.Поэтому вопросам,связанным с пуском,поддерживанием нормального технологического режима устранением аварий,необходимо уделять серьезное внимание.

Пуск установок. Перед пуском вновь смонтированного агрегата производится его тщательный осмотр и проверка технической документации.При полном соответствии состояния установки правилам Госгортехнадзор и получении разрешении на ее пуск приступают к подготовительным операциям –загрузке колонны катализатором,зарядке фильтров.Затем включают контрольно-измерительные приборы,вентили устанавливаю в положение, соответствующее проведению последующих операций .Из системы удаляют воздух путем продувки агрегата азотом или газом. После этого проводится опрессовка аппаратуры и коммуникаций,лучше всего азотом.Давление при опрессовке повышают до рабочего ступенчато (по 50 ат).При отсутствии неплотностей или других дефектов снимают заглушки,отсоединяющие агрегаты от остальной системы,и заменяют продувочный газ чистой азото-водородной смесью.

При давлении 40—50 ат включают циркуляционный компрессор, подают воду в первичный конденсатор и подключают к электросети электрический подогреватель. Для предохранения деталей насадки колонн от повреждений скорость повышения температур в зоне катализа ограничивают 20—30 °С за 1 ч.

Восстановление катализатора начинается, когда температура в колонне достигнет 280—300 °С и в циркуляционном газе появится аммиак. Содержание МН3 постепенно возрастает, в результате этого в сепараторе начинает отделяться уже не чистая вода, а содержащая аммиак. На 3—4-е сутки давление в агрегате повышают до 100 ат. К этому времени, благодаря тому, что температура катализатора поддерживается на определенном уровне уже не только за счет электроподогрева, но и вследствие выделения тепла реакции синтеза, в агрегате удается создать довольно интенсивную циркуляцию газа. На 5—6-е сутки содержание аммиака в сливаемом конденсате возрастает до 96—97%, температура в колоннах достигает рабочей величины (460—500 °С в «горячей точке») и колонна выводится на рабочий автотермический режим. По мере включения колонны в нормальную работу вся аппаратура агрегата также переводится па рабочий режим.

|

|

|

Поддержание нормального технологического режима. Показатели р.аботы каждого аппарата строго регламентируются нормами технологического режима (стр. 289, 291). Температура в «горячей точке» должна быть не ниже 460 °С (при более низких температурах процесс перестает быть.устойчивым) и не выше 530 °С (во избежание перегрева катализатора). Температуру на выходе газа из колонны поддерживают не выше 200 °С, чтобы выходной трубопровод не подвергался водородной коррозии*.

На установках с трубопроводами горячего газа, изготовленными из стали специальных марок, температура газовой смеси, выходящей из колонн синтеза, может составлять 250 °С.

Наиболее сложно регулирование режима работы колонны синтеза. Оно производится в основном по температуре «горячей точки», т. е. наиболее нагретой зоны катализатора. С увеличением объемной скорости температура в зоне реакции снижается, уменьшение объемной скорости приводит к противоположным

* Реакция С+ 2Н2 = СН4, приводящая к уменьшению количества углерода в стали и нарушению ее структуры, при температуре более 200 °С резко усиливается.

результатам. Изменением интенсивности циркуляции газа целесообразно пользоваться до тех пор, пока не будет установлена наиболее выгодная нагрузка агрегата по газу. В дальнейшем нагрузку изменяют только при резких расстройствах технологического режима. Постоянным приемом регулирования температуры процесса синтеза является изменение соотношений газовых потоков, направляемых в колонну через главный вентиль и холодный байпас (иногда два байпаса, а в колоннах с полочной насадкой — даже четыре). При повышении температуры, наблюдаемом ранее всего на входе газа, открывают вентиль холодного байпаса до тех пор, пока температура не достигнет заданной нормы. Если же при полном открытии этого вентиля температура продолжает возрастать, для поддержания ее в нужных пределах прикрывают главный вентиль, что приводит к увеличению потока газа, идущего через холодный байпас.

|

|

|

При понижении температуры поступают обратным образом. Сначала полностью открывают главный вентиль, затем постепенно прикрывают вентили- холодного байпаса. Если эти меры не дают эффекта, приходится уменьшать количество газа, подаваемого в колонну.

В насадках колонн с двумя холодными байпасами (см. рис. VI-12, стр. 296) можно регулировать температуру как в верхней, так и в нижней и средней зонах катализатора и достигать наиболее выгодного соотношения температур в верхних и нижних слоях катализатора. В ^колоннах с полочной насадкой по существу регулируется температура на каждой полке в отдельности.

В ходе технологического процесса требуется также постояннее регулирование работы других аппаратов установки синтеза аммиака (высота уровней жидкости в сепараторах аммиака, температура конденсации газа и другие параметры).

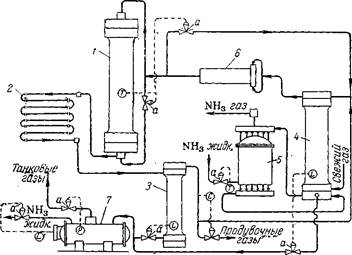

Автоматическое управление агрегатом синтеза. Схема агрегата с автоматическим управлением процессом синтеза аммиака показана на рис. У1-26. При таком управлении агрегатом автоматически регулируются следующие параметры процесса: температура в колоннах синтеза; уровни жидкого аммиака в сепараторе и конденсационной колонне; температура газа, выходящего из аммиачного конденсатора; состав циркуляционного газа по содержанию инертных примесей (СН4 и Аг); выдача жидкого аммиака из газоотделителя на склад; давление в газоотделителе. ••$

|

|

|

Для автоматического регулирования используется наиболее распространенная в настоящее время пневматическая унифицированная система. Каждый узел регулирования состоит из датчика, преобразующего контролируемую или регулируемую величину в выходной сигнал, удобный для дистанционной передачи и дальнейшего преобразования в соответствующий импульс; регулятора, состоящего из одного или нескольких блоков, обе-

спечивающих поддержание заданного закона регулирования технологического параметра; вторичного прибора (самопишущего или показывающего) с встроенным датчиком и* переключателем; исполнительного механизма — регулирующего клапана с пневмо-приводом или другого устройства. Общий принцип действия системы можно пояснить на примере автоматического регулирования температуры в колонне синтеза.

Рис. У1-26. Агрегат синтеза аммиака с автоматическим управлением:

У—колонна синтеза; 2— водяной конденсатор; 3— сепаратор жидкого аммиака; 4—конденсационная колонна; 5—испаритель; 6— центробежный циркуляционный компрессор; 7—газоотделитель; а—регулирующий клапан; Г—измерители температуры; Ь— измерители уровня; Р— измеритель давления; С— регулятор состава.

Электродвижущая сила (э. д. с.), возникающая в термопаре (датчике), пропорциональна температуре, которая отсчитывается на шкале измерительного прибора. Отклонение температуры от заданной преобразуется специальным устройством в импульс давления воздуха, приводящий в действие систему регулирования. Чем больше отклонение, тем сильнее воздействие, передаваемое регулятором органу управления.

При повышении температуры открывается вентиль холодного байпаса, при снижении он прикрывается. Если этот прием регулирования не приводит к повышению температуры при закрытом байпасе, регулирование производится изменением объемной скорости. При этом регулятор начинает подавать сигнал на открытие вентиля «длинного байпаса», вследствие чего уменьшается количество газа, подаваемого в колонну циркуляционным компрессором.

|

|

|

Нарушения режима и меры их предупреждения. Нарушения технологического режима могут вызываться ненормальной работой смежных звеньев производственного процесса или внутренними причинами, в большинстве случаев непосредственно зависящими от обслуживающего персонала. К первой группе причин относятся: подача газа, загрязненного контактными ядами (чаще всего окисью углерода), резкое нарушение соотношений водорода и азота в газе, а также прекращение подачи охлаждающей воды или электроэнергии.

При содержании в газе более 300 см*1м3 СО прием азото-водо-родной смеси в цех синтеза прекращается. Если же работа отделения компрессии не переведена на режим выхлопа газа, он выдувается из агрегата синтеза. При этом необходимо постоянное наблюдение за давлением в системе, так как иначе возможно резкое повышение давления и разрыв трубопроводов. В тех случаях, когда при увеличении количества СО в газе, ее содержание не превышает 300 сма!м*, работа цеха синтеза обычно продолжается, но автоматизированные колонны следует переводить на ручное управление, не дожидаясь снижения в них температур. При этом прикрывают вентили холодного байпаса, уменьшают циркуляцию газа и прекращают продувку агрегатов после первичных сепараторов, заменяя ее продувкой до колонн. Одновременное понижение температуры в нескольких колоннах может происходить не только при попадании в газ окиси углерода, но и при резком нарушении состава свежего газа. При этом принимаются меры к поддержанию заданной температуры в колоннах.

В случае прекращения подачи воды требуется немедленная остановка цеха. В противном случае произойдет повышение температуры газа перед циркуляционными компрессорами и прекратится охлаждение их сальников.

Из внутренних причин нарушения режима наиболее нежелательные последствия вызываются неправильной выдачей жидкого аммиака на склад. При этом повышается уровень жидкости в конденсационных колоннах, что может привести к попаданию жидкого аммиака в колонны, резкому снижению температуры катализатора, следствием чего часто является поломка насадки колонн синтеза.

Превышение уровня жидкого аммиака в первичных сепараторах может закончиться их переполнением и перебросом жидкого аммиака в циркуляционные компрессоры. Вследствие этого в цилиндрах нагнетателей возникают гидравлические удары, которые могут привести к разрушению машин.

Опасно также понижение уровней в указанных аппаратах {ниже нормы), так как при этом может исчезнуть гидравлический затвор, и газ под давлением 300 ат устремится в трубопроводы для жидкого аммиака. В результате возможно разрушение газоотделителя. Если даже при этом сработают предохранительные устрой- ства, неизбежно разлитие жидкого аммиака с возможностью отрав-ления им людей. При малейших неполадках в работе автоматического управления следует переходить на ручное обслуживание с выдачей жидкого аммиака из сепаратора («под- газ») и следить за давлением по манометрам, установленным на трубопроводах для жидкого аммиака.

|

|

|

Аварии могут возникать, кроме того, при нарушении режима работы циркуляционных нагнетателей. Увеличение сверх 30 ат перепада давления между всасывающей и нагнетательной линиями может привести к обрыву штоков в поршневых машинах, к сдвигу вала и разрушению подшипников циркуляционных нагнетателей. При возрастании перепада нагрузка нагнетателей должна быть немедленно снижена.

Следует также иметь в виду, что резкое уменьшение интенсивности циркуляции газа вызывает резкий скачок температуры в колонне. Если в этом случае колонна находится на разогреве, возможен перегрев спиралей электрического подогревателя, что приводит к выходу его из строя.

При возникновении неполадок на одном участке технологического процесса необходимо обращать серьезное внимание на все связанные с ним другие звенья, чтобы меры, принятые к ликвидации одного из нарушений, не вызвали возможных аварий на смежном участке.

Спецификация оборудования

Насадки колонн синтеза

Колонны синтеза состоят из корпуса и насадки, включающей теплообменник и катализаторную коробку.

Применяемые в настоящее время конструкции насадок можно свести к следующим типам:

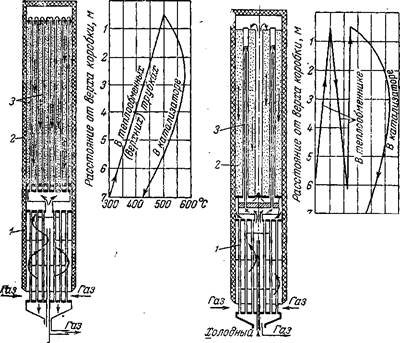

1. Трубчатые насадки с теплообменником в зоне катализа, подразделяемые на противоточные, в которых потоки газа в теп-лообменных трубках и в слое катализатора имеют встречное направление (см. рис. VI-10), и прямоточные (обычно с двойными теплообменными трубками), в которых потоки газа движутся в трубках и в слое катализатора параллельно друг другу (см. рис. VI-! 1).

2. Полочные насадки с катализатором, загруженным сплошным слоем на полки, и подводом холодного газа в пространство между полками (см. рис. VI-13).

Известны также многочисленные варианты конструкции насадок, являющихся комбинациями перечисленных выше типов (см., например, рис. У1-12).Производительность колонн во многом зависит от конструкции их насадок, совершенство которых оценивается простотой и надежностью работы, а также возможностью создания наиболее благоприятного температурного режима синтеза аммиака. В идеальном случае распределение температур по высоте слоя

Рис. VI-10. Противоточная насадка Рис. VI-11. Прямоточная насадка (здесь и на рис. VI-!! —VI-13 спра- с двойными теплообменными трубками ва изображены графики распределения температур в катализаторной коробке):

/—предварительный (нижний) теплообменник;

2— катализаторная коробка; 3— теплообменные

трубки катализаторной коробки.

катализатора должно соответствовать оптимальной температурной кривой (см. рис. У1-2, стр. 277). Для обеспечения оптимального режима должно быть правильно определено соотношение размеров предварительного теплообменника и катализаторной коробки и организован отвод тепла из зоны реакции таким образом, чтобы исключалась возможность как перегрева, так и переохлаждения катализатора.

Трудность создания температурного режима колонн синтеза, близкого к оптимальному, связана с тем, что образование аммиака по высоте катализаторной коробки и, следовательно, выделение тепла происходят неравномерно.

|

|

| '380 Ш 500 500°С |

| №лдднь№ байлас |

| байпас |

Вертикальные водяные холодильники-конденсаторы состоят из пучка согнутых в спирали труб высокого давления, помещенных в стальной цилиндрический кожух; концы труб ввальцованы в рас пределительные камеры. Газ движется по змеевикам сверху вниз, вода проходит в кожухе противотоком газу. В зависимости от производительности агрегатов синтеза аммиака охлаждающая поверхность таких конденсаторов составляет 150—200 л*2.

К наиболее эффективным типам конденсаторов относятся спи ральные теплообменники. Они достаточно компактны, однако из- за трудности изготовления еще редко применяются.

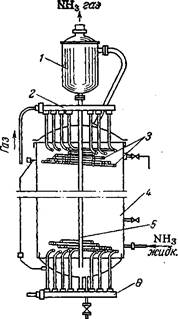

Аммиачные конденсаторы устанавливают в дополнение к водя ным конденсаторам. Они являются второй ступенью охлаждения циркуляционного газа и служат для более полной конденсации из него аммиака. Ниже кратко описаны применяемые типы аммиачных конденсаторов.

Горизонтальный конденсатор представляет собой стальной котел, рассчитанный на давление 16 ат. В нижней части котла размещается от 5 до 8 секций труб высокого давления, каждая из которых состоит из шести горизонтальных труб, соединенных между собой.

|

|

Снаружи такого конденсатора расположены газовые коллекторы, связывающие секции труб высокого давления по входу и выходу газа. Газ поступает в конденсатор сверху, разветвляется на параллельные потоки по секциям и движется вниз, переходя затем в нижний коллектор. Нижние ряды труб высокого давления погружены в кипящий жидкий аммиак, залитый в котел, а верхние трубы охлаждаются парами аммиака. Чем меньше давление паров над жидким аммиаком, тем ниже возможная температура охлаждения. Обычно конденсатор работает при давлении 2 ат.

Котел конденсатора имеет предохранительные устройства — рычажные или пружинные клапаны и взрывные пластины, предотвращающие возможность случайного повышения давления в котле.

| Газ |

| Слив Рис. У1-19. Аммиачный конденсатор: /—ловушка брызг жидкого аммиака; 2— коллектор для входа охлаждаемого газа; 3— змеевики; 4— корпус; 5—труба для слива жидкого аммиака из брызго- отделителя; б—коллектор для выхода охлажденного газа. |

Вертикальный конденсатор (рис. VI-19) также представляет собой котел, заполняемый до определенного уровня жидким аммиаком. В котле размещены змеевики 3 (трубы высокого давления). Азото-во до родная смесь входит в конденсатор через верхний коллектор 2 и движется через параллельно включенные змеевики (до 12. шт.) внутренним диаметром 25—35 мм. Охлажденная газовая смесь выходит из аппарата через нижний коллектор б при температуре 10—20 °С.. Охлаждающая поверхность змеевиков-испарителей, установленных на крупных агрегатах, достигает 100 м*.

Жидкий аммиак подается в испаритель (конденсатор) снизу, газообразный испарившийся аммиак отводится по трубке в ловушку /. Здесь задерживаются капли жидкого аммиака, уносимые газом; жидкость стекает обратно в аппарат через вертикальную трубу 5.

Сепараторы и фильтры

Фильтры предназначены для очистки газа от твердых и жидких веществ, сепараторы — для отделения жидкого аммиака.

|

|

Применяются следующие способы выде ления из газа твердых примесей и капель жидкости: фильтрация через пористые материалы, очистка под действием силы тяжести и резкого изменения скорости и направления газа, очистка в поле центробежных сил (созданием вращательного движения газа). Различают несколько типов сепараторов и фильтров.

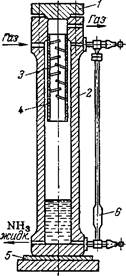

| Рис. У1-20. Верти кальный сепаратор жидкого аммиака: I — крышка; 2— корпус; 3— отбойники; 4— внутренний цилиндр; б—плита; 6— буй- ковая камера. |

Вертикальный сепаратор (рис. У1-20) состоит из толстостенного стального цилиндрического корпуса 2 с верхней и нижней крышками / и 5. Внутри аппарата имеется цилиндр 4, ввальцованный в верхнюю часть корпуса и опускающийся на треть его высоты. Газ, содержащий капельки жидкости, входит в сепаратор через отверстие и движется по кольцевому зазору между внутренней стенкой корпуса 2 и цилиндром 4. На выходе из этого кольцевого зазора газ изменяет скорость и направление и устремляется вверх цилиндра. Отделение капель жидкости от газа лроисходит под действием силы тяжести, изменения направления и скорости газового потока.

Внутри цилиндра на металлических стержнях укреплены отбойники 3, представляющие собой стальные полудиеки, повернутые друг к другу под углом 30°. Уносимые газом брызги жидкого аммиака ударяются об отбойники и стекают вниз. Газ, освобожденный от жидкости, выходит из сепаратора через верхнее отверстие, жидкий аммиак удаляется из аппарата снизу. Для предотвращения прорыва газа в жидкостной трубопровод (что очень опасно) в сепараторе всегда поддерживается определенный уровень жидкого аммиака при помсщи регулятора уровня, получающего соответствующий импульс от бхйковой камеры 6.

Циркуляционные нагнетатели

В качестве циркуляционных нагнетателей применяются порш невые и центробежные компрессоры, а также газоструйные компрессоры (инжекторы).

Поршневые циркуляционные компрессоры (ПЦК) представляют собой машины двойного действия с сжатием газа в одну ступень и с одним или двумя параллельно работающими цилиндрами. Цилиндры не охлаждаются, так как количество выделяющегося тепла незначительно вследствие небольшой степени сжатия газа.

Характеристика некоторых типов поршневых нагнетателей, применяемых в производстве аммиака, приведена ниже:

Й тип 2-й тип

180 360

129 147

450 560

210 260

292 750