|

Классификация авиационных поршневых двигателей

|

|

|

|

АВИАЦИОННЫЕ ДВИГАТЕЛИ

Конспект лекций

Раздел 1. Авиационные поршневые двигатели

1. Тепловые двигатели

Авиационный двигатель является основой всякой силовой установки летательного аппарата. Все наиболее значительные достижения в авиации связаны, главным образом, с созданием более совершенных типов самолетных силовых установок.

Полет самолета связан с непрерывным расходом механической энергии на преодоление сопротивлений, возникающих при движении самолета в воздухе. Механическую энергию, необходимую для полета самолета, можно получить из энергии другого вида, например, из тепловой или электрической энергии. Машины, при помощи которых происходит преобразование тепловой энергии, выделяющейся при сгорании топлива, в механическую работу, называются тепловыми двигателями. Все современные авиационные двигатели относятся к числу тепловых двигателей.

Тепловые двигатели принято делить на две группы: двигатели внешнего сгорания и двигатели внутреннего сгорания.

Двигателями внешнего сгорания называются тепловые двигатели, в которых сгорание топлива происходит вне двигателя. К таким двигателям относятся паровые машины и турбины. В паровых машинах и турбинах в качестве рабочего тела используется водяной пар, получаемый в паровом котле. Топливо, сгорая в топке парового котла, нагревает воду, превращая ее в пар, который затем поступает по трубопроводам в цилиндр паровой машины или на лопатки паровой турбины и производит работу. Двигателями внутреннего сгорания называются тепловые двигатели, в которых сгорание топлива и сообщение тепла рабочему телу происходит внутри самого двигателя. Рабочим телом в этих двигателях служат продукты сгорания топлива. К числу таких двигателей относятся поршневые двигатели внутреннего сгорания (ДВС), воздушно-реактивные двигатели (ВРД) и газотурбинные двигатели (ГТД).

|

|

|

2. Авиационные силовые установки

Двигатели авиационных силовых установок (СУ) принадлежат к двигателям внутреннего сгорания. По принципу работы двигателей авиационные СУ в основном можно разделить на три группы.

СУ с поршневыми двигателями внутреннего сгорания (ДВС). В этом случае силовая установка состоит из поршневого двигателя, работающего на жидком топливе, и воздушного винта, являющегося движителем. В поршневых ДВС теплота преобразуется в механическую работу, передаваемую при помощи поршня и шатуна на вал двигателя. Вал двигателя приводит во вращение воздушный винт, создающий необходимую для полета тягу.

Установки с воздушно-реактивными двигателями (ВРД). В этом случае силовая установка на самолете состоит только из реактивного двигателя, являющегося одновременно и движителем. В воздушно-реактивных двигателях теплота сгорания топлива преобразуется в кинетическую энергию (скорость) газов, вытекающих через специальное реактивное сопло в сторону, противоположную направлению полета. Реакция вытекающей струи газов и создает необходимую для полета тягу. Воздушно-реактивные двигатели делятся на прямоточные, пульсирующие и газотурбинные.

Установки с турбовинтовыми двигателями (ТВД). В этом случае силовая установка на самолете состоит из двигателя (газовой турбины) и движителя (воздушного винта). В ТВД теплота сгорания топлива преобразуется в механическую работу на лопатках ротора газовой турбины. Вал ротора приводит во вращение воздушный винт, который создает тягу для полета.

Следует заметить, что в турбовинтовых двигателях не вся энергия газов затрачивается на вращение турбины. Часть газа выходит в реактивное сопло, и при этом также создается тяга для полета. Таким образом, в ТВД необходимая тяга для полета создается за счет вращения винта и за счет реакции выходящих из сопла газов.

|

|

|

Классификация авиационных поршневых двигателей

Авиационные поршневые двигатели могут быть классифицированы по различным признакам:

а) В зависимости от рода применяемого топлива — на двигатели легкого или тяжелого топлива.

б) По способу смесеобразования — на двигатели с внешним смесеобразованием (карбюраторные) и двигатели с внутренним смесеобразованием (с непосредственным впрыском топлива в цилиндры).

в) В зависимости от способа воспламенения смеси — на двигатели с принудительным зажиганием и двигатели с воспламенением от сжатия.

г) В зависимости от числа тактов — на двигатели 2-тактные и 4-тактные.

д) В зависимости от способа охлаждения — на двигатели жидкостного и воздушного охлаждения.

е) По числу цилиндров—на двигатели 4-, 8-, 12-цилиндровые и т. д.

ж) В зависимости от расположения цилиндров — на рядные (с расположением цилиндров в ряд) и звездообразные (с расположением цилиндров по окружности). Рядные двигатели в свою очередь подразделяются на 1-рядные, 2-рядные V-образные, 3-рядные W-образные, 4-рядные Н-образные или Х-образные двигатели. Звездообразные двигатели также подразделяются на однорядные, двухрядные и многорядные.

з) По характеру изменения мощности в зависимости от изменения высоты — на высотные, т. е. двигатели, сохраняющие мощность с подъемом самолета на высоту, и невысотные двигатели, мощность которых падает с увеличением высоты полета.

и) По способу привода воздушного винта — на двигатели с прямой передачей мощности на винт и редукторные двигатели.

В настоящее время на летательных аппаратах (ЛА) находят применение в основном 4-тактные поршневые двигатели легкого топлива с воздушным охлаждением. По сравнению с другими типами поршневых ДВС они в большей степени удовлетворяют основным требованиям, предъявляемым к силовым установкам ЛА с небольшими дозвуковыми скоростями полета: имеют хорошую экономичность, сравнительно малый удельный вес, отличаются высокой надежностью и долговечностью в работе.

4. Основные требования, предъявляемые к авиационным ДВС

|

|

|

Авиационный двигатель должен удовлетворять ряду требований конструктивного и эксплуатационного характера.

Основными требованиями являются:

1) соответствующая назначению самолета мощность. По величине развиваемой мощности поршневые двигатели условно подразделяются на: маломощные (100—500 л. с.}; средней мощности (500—1500 л. с.); большой мощности (1500—3500 л. с. и более). Двигатели малой и средней мощности устанавливаются на учебные, тренировочные и транспортные самолеты; двигатели большой мощности устанавливаются преимущественно на большие транспортные самолеты;

2) минимальный вес; чем меньше вес двигателя, тем больше полезная грузоподъемность самолета. Принято различать вес двигателя «сухой» и удельный. «Сухим» весом называется вес двигателя со всеми агрегатами без охлаждающей жидкости, масла и втулки винта. Удельным весом двигателя называется вес «сухого» двигателя, отнесенный к 1 л. с. его мощности.

Удельный вес современных мощных поршневых двигателей колеблется в пределах 0,45—0,65 кг/л. с. Удельный вес маломощных двигателей может достигать 1 —1,2 кг/л. с.

3) минимально возможные габариты (длину, ширину, высоту и диаметр). Чем меньше поперечный габарит двигателя, тем меньше лобовое сопротивление самолета.

4) экономичность. Экономичность определяется удельным расходом топлива. Удельным расходом называется расход топлива на I л. с. в час. Чем меньше удельный расход топлива, тем экономичнее двигатель. Удельный расход топлива в современных поршневых двигателях составляет 0,2-0,330 кг/л. с. ч. В настоящее время требования к экономичности поршневых двигателей все более и более повышаются. Для того чтобы удовлетворить этим требованиям, начинают применять комбинированные установки, у которых наряду с двигателем имеются агрегаты для использования энергии выхлопных газов двигателя (газовые турбины, реактивные патрубки и сопла). В результате этого удельные расходы топлива, отнесенные ко всей установке в целом, могут быть доведены до величин, значительно меньших 0,2 кг/л. с. ч.

|

|

|

5 ) надежность и долговечность. Под надежностью двигателя понимают способность его работать без вынужденных остановок из-за дефектов или поломок деталей и без снижения мощности в течение определенного срока. Продолжительность работы авиационных двигателей между ремонтами называется ресурсом двигателя. Ресурс зависит от типа двигателя и условий его эксплуатации. Долговечность двигателя определяется общим количеством часов, проработанных двигателем за весь срок его службы; она составляет 750 - 2000 и более часов.

6) достаточная высотность. Авиационный двигатель должен сохранять свою мощность при изменении высоты полета. Высотность современных авиационных поршневых ДВС достигает 10000—14000 м и более.

7 ) динамическая уравновешенность. Под динамической уравновешенностью понимают создание условий, при которых переменные по величине и направлению неуравновешенные силы в двигателе взаимно уравновешивают друг друга. Во избежание вибрации двигатель должен быть динамически уравновешен.

8 ) простота и удобство эксплуатации и технического обслуживания.

Конструкция двигателя должна обеспечивать удобство осмотра и подхода к агрегатам, нуждающимся в периодической регулировке и осмотре при эксплуатации.

Кроме этих основных требований, к авиадвигателю предъявляются специальные требования, например: легкость запуска, способность работать на общепринятых сортах топлива и масла, безопасность в пожарном отношении.

5. Устройство поршневого ДВС

Основными рабочими элементами поршневого ДВС являются: цилиндр, внутри которого находится подвижный поршень, коленчатый вал и шатун, связывающий поршень с коленчатым валом. Основание, к которому крепятся все части двигателя и которое объединяет их в один целостный механизм, называется картером. Возвратно-поступательное движение поршня посредством шатуна передается коленчатому валу, который приходит во вращательное движение. Вращение от коленчатого вала сообщается воздушному винту.

В ДВС выделение тепла, сообщение его рабочему телу и преобразование тепловой энергии в механическую осуществляется внутри цилиндров двигателя. При этом топливо, смешанное с определенным количеством воздуха, вводится в цилиндр. В цилиндре эта смесь сжимается поршнем, в определенный момент воспламеняется и сгорает. После сгорания смеси образовавшиеся газы с высокой температурой и давлением давят на поршень и приводят его в поступательное движение.

Для заполнения цилиндра смесью топлива с воздухом и для очистки его от продуктов сгорания после использования их энергии в цилиндре имеются специальные окна, закрываемыевпускными и выпускными клапанами. Клапаны открываются при помощи специального механизма, который приводится в действие коленчатым валом. Этот механизм состоит из кулачкового (распределительного) валика, связанного с коленчатым валом какой-либо передачей, и клапанных рычагов, действующих непосредственно на клапаны. Закрытие клапанов происходит под действием пружин, расположенных на головке цилиндра.

|

|

|

Смесь топлива с воздухом приготавливается в карбюраторе и по трубопроводу подводится к впускным клапанам цилиндров. К карбюратору топливо подается из бака топливным насосом. Воспламенение ТВС в цилиндре осуществляется электрической искрой, образующейся между электродами запальной свечи. Электрический ток, питающий свечу, вырабатывается магнето.

Продукты сгорания, имеющие высокую температуру (до 25000), отдают часть своего тепла деталям двигателя и в первую очередь стенкам цилиндра. Поэтому нормальная работа двигателя возможна лишь при интенсивном охлаждении его цилиндров. При жидкостном охлаждении стенки цилиндра охлаждаются циркулирующей вокруг них жидкостью. Нагретая жидкость поступает в радиатор, где охлаждается воздухом, затем снова поступает к цилиндрам.

6. Основные элементы конструкции поршневого авиационного двигателя

1. Картер служит основанием, к которому крепятся основные детали и агрегаты двигателя. Картер связывает все детали и агрегаты двигателя в один целостный механизм. Как правило, картеры изготавливаются из алюминиевых сплавов, хотя встречаются также стальные и чугунные картеры. Обычно конструкция картера состоит из двух и более частей, соединенных между собой болтами и шпильками.

2. Цилиндр авиадвигателя является рабочей камерой, в которой происходит сгорание смеси топлива с воздухом и преобразование выделенного тепла в механическую работу; кроме того, цилиндр направляет движение поршня. В процессе работы двигателя цилиндр подвергается действию высокой температуры и давления газов, поэтому должен быть прочным и хорошо охлаждаться. Вместе с тем цилиндр должен иметь небольшой вес. Чтобы удовлетворить этим требованиям, цилиндр изготавливается из двух частей – гильзы и головки. Гильза выполняется из стали (для прочности), внутри она тщательно шлифуется и полируется для уменьшения трения и износа при движении поршня. Внутренняя поверхность гильзы называется зеркалом цилиндра. Головка цилиндра для улучшения теплоотдачи изготовляется из алюминиевых сплавов. В головках цилиндров имеются специальные окна с клапанами, через которые в определенные моменты поступает воздух (или ТВС) и выходят продукты сгорания.

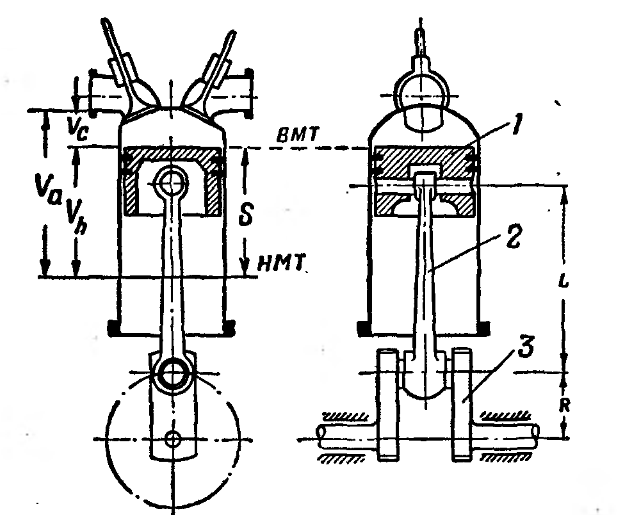

3. Кривошипно-шатунный механизм. Основным звеном, воспринимающим работу газовых сил и передающим ее для использования, является кривошипно-шатунный механизм (рис.2), состоящий из поршня, шатуна и кривошипа коленчатого вала. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Рис. 1. Кривошипно-шатунный механизм

1 – поршень; 2 – шатун; 3 – кривошип коленчатого вала

При вращении коленчатого вала поршень, перемещаясь в цилиндре, достигает двух крайних положений, одно из которых, наиболее удаленное от оси коленчатого вала, называется верхней мертвой точкой (ВМТ), второе, наиболее близкое к оси коленчатого вала, называется нижней мертвой точкой (НМТ).

Положение ВМТ и НМТ определяется размерами шатуна и кривошипа. Основным размером шатуна является длина (L). Длиной шатуна называется расстояние от оси его верхней (поршневой) головки до оси нижней (кривошипной) головки. Размер кривошипа характеризуется его радиусом (R). Радиусом кривошипа называется расстояние от оси коренной шейки до оси шатунной шейки. Расстояние от ВМТ до НМТ называется ходом поршня (S). Ход поршня S = 2R соответствует 1800 по углу поворота коленчатого вала. При вращении коленвала поршень, перемещаясь в цилиндре, достигает двух крайних положений, одно из которых, наиболе

4. Поршень воспринимает давление газов и передает их работу на коленчатый вал. Во время работы двигателя поршень перемещается с большой скоростью и подвергается действию высоких температур и давлений. Поэтому он должен быть легким, прочным, хорошо отводить тепло и надежно уплотнять камеру цилиндра от прорыва газов. Поршни куются или штампуются из сплавов алюминия. В поршне различают днище, на которое давят газы, и цилиндрическую часть (боковую поверхность), направляющую движение поршня. Внутри цилиндрической части имеются утолщенные приливы для размещения поршневого пальца. Снаружи на боковой поверхности сделаны кольцевые канавки, в которых помещаются газо-уплотнительные (компрессионные) кольца, изготовленные из спец. чугуна и обладающие пружинящими свойствами. Кольца плотно прилегают к зеркалу цилиндра и предупреждают прорыв газов из цилиндра в картер. Кроме них, на поршне имеются еще маслоуплотнительные кольца, которые предотвращают попадание масла внутрь цилиндра. Сочленение поршня с шатуном осуществляется при помощи поршневого пальца, изготовленного из стали.

5. Шатун соединяет поршень с коленчатым валом и передает работу газовых сил коленчатому валу, приводя его во вращение. Шатун принадлежит к числу наиболее нагруженных деталей двигателя, поэтому изготавливается из спец. сталей. В шатуне различают поршневую (верхнюю) головку, кривошипную (нижнюю) головку и стержень, соединяющий обе головки. Верхняя головка шатуна шарнирно сочленяется с поршневым пальцем. Кривошипная головка надевается на шатунную шейку коленчатого вала и обычно выполняется разъемной. Стержень шатуна, как правило, имеет двутавровое сечение.

6. Коленчатый вал воспринимает работу поршней и передает ее на воздушный винт. Он относится к числу наиболее нагруженных деталей двигателя, поэтому изготавливается из спец. сталей. Коленчатый вал состоит из следующих основных частей: носка, коренных шеек; шатунных шеек; щек, соединяющих коренные и шатунные шейки в одно целое; хвостовика и противовесов. Коренные шейки – это опоры вала; ими он опирается на коренные подшипники, расположенные в перегородках картера. На шатунные шейки монтируются кривошипные головки шатунов. Носок связывает коленчатый вал с винтом или непосредственно, или через спец. шестеренчатую передачу. Хвостовик передает движение агрегатам и механизмам, установленным на двигателе. Шатунная шейка, две щеки и прилегающие к ним коренные шейки составляют кривошип или колено вала. Число и расположение кривошипов зависит от схемы двигателя.

7. Механизм газораспределения предназначен для обеспечения своевременного открытия и закрытия клапанов (впуска воздуха или ТВС внутрь цилиндра и выпуска отработавших газов). В рядных двигателях механизм газораспределения состоит из кулачкового (распределительного) валика, расположенного на головке блока цилиндров и приводимого во вращение от коленчатого вала. У четырехтактных двигателей число оборотов кулачкового валика должно быть вдвое меньше числа оборотов коленчатого вала.

Цилиндры большинства современных двигателей снабжены двумя клапанами впуска и двумя клапанами выпуска. Клапаны удерживаются в закрытом положении клапанными пружинами. Открываются клапаны посредством кулачковых валиков. Валики имеют ряд кулачков, которыми действуют на клапаны либо непосредственно, либо через траверсы и коромысла. Число кулачков зависит от числа и расположения клапанов на цилиндрах.

8. Нагнетатель. Мощность двигателя зависит от количества топлива, сгорающего в его цилиндрах в единицу времени. Чтобы сжечь больше топлива, необходимо подать больше воздуха. Увеличение подачи воздуха в цилиндры достигается при помощи нагнетателя, расположенного на двигателе. Воздух до поступления в цилиндры сжимается в нагнетателе, в результате повышается его плотность. Современные авиационные нагнетатели повышают давление воздуха в 2-3 раза и более по отношению к атмосферному давлению.

9. Редуктор. Современные авиадвигатели для получения высоких мощностей развивают большое число оборотов (2500-3000 об/мин и выше). Воздушный винт наиболее полно использует полученную энергию при сравнительно небольших оборотах (порядка 1600-1800 об/мин). Поэтому передача на винт от коленчатого вала осуществляется через редуктор. Редуктор уменьшает число оборотов винта по отношению к числу оборотов коленчатого вала, что позволяет снизить потери энергии на винте. У рядных двигателей редуктор обычно состоит из малой шестерни, расположенной на коленчатом валу, и большой шестерни, находящейся на вале редуктора. На носок вала редуктора устанавливается воздушный винт.

10. Агрегаты. У карбюраторных двигателей смесь топлива с воздухом приготовляется до поступления ее в цилиндры в специальном агрегате – карбюраторе. Смесь топлива с воздухом в определенных соотношениях называется горючей смесью или топливовоздушной смесью (ТВС). У двигателей с непосредственным впрыском топливо подается непосредственно в цилиндры насосом высокого давления и распыляется форсунками. У таких двигателей ТВС образуется внутри цилиндров. Топливо подается в карбюратор или к насосу высокого давления подкачивающим насосом низкого давления, который расположен на двигателе.

Воспламенение ТВС производится электрической искрой (в карбюраторном двигателе) или происходит при контакте впрыскиваемого топлива с сжатым до высокого давления и имеющим соответственно высокую температуру воздухом в цилиндре двигателя. Необходимая для образования искры электрическая энергия вырабатывается и распределяется по цилиндрам агрегатом, называемым магнето. Магнето устанавливается на двигателе и приводится от коленчатого вала через промежуточную передачу.

Для смазки трущихся деталей масло подается нагнетающим маслонасосом и откачивается из картера в маслобак откачивающим маслонасосом. Оба эти насоса объединяются в один общий агрегат, устанавливаемый в нижней части картера.

Двигатели жидкостного охлаждения снабжены насосом, создающим циркуляцию жидкости в системе охлаждения. Насос устанавливается в нижней части двигателя и приводится от коленчатого вала. Нагретая в рубашках цилиндров жидкость поступает в радиатор для охлаждения, затем возвращается к цилиндрам.

7. Принцип работы поршневого ДВС

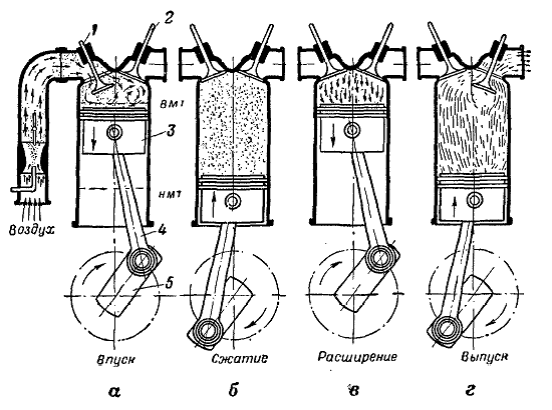

В поршневом ДВС преобразование тепловой энергии в механическую совершается при непрерывном изменении состояния рабочего тела (газа). Все эти изменения в 4-тактном двигателе можно представить в виде пяти самостоятельных последовательно чередующихся процессов (рис.1).

Вначале цилиндр двигателя заполняется свежей топливовоздушной смесью (ТВС),- происходит процесс впуска (рис.2, а). В процессе впуска при движении поршня 3 от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) объем над поршнем увеличивается, давление в цилиндре уменьшается, и ТВС через открытый впускной клапан поступает в цилиндр. Впуск ТВС продолжается до момента прихода поршня в НМТ, после чего впускной клапан закрывается (в действительности моменты открытия и закрытия клапанов впуска и выпуска не совпадают с положениями поршня в ВМТ и НМТ, о чем будет сказано ниже).

Рис.2. Принцип работы 4-тактного поршневого ДВС

1 - клапан впуска; 2 – клапан выпуска; 3 – поршень; 4 – шатун; 5 – кривошип

Затем ТВС сжимается. При этом поршень двигается от НМТ к ВМТ. Клапаны впуска и выпуска в этом процессе закрыты (рис.2, б). Если в конце впуска ТВС занимала полный объем цилиндра Va, то в конце процесса сжатия объем ТВС становится равным объему камеры сжатия Vc.

Около ВМТ смесь поджигается и сгорает, что сопровождается выделением большого количества тепла, повышением температуры и давления продуктов сгорания. В конце процесса сгорания давление в цилиндре достигает 50-75 кг/см2.

Под действием высокого давления поршень движется от ВМТ к НМТ. Газы расширяются и производят полезную работу. Этот процесс называется процессом расширения (рис.2, в). Расширение газов продолжается до момента прихода поршня в НМТ. В этот же момент механизм газораспределения открывает выпускной клапан.

После процесса расширения следует процесс выпуска (рис.2, г). При движении поршня обратно к ВМТ цилиндр очищается от продуктов сгорания и подготавливается к очередному наполнению свежей ТВС и к повторению перечисленных выше процессов. Выпуск продуктов сгорания продолжается до прихода поршня в ВМТ, после чего механизм газораспределения закрывает выпускной клапан. После процесса выпуска снова открывается впускной клапан и начинается процесс впуска - и т. д.

Таким образом, рабочее тело (газы) в цилиндре двигателя совершает определенный круг процессов, возвращаясь каждый раз в первоначальное состояние. Совокупность всех процессов, по завершении которых вновь начинается их повторение, называется циклом двигателя.

Часть цикла, соответствующая одному ходу поршня (от одной мертвой точки до другой мертвой точки), называется тактом. В зависимости от устройства двигателя цикл может совершаться за два такта (за один оборот коленчатого вала) или за четыре такта (за два оборота коленчатого вала).

Все поршневые ДВС по числу тактов в каждом цикле делятся на два класса: 4-тактные и 2-тактные двигатели. В четырехтактном двигателе такты чередуются в следующем порядке:

1. Такт впуска - поршень движется от ВМТ к НМТ; клапаны впуска открыты, а клапаны выпуска закрыты; в цилиндр поступает свежая ТВС.

2. Такт сжатия – поршень движется от НМТ к ВМТ; клапаны впуска и выпуска закрыты; ТВС в цилиндре сжимается и около ВМТ воспламеняется и сгорает.

3. Такт расширения – газы, имеющие высокие температуру и давление, расширяются и перемещают поршень от ВМТ к НМТ. В этом такте совершается полезная работа, происходит передача работы от газа к поршню, поэтому такт расширения называют также рабочим ходом.

4. Такт выпуска – поршень движется от НМТ к ВМТ, клапаны выпуска открыты, а клапаны впуска закрыты, продукты сгорания выталкиваются поршнем из цилиндра.

Передача работы от газа в цилиндре двигателя к выходному валу ДВС производится при помощи кривошипно-шатунного механизма (рис. 2), преобразующего возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

При перемещении поршня изменяется объем газа внутри цилиндра. Объем, занимаемый газом в цилиндре при положении поршня в ВМТ, называется объемом камеры сгорания (камеры сжатия), обозначается Vc. Объем, занимаемый газом в цилиндре при положении поршня в НМТ, называется полным объемом цилиндра, обозначается Va. Объем, описываемый поршнем при его движении между мертвыми точками, называется рабочим объемом цилиндра, обозначается Vh, причем Va = Vh + Vc. Объем цилиндра принято выражать в литрах. Рабочий объем всех цилиндров двигателя называется литражом двигателя. Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия: ε = Va/Vc. В современных бензиновых авиадвигателях степень сжатия лежит в пределах ε = 5,5-7,5.

Рис. 3. Схема кривошипно-шатунного механизма.

8. Термодинамические циклы поршневых ДВС

Термодинамическим циклом теплового двигателя называется круговой термодинамический процесс, в котором теплота превращается в работу.

Идеальные (обратимые) термодинамические циклы являются моделями процессов, происходящих в реальных тепловых машинах. Другими словами, обратимый термодинамический цикл является предельным циклом, к которому следует стремиться при осуществлении рабочего цикла в реальных двигателях. Изучение идеальных термодинамических циклов позволяет производить сравнение различных двигателей и определять основные факторы, влияющие на их экономичность.

При исследовании идеальных термодинамических циклов тепловых двигателей к числу определяемых величин относятся: количество подведенной и отведенной теплоты, основные параметры состояния в характерных точках цикла, термический КПД цикла.

Основным показателем термодинамической эффективности обратимого цикла служит термический КПД цикла:

ξt = Lц/Q1.......... (1)

где Lц – работа цикла; Q1 – количество подведенной теплоты.

В круговом термодинамическом процессе (цикле) количество теплоты, преобразованной в полезную работу цикла, равно разности теплоты, полученной от горячего источника и теплоты, отданной холодному источнику, т.е. QЦ = Q1 – Q2, следовательно

Lц = Q1 – Q2. (2)

После подстановки (2) в уравнение (1), получаем

ξt = (Q1 – Q2)/Q1 = 1 – Q2/Q1 (3)

Для каждого конкретного теплового двигателя выражение, определяющее термический КПД соответствующего цикла, может быть записано в виде функции основных характеристик данного цикла.

В зависимости от реализуемого термодинамического цикла, все современные поршневые ДВС подразделяются на три основные группы:

1. Двигатели, в которых используется цикл с подводом тепла при постоянном объеме v=const (цикл Отто).

2. Двигатели, в которых используется цикл с подводом тепла при постоянном давлении p=const (цикл Дизеля).

3. Двигатели, в которых используется смешанный цикл с подводом тепла как при v=const, так и при p=const (цикл Тринклера).

Рис. 4. Термодинамические циклы поршневых ДВС

а — цикл Отто; б — цикл Дизеля; в — цикл Тринклера,

где Vс — объем камеры сжатия; Vh — рабочий объем; Q1 — подведенная теплота; Q2 — отведенная теплота; L — полезная работа цикла;

Цикл Отто (рис.4, а).По этому циклу работают современныебензиновые и газовые двигатели. Цикл состоит из 4-х термодинамических процессов. Идеальный газ с начальными параметрами p 1, v 1 ,T 1 сжимается по адиабате 1-2. В изохорном процессе 2-3 рабочему телу от внешнего источника теплоты передается количество теплоты Q 1. В адиабатном процессе 3-4 рабочее тело расширяется до первоначального объема V 4 =V 1. В изохорном процессе 4-1 рабочее тело возвращается в исходное состояние с отводом от него теплоты Q 2 в теплоприемник.

Характеристиками цикла являются:

ε = V1/ V2 - степень сжатия;

λ = p3/p2 - степень повышения давления;

Термодинамический анализ процессов, составляющих данный цикл, позволяет получить выражение, определяющее термический КПД цикла:

Термический КПД цикла Отто: ξt = 1 – 1/εk-1,………………….(4)

откуда видно, что с повышением степени сжатия ε КПД цикла возрастает.

Однако повышение степени сжатия в двигателях данного типа ограничивается возможностью преждевременного самовоспламенения горючей смеси. В связи с чем, рассматриваемые типы двигателей имеют относительно низкие КПД. В зависимости от рода топлива степень сжатия в таких двигателях изменяется от 4 до 9.

Цикл Дизеля. Двигатели, в основу работы которых положен цикл с подводом теплоты при постоянном давлении (с постепенным сгоранием), имеют ряд преимуществ по сравнению с двигателями, работающими по циклу с подводом теплоты при постоянном объеме. Они связаны с тем, что в двигателях с постепенным сгоранием осуществляется раздельное сжатие топлива и воздуха. Поэтому здесь можно достигать значительно более высоких степеней сжатия. Воздух при высоких давлениях имеет настолько высокую температуру, что подаваемое в цилиндр топливо самовоспламеняется без всяких специальных запальных приспособлений. Кроме того, раздельное сжатие воздуха и топлива позволяет использовать любое жидкое дешевое топливо - нефть, мазут и проч.

В двигателях с постепенным сгоранием топлива воздух сжимается в цилиндре, а жидкое топливо распыляется сжатым воздухом от компрессора. Раздельное сжатие позволяет применять высокие степени сжатия (до ε =20), исключая преждевременное самовоспламенение топлива. Постоянство давления при горении топлива обеспечивается соответствующей регулировкой топливной форсунки. Конструкция такого двигателя впервые была разработана немецким инженером Дизелем.

Цикл Дизеля (рис.4, б) осуществляется следующим образом. Газообразное рабочее тело с начальными параметрами p 1, v 1, T 1 сжимается по адиабате 1-2. В изобарном процессе 2-3 телу сообщается некоторое количество теплоты Q 1. В адиабатном процессе 3-4 происходит расширение рабочего тела до первоначального объема. В изохорном процессе 4-1 рабочее тело возвращается в первоначальное состояние с отводом в теплоприемник теплоты Q 2. Характеристиками цикла являются:

степень сжатия - ε = V1/V2;

степень предварительного расширения - ρ = V3/V2.

Термический КПД цикла Дизеля: ξt = 1 – (ρk – 1)/ kεk-1(ρ – 1)… …………(5)

Отсюда следует, что с увеличением ε и k КПД увеличивается, а с увеличением ρ - уменьшается.

Сравнения КПД циклов ДВС с подводом теплоты при p = const и v = const при одинаковых давлениях и температурах, но при различных ε показывают, что ξtp > ξtv. При этом степень сжатия εв циклес подводом теплоты при p = const больше,чем в цикле с подводом теплоты при v = const.

Величина ε в циклес подводом теплоты при постоянном давлении выбирается таким образом, чтобы обеспечивались условия самовоспламенения топлива. Таким условиям в компрессорных дизелях соответствует ε = 14 -18.

Цикл Тринклера. Одним из недостатков двигателей, в которых применяется цикл с подводом теплоты при постоянном давлении, является необходимость использования компрессора, применяемого для подачи топлива. Наличие компрессора усложняет конструкцию и уменьшает экономичность двигателя, так как на его работу затрачивается 6-10 % от общей мощности двигателя. С целью упрощения конструкции и увеличения экономичности двигателя русский инженер Г.В. Тринклер разработал проект бескомпрессорного двигателя высокого сжатия. Этот двигатель лишен недостатков рассмотренных выше двух типов двигателей. Основное его отличие в том, что жидкое топливо с помощью топливного насоса подается через форсунку в головку цилиндра, где оно воспламеняется и горит вначале при постоянном объеме, а потом при постоянном давлении.

На рис. 4-в представлен идеальный цикл двигателя со смешанным подводом теплоты в pv -координатах. В адиабатном процессе 1-2 рабочее тело сжимается до параметров в точке 2. В изохорном процессе 2-3 к нему подводится первая доля теплоты Q′1, а в изобарном процессе 3-4 - вторая - Q″1 два штриха. В процессе 4-5 происходит адиабатное расширение рабочего тела и по изохоре 5-1 оно возвращается в исходное состояние с отводом теплоты Q 2 в теплоприемник.

Характеристиками цикла являются:

степень сжатия - ε = V1/V 2;

степень повышения давления - λ = p3/p2;

степень предварительного расширения - ρ = V4/V3.

Термический КПД цикла Тринклера:

ξt = 1 – (λ•ρk – 1)/εk-1•(λ-1 + kλ(ρ-1)) ………..(6)

Отсюда следует, что с увеличением k, ε и λ КПД цикла возрастает, а с увеличением ρ уменьшается.

Цикл со смешанным подводом теплоты обобщает циклы с изобарным и изохорным подводом теплоты. Если положить что λ = 1 (что означает отсутствие подвода теплоты при постоянном объеме), то формула (6) приводится к формуле (5), т.е. к формуле для КПД цикла ДВС с изобарным подводом теплоты. Если принять ρ=1 (что означает отсутствие подвода теплоты при постоянном давлении), то формула (6) приводится к формуле (4) для КПД цикла с изохорным подводом теплоты.

Цикл со смешанным подводом теплоты лежит в основе работы большинства современных дизелей.

9. Процессы рабочего цикла четырехтактного ДВС

1. Процесс впуска (процесс наполнения) служит для зарядки цилиндра свежей смесью, при сгорании которой выделяется тепло, необходимое для получения полезной работы. Чем больше смеси поступит в цилиндр двигателя, тем больше тепла выделится при сгорании, тем большую работу можно получить и тем большую мощность сможет развить двигатель.

В целях увеличения заряда цилиндров смесью у многих двигателей смесь, поступающая в цилиндр, предварительно сжимается в нагнетателе – обычно в центробежном компрессоре. Такая принудительная подача в двигатель предварительно сжатой свежей смеси называется надд

|

|

|

12 |