|

Расчет и выбор режимов резания

|

|

|

|

При проектировании технологических процессов механической обработки или режущих инструментов возникают необходимость в определение и назначения элементов режима резания. Отечественная практика механической обработки накопила огромный нормативно-справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хоты бы одного из них автоматически изменяются и другие, что ещё более усложняет процесс назначения режимов резания.

При выборе режимов резания следует придерживаться определенного порядка:

1) с корость резания V – это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/с;

2) подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот или один ход заготовки или инструмента;

3) глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно последней. Глубину резания относят к одному рабочему ходу инструмента относительно обрабатываемой поверхности.

Аналитический метод расчета режимов резания по метрическим формулам с учетом всех поправочных коэффициентов, дает более точные параметры.

Ниже по тексту показаны расчеты режимов резания аналитическим методом, для фрезерной операции 020.

|

|

|

Рассчитаем режимы резания для фрезерной операции 020.

Исходные данные: операция фрезерная – фрезерование поверхности.

На станке модели 6Р12фрезерование поверхности.

Обрабатываемый материал заготовки –30ХГСА. Принимаем фрезуø30 мм. Значения коэффициентов принимаем по таблицам «Справочного пособия технолога – машиностроителя» [2].

1) Определяем глубину резания: t=2(мм).

2) Назначаем, подачу, приведенную в таблице 75-80:

Sz = 0,08 мм/об.

Принимаем по станкуSz=0,08 мм/об.

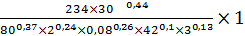

3) Рассчитываем скорость резания допустимую режущими свойствами фрезыD=30 мм,Sоб = 0,08 мм/об по формуле:

V =  (м/мин), (7.1)

(м/мин), (7.1)

где:

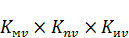

– коэффициент скорости резания;

– коэффициент скорости резания;

D – диаметр режущего инструмента, мм;

T – период стойкости работы инструмента до затупления, проводимый для различных видов обработки, соответствует условиям одноинструментной обработки, мин;

– подача на зуб, мм/об;

– подача на зуб, мм/об;

– общий поправочный коэффициент;

– общий поправочный коэффициент;

q,m,y – степени режимов резания.

Значение коэффициента Cv и показатели степеней, а также периода стойкости Т принимаем по таблице 81-82:

;

;

q=0,44;

m=0,37;

y=0,26;

x=0,24:

u=0,1;

p=0,13;

T=80.

Произведем расчет общего поправочного коэффициента по формуле:

=

=  (7.2)

(7.2)

где:

– коэффициент, учитывающий качество обрабатываемого материала;

– коэффициент, учитывающий качество обрабатываемого материала;

– коэффициент, учитывающий состояние поверхности заготовки;

– коэффициент, учитывающий состояние поверхности заготовки;

– коэффициент, учитывающий материал инструмента

– коэффициент, учитывающий материал инструмента

;

;

.

.

= 1

= 1

Рассчитываем общий поправочный коэффициент:

=1×1×1=1.

=1×1×1=1.

С учетом поправочного коэффициента Кv=1рассчитываем скорость резания в зависимости от группы и механической характеристики 30ХГСА:

V =  = 3240,2(м/мин);

= 3240,2(м/мин);

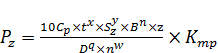

4) Вычисляемсилу резания по формуле:

(м/мин), (7.3)

(м/мин), (7.3)

где:

D – диаметр режущего инструмента, мм;

– частота вращения шпинделя, об/мин;

– частота вращения шпинделя, об/мин;

|

|

|

– подача на зуб, мм/зуб;

– подача на зуб, мм/зуб;

B – ширина обрабатываемой части;

z – количество зубьев;

t – глубина резания, мм.

Значение коэффициента  и показателей степени приведены в таблице 83, поправочный коэффициент на качество обрабатываемого материала

и показателей степени приведены в таблице 83, поправочный коэффициент на качество обрабатываемого материала  для медных и алюминиевых сплавов – в таблице 10. Величины остальных составляющих сил резания: горизонтальной (сила подачи) Ph, вертикальной Pv, радиальной Py, осевой Pxустанавливают из соотношения с главной составляющей Pz по таблице 84.

для медных и алюминиевых сплавов – в таблице 10. Величины остальных составляющих сил резания: горизонтальной (сила подачи) Ph, вертикальной Pv, радиальной Py, осевой Pxустанавливают из соотношения с главной составляющей Pz по таблице 84.

x = 0,85

y = 0.75

u = 1.0

q = 0.73

w = -0.13

Рассчитываем поправочный коэффициент  :

:

С учетом коэффициента  рассчитываем силу резания:

рассчитываем силу резания:

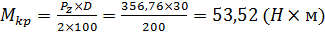

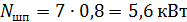

5) Определяем крутящий момент по формуле:

.

.

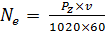

6) Определяем мощность резания по формуле:

=

=

Проверяем условие резания:

Мощность на шпинделе станка:

– мощность электродвигателя главного движения,

– мощность электродвигателя главного движения,  ;

;

– КПД станка,

– КПД станка,  .

.

Нормирование операций

Разработка технологического процесса обычно завершается установлением технических норм времени для каждой операции. Техническую норму времени определяют на основе расчета режимов резания с учетом полного использования режущих свойств инструмента и производственных возможностей оборудования.

Техническая норма времени характеризует время необходимое для выполнения определенной работы в условиях данного производства с учетом передового опыта и современных достижений техники и технологии производства. Вместе с тем техническая норма является переменной во времени величиной, так как по мере совершенствования технологического процесса ее следует проверять и пересматривать, отображая тем самым улучшение организации труда, внедрение новой техники и накопление опыта работниками завода в соответствии с их культурным и техническим ростом. Технические нормы времени являются исходными расчетными величинами для определения производственной мощности рабочего места, участка, цеха, а также для составления предварительной калькуляции себестоимости обработки.

Произведем расчеты нормы времени для операции 020 Фрезерная:

Основным является время затрачиваемое рабочим на качественное или количественное изменение предмета труда, то есть на изменение формы, размеров, внешнего вида состояния и положения обрабатываемого предмета труда в пространстве, которые повторяются либо с каждой обрабатываемой деталью, либо с каждой одновременно обрабатываемой технологической установочной партией детали.

|

|

|

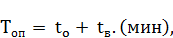

Основное время рассчитывается по формуле:

(мин), (8.1)

(мин), (8.1)

где:

l – размер обрабатываемой поверхности в направлении подачи,

l = 46,мм;

l 1 – врезание и пробег инструмента,

l 2 = 5 мм;

So = 0,08 мм/об

n = 1250 об/мин.

Рассчитываем основное время по формуле (8.1):

(мин).

(мин).

Вспомогательное время можно рассчитать по формуле:

) ×

) ×  , (мин), (8.2)

, (мин), (8.2)

где:

То – основное время, мин.

Рассчитываем вспомогательное время по формуле(8.2):

(мин).

(мин).

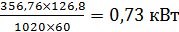

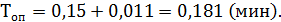

Норма оперативного времени в минутах включает норму технологического (основного) времени to и норму вспомогательного времени tв не перекрытого машинным временем:

(8.3)

(8.3)

где:

То – основное время, мин.

Твс – вспомогательное время, мин.

Рассчитываем оперативное время по формуле (8.3)

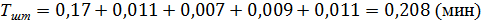

Штучное время на станочную операцию определяется по формуле:

(мин), (8.4)

(мин), (8.4)

где:

штучное время на выполнение операции, мин;

штучное время на выполнение операции, мин;

То – основное время, мин;

вспомогательное время, мин;

вспомогательное время, мин;

время на отдых и личные потребности рабочего, мин;

время на отдых и личные потребности рабочего, мин;

время на организационное обслуживание рабочего места, мин;

время на организационное обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

,

,  ,

,  находятся по формулам:

находятся по формулам:

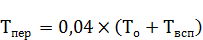

(мин), (8.5)

(мин), (8.5)

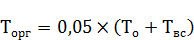

(мин), (8.6)

(мин), (8.6)

×

×  (мин), (8.7)

(мин), (8.7)

где:

время перерыва на отдых и личные потребности рабочего, мин;

время перерыва на отдых и личные потребности рабочего, мин;

время на организационное обслуживание рабочего места, мин;

время на организационное обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

То  основное время, мин;

основное время, мин;

|

|

|

вспомогательное время, мин.

вспомогательное время, мин.

Рассчитываем время перерыва по формуле(8.5):

.

.

Рассчитываем время на организационное обслуживание рабочего места по формуле(8.6):

(мин).

(мин).

Рассчитываем время на техническое обслуживание рабочего места по формуле(8.7):

×

×  1(мин).

1(мин).

Рассчитываем штучное время по формуле(8.4):

.

.

Определяем время обслуживания рабочего места по формуле:

Т об = Т тех + Т орг (мин) (8.8)

где:

Т тех – время технического обслуживания, мин;

Т орг – время организации производства, мин.

Рассчитываем время обслуживания рабочего места по формуле(8.7):

(мин).

(мин).

В серийном производстве определяется норма штучно-калькуляционного времени по формуле:

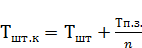

(мин) (8.9)

(мин) (8.9)

где:

Тп-з –подготовительно-заключительное время на партию, мин;

Тшт– штучное время на выполнение операции, мин;

n–количество деталей в партии, шт.

Подготовительно-заключительное время рассчитывается по формуле:

(мин) (8.10)

(мин) (8.10)

где:

Т о – основное время, мин;

Т вс – вспомогательное время, мин.

Рассчитываем подготовительно-заключительное время по формуле (8.10):

(мин).

(мин).

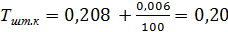

Рассчитываем штучно-калькуляционное время по формуле (8.9):

(мин).

(мин).

Заключение

Машиностроительная промышленность является ведущей отраслью, так как это главный потребитель сырья и рабочей силы. От нее зависит материально техническая база и обороноспособность страны. Именно в машиностроении материализуются научно-технические идеи, создаются новые системы машин, определяющий прогресс, в других отраслях.

Современный технический прогресс, создание совершенных высокопроизводительных, автоматизированных и высокоточных машин, основанных на использовании новейших достижений науки, требует подготовки высокообразованных специалистов, обладающих глубокими знаниями и хорошо владеющих новой техникой и технологией производства.

При разработке курсового проекта были достигнуты следующие цели:

- расширение, систематизация и закрепление теоретических и практических знаний, полученных во время лекционных, лабораторных, практических занятий, а также в период прохождения учебной и производственной практики на базовом предприятии.

- практическое применение этих знаний для решения конкретных технических, организационных и экономических задач;

- развитие и закрепление навыков ведения самостоятельной работы;

- проведение поиска научно-технической информации и работа со справочной и методической литературой, стандартами и нормами.

|

|

|

В ходе проектирования данного курсового был разработан технологический процесс механической обработки детали «Кронштейн». Для полного представления конструкции детали, её исходной заготовки и процесса формообразования детали были представлены соответствующие эскизы. Дана полная характеристика назначения и описания детали. Произведен выбор и технико-экономическое обоснование метода получения заготовки. Проанализирована конструкция детали на технологичность. Проведен выбор и обоснование принятого варианта технологического процесса. Произведены расчеты и назначение промежуточных припусков на обработку, выбор и обоснование оборудования, а также расчет режимов резания и нормирование операций.

|

|

|