|

Лазерное упрочнение поверхности деталей и инструмента

|

|

|

|

Все более очевидна перспективность использования лазерной термообработки рабочих поверхностей режущего инструмента для повышения его износостойкости. Лазерной обработке подвергались прошедшие стандартную объемную термообработку образцы и режущий инструмент из быстрорежущей стали Р9К5, а также образцы и режущий инструмент из твердого сплава ВК8. Обработку осуществляли на импульсной лазерной установке "Квант-15". Быстрорежущую сталь обрабатывали одиночными импульсами. Плотность энергии лазерного излучения составляла W=0,5-3,0 Дж/мм2. Твердый сплав подвергали многоимпульсной обработке с плотностью энергии W=1,0 Дж/мм2. Анализ структурно-фазовых изменений, протекающих в быстрорежущей стали Р9К5 и твердом сплаве ВК8 в зоне импульсного лазерного воздействия, в совокупности с результатами производственных испытаний режущего инструмента, обработанного на оптимальных режимах, свидетельствует о целесообразности реализации незначительного (~25-35 мкм) оплавления поверхности в случае быстрорежущей стали и многократного воздействия с одновременным подогревом поверхностного слоя посредством лазерного термоциклирования в случае твердого сплава. С технологической точки зрения перспективным является использование лазерных установок типа "Квант-15".

Применение лазера для поверхностного упрочнения быстрорежущих сталей связано с тем, что стандартная (объемная) термообработка зачастую не обеспечивает получения необходимых свойств инструмента. Исследуя закономерности формирования структуры и свойств поверхностного упрочненного слоя быстрорежущей стали при различных исходных состояниях материала и параметров лазерного воздействия установили, что:

|

|

|

- при облучении непрерывным СО2 - лазером с плотностью энергии J=34+3

МДж/м предварительно закаленной и отпущенной при 350-56 °С

быстрорежущей стали Р6М5 формируется упрочненный слой максимальной

толщины и твердости;

- распад остаточного аустенита и интенсивное дисперсное упрочнение в

процессе отпуска при 560-600 °С 1ч способствуют повышению твердости

упрочненного лазером слоя быстрорежущей стали Р6М5 на 2-4 НRCэ и

отпуско-устойчивости на 40-50 °С по сравнению с обычной термообработкой.

Отсутствие в упрочненном слое крупных карбидных частиц снижает

вероятность хрупкого разрушения сколом при эксплуатации режущего

инструмента [18].

Необходимым условием получения заданных свойств рабочих поверхностей деталей, стойких к абразивному износу, является формирование оптимальной микроструктуры, обладающей высокой прочностью, твердостью и пластичностью. Проводились исследования с различной глубиной зоны лазерного воздействия, где в качестве материала использовалась конструкционная нормализованная сталь 40. Лазерную обработку осуществляли на непрерывном СО2 - лазере "КОМЕТА" при мощности излучения 0,8 кВт. Скорость перемещения луча по обрабатываемой поверхности изменяли от 40 до 60 мм/с. В результате проведенных исследований установили, что увеличение скорости перемещения луча по обрабатываемой поверхности от 40 до 60 мм/с приводит к уменьшению толщины слоя от 1,0 до 0,4 мм. При этом по всей глубине зоны лазерного воздействия наблюдается пониженное содержание углерода в мартенсите. Значения микротвердости и износостойкости в этом случае также имеютпониженные значения. Поэтому повышение микротвердости и износостойкости при лазерной обработке достигается за счет формирования в при поверхностных слоях структуры мелкодисперсного мартенсита с содержанием углерода, близкому составу стали. Высокий уровень микротвердости и триботехнических свойств в зоне термического влияния (на глубине 0,3-0,8 мм) обусловлен сочетанием малоуглеродистого мартенсита и троостита. Также при выборе режимов обработки надо исходить из условий эксплуатации реальных деталей и требований, предъявляемых к их рабочим поверхностям.

|

|

|

9.3.ЛАЗЕРНОЕ ОПЛАВЛЕНИЕ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ

Метод лазерного оплавления, предварительно напыленных, газотермических покрытий с точки зрения структурных превращений в покрытиях и практике использования в производстве является достаточно изученным. Однако, имея четко выраженную область своего применения, по ряду факторов этот процесс уступает оплавлению электронным пучком: значительно более низкий КПД, дополнительные экономические затраты на защиту расплава от насыщения газами из атмосферы, более высокая стоимость оборудования при мощности более 2 кВт.

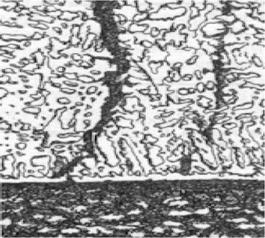

Оплавление газотермических покрытий может выполняться как на всю толщину, так и частично (рис. 11.2.) в зависимости от конкретных условий эксплуатации покрытий.

Рис. 11.2 Микроструктура напыленного покрытия из Ni-Сг-В-Si– сплава, переплавленного лазером:

а) полное проплавление;

б) неполное проплавление. 400х

9.4.ЛАЗЕРНАЯ НАПЛАВКА

Эксплуатационные характеристики защитных слоев, полученных в процессе лазерной наплавки, технологические приемы, схемы подробно представлены в научно-технической литературе. В работах В.Е.Архипова, Е.М.Биргера (ВНПО "Ремдеталь") показано, что использование лазерной наплавки для восстановления и упрочнения локальных рабочих поверхностей, подвергающихся износу в условиях сухого трения и трения скольжения, например, детали газораспределительного механизма двигателей внутреннего сгорания, повышает износостойкость в 3 раза и более.Среди изучаемых вопросов наибольшее место занимают исследования технологического характера: схемы подачи порошковых сплавов в зону наплавки, влияние режимов наплавки, на геометрические параметры наплавленных покрытий и характер возникновения внутренних напряжений, приводящих к трещинообразованию.

Рис. 9.3. Микроструктура наплавленного валика из сплава ПГ-СР2 с трещиной (800х) [72].

|

|

|

Следует отметить, что лазерная наплавка, выполняемая обычно при мощности порядка 1 кВт в среде защитного газа, по сравнению с наплавкой электронными пучками имеет одно серьезное преимущество - возможность выполнения технологической операции нанесения защитного покрытия практически любого габарита, не ограниченного конструктивными размерами вакуумной камеры. Вместе с тем, для этого способа характерны недостатки, рассмотренные выше, среди которых наиболее значительными являются сильная зависимость качества наплавляемого металла от степени защиты его от окисления (которая всегда хуже, чем защита в вакууме), низкий КПД процесса (термический КПД лазерного нагрева составляет порядка 7... 15 % в сравнении с 75 % для электроннолучевого нагрева), более высокая стоимость лазерного оборудования, более сложные электромеханические системы управления потоком лазерного излучения.

| Подача порошка |

Луч лазера

| Валик |

Рис. 9.4. Схема газопорошковой лазерной наплавки с подачей порошка вслед движению (а) и навстречу движению образца (б)

Рис. 9.4. Схема газопорошковой лазерной наплавки с подачей порошка вслед движению (а) и навстречу движению образца (б)

Известны результаты, полученные при наплавке самофлюсующихся порошков различного химического состава системы Ni-Сг-В-Si: (ПР-Н77Х15СЗР2, ПГ-10Н-01, ПГ-12Н-02) с подачей их в зону действия лазерного излучения дозатором - питателем.

Известно, что лазерная наплавка рабочих поверхностей пуансонов из стали 5ХНМ дает повышение стойкости на кривошипном прессе в 2 раза, на горизонтально-ковочной машине - в 6 раз, повышение жаропрочности наплавок в 4...5 раз по сравнению с вакуумно-плазменным покрытием.

Оценка износостойкости на трение скольжения по пальчиковой схеме показала, что стойкость никель-хром-бор-кремниевых сплавов, наплавленных лазерным излучением, в 3...5 раз выше износостойкости плазменного покрытия, оплавленного газовой горелкой и 10 раз выше, чем наплавленных токами высокой частоты.

Зарубежные специалисты в области лазерного упрочнения и наплавки (Е.Вгет, С.Лгош, М.Сарр) используют установки с выходной мощностью от 1,5 до 20 кВт; имеются сообщения о применении лазера мощностью 100 кВт. Лазерная наплавка используется по следующим основным направлениям:

|

|

|

В зарубежных публикациях по лазерной наплавке большое внимание уделяется процессам оплавления плазменных покрытий. Это приводит к устранению пористости, присущей процессам напыления, а также к значительному повышению прочности сцепления покрытия с основой. Положительными моментами оплавления покрытий из самофлюсующихся Ni-Сг-В-Si сплавов является существенное уменьшение шероховатости поверхности и повышение коррозионной стойкости.

Лазерная наплавка, благодаря возможности точной подачи энергии, хорошей воспроизводимости результатов, возможности полной автоматизации и другим положительным эффектам значительно расширяет технологические возможности производства, повышает его экономический и технический уровень, улучшает служебные свойства новой техники. Однако лазерная наплавка имеет определенную область применения и присущие ей недостатки и поэтому в некоторых случаях уступает другим методам наплавки, в том числе и с использованием электронных пучков.

10.1 ЭЛЕКТРОННОЛУЧЕВЫЕ МЕТОДЫ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ

10.2.ОСНОВНЫЕ ВИДЫ ТЕХНОЛОГИЙ

Различают следующие виды технологий упрочнения и создания защитных покрытий:

1. Закалка из твердой фазы;

2. Оплавление поверхности (самозакалка из жидкого состояния);

3. Оплавление материала, предварительно нанесенного на поверхность деталей

(плакирование);

4. Прямая наплавка порошковых, проволочных и ленточных материалов в вакууме.

Осуществляются технологии с использованием двух видов энергии:

1. низкоэнергетическими пучками в вакууме;

2. релятивистскими электронными пучками (РЭП)

Основными предметами изучения в этом технологическом процессе являются изменения структуры и твердости разнообразных покрытий после электроннолучевого оплавления. Для создания таких покрытий преимущественно используются самофлюсующиеся порошковые сплавы системы Ni-Сг-В-Si, иногда с добавками карбидов вольфрама, других тугоплавких металлов, или керамические материалы.

10.3.НАПЛАВКА РЕЛЯТИВИСТСКИМИ ЭЛЕКТРОННЫМИ ПУЧКАМИ

Наплавка релятивистскими электронными пучками (РЭП) порошковых сплавов, преимущественно на основе Ni, электронным пучком с энергией 1,2 МэВ и мощностью более 20 кВт в атмосфере. Коэффициент относительной износостойкости наплавленных покрытий (сплав ПГ-СР4) в 1,34... 1,41 раза выше, чем стали 45. Как правило, отмечается хорошее качество наплавок: поры, подрезы, непроплавы и пережоги отсутствуют. Термические деформации детали также были незначительны (составляли 0,3 мм при общей длине детали 770 мм) и находились в пределах установленных допусков.

|

|

|

Для процесса наплавки защитных покрытий РЭП характерна ручная предварительная насыпка и разравнивание порошкового сплава на поверхности детали. Ввиду того, что насыпная плотность порошковых сплавов составляет около 0,5...0,6 от плотности наплавленного металла, то создание покрытия равномерной толщины и ширины по всей его длине становится затруднительным.

Прямая подача порошковых сплавов в зону действия мощного электронного пучка не обеспечит процесс наплавки, так как частицы порошка, приобретая электрический заряд при пролете через зону действия электронного пучка, будут удаляться из зоны наплавки.

Также следует отметить чрезмерно большую энергоемкость этого процесса, что не всегда экономически оправданно и имеет смысл только там, где использование других методов технически невозможно. Известны случаи достижения высоких скоростей (2500 м/с) и производительности (6 м2/ч) наплавки релятивистскими электронными пучками, но это возможно при использовании электронных пучков мощностью до 40 кВт, что почти в 10 раз больше, чем для аналогичного процесса наплавки низкоэнергетическим электронным пучком в вакууме.

Кроме того, процесс наплавки РЭП в атмосфере сопровождается рядом опасных и вредных факторов:

- выведенный в атмосферу электронный пучок, электроны рассеиваются

от изделия в различных направлениях, тормозное излучение, возникающее как

при торможении пучка электронов непосредственно в облучаемом изделии,

так и вследствие частичных потерь на узлах и деталях пролетного тракта ускорителя;

- озон и окислы азота, образующиеся при прохождении через воздух

прямых и отраженных электронов;

- большое количество паров окислов меди и металлов, испаряющихся с поверхности ванны жидкого металла непосредственно в процессе наплавки.

|

|

|