|

Режим работы по отделениям

|

|

|

|

Число рабочих дней в году 356

| Наименование отделения | Режим работы |

| Склад сырья | 3 см. |

| Дробильно-сортировочное отделение | 1 см. 8 ч. |

| Отделение плавки, приготовления связующего, камера волокноосаждения, производство плит | 3 смены |

| Отделение производства матов и плит | 3 см. |

| Склад готовой продукции | 3 см. |

Для вагранки:

Плановый ремонт:

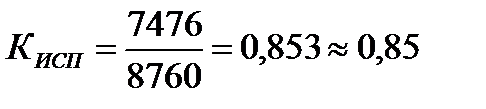

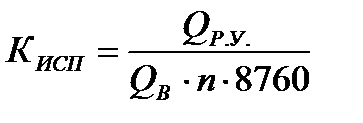

КИСП вагранки по времени: 1068 ч.

КИСП линии: 2008 ч.

Чистое рабочее время:

Для вагранки: 356×24-1068 = 7476 ч

Для линии: 356×24-2008 = 6536 ч.

Нерабочие дни 14 ∙ 24 = 336 ч.

Для вагранки:

Для линии:

Регламентированные нормы потерь

| Потери на брак | 1 % |

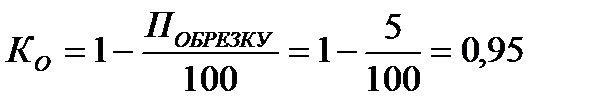

| Потери на обрезку кромок | 5 % |

| Потери расплава при переработке центоробежно-валковым способом | 25 % |

| Потери при дроблении сырья | 5 % |

| Потери при грохочении | 15 % |

| Потери при транспортировании | 1 % |

| Потери при складировании | 3 % |

| Унос шихты из вагранки | 3 % |

Расчет сырьевой шихты

Материальный баланс

| Технологические операции | Производительность (м3/кг) | |||

| в год | в сутки | в смену | в час | |

| Склад готовой продукции |

|

|

|

|

| С учетом брака |

|

|

|

|

| Раскрой плит |

|

|

|

|

| Переработка волокна |

|

|

|

|

| Расплав с учетом уноса |

|

|

|

|

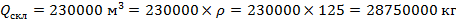

Склад готовой продукции:

С учетом брака:

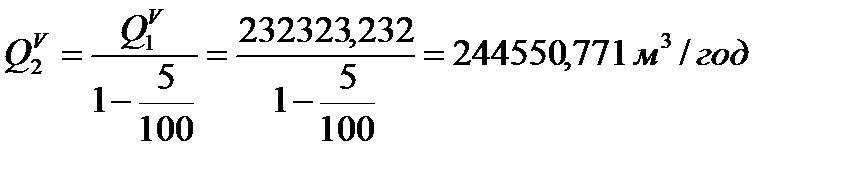

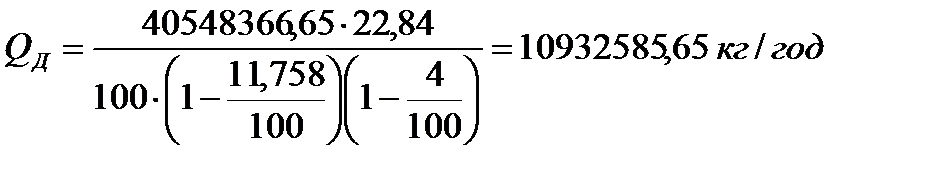

С учетом кромок на обрезку:

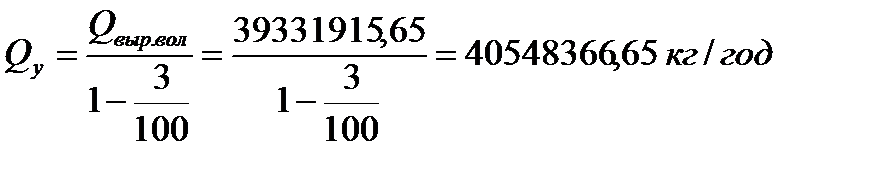

С учетом потерь сырья на унос:

Потребность цеха в сырьевых материалах

| Наименование материалов | Производительность, кг | |||

| в год | в сутки | в смену | в час | |

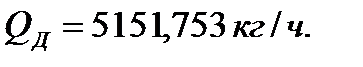

| Сланец хлоритовый Грохочение Дробление Транспортирование Складирование | 37719192,56 44375520,66 46711074,38 47182903,42 48642168,47 | 121576,769 135085,299 142195,051 136635,305 | 40525,590 135085,299 142195,051 45545,102 | 5065,699 16885,662 17774,381 5693,138 |

| Доломит Грохочение Дробление Транспортирование Складирование | 10932585,65 12861865,47 13538805,76 13675561,38 14098516,88 | 35237,988 39153,320 41214,021 39602,576 | 11745,996 39153,320 41214,021 13200,859 | 1468,249 4894,165 5151,753 1650,107 |

| Товарная смола | 2377595,956 | 8685,282 | 2895,094 | 361,887 |

| Рабочий раствор связующего | - | 37842,576 | 12614,192 | 1576,774 |

| Нейтрализаторы (NH4)2SO4 аммиачная вода (25 %) | 55873,505 158110,131 | 204,104 577,571 | 68,035 192,524 | 8,504 24,065 |

| Кокс | 7576579,45 | 25540,32 | 8513,44 | 1064,18 |

|

|

|

С учетом потерь при грохочении:

С учетом потерь при дроблении:

С учетом потерь на транспортировку:

С учетом потерь при складировании:

Расход товарной смолы на 1 м3 готовых изделий:

Кс – концентрация товарной смолы в долях;

Кп – коэффициент потерь при нанесении связующего;

Ко – коэффициент потерь на обрезку ковра;

С – содержание связующего в долях;

r - плотность готовых плит.

(пролив)

(пролив)

С учетом брака: 232323,232 ∙ 10,234 = 2377595,956 кг/год

Расход нейтрализаторов:

сульфат аммония – 2,35 кг

аммиачная вода 25% концентрации – 6,65 кг.

100 кг – 2,35 сульфата аммония

2377595,956 кг – х

х = 55873,505 кг

100 кг – 6,65 аммиачной воды

2377595,956 кг – у

у = 158110,131 кг

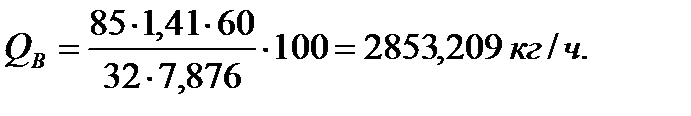

Расчет производительности вагранки

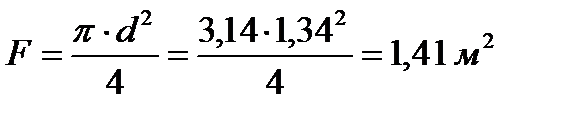

СМТ - 208  ; Æ = 1340 мм

; Æ = 1340 мм

V = 50…100 м3/мин∙м2 – удельный расход воздуха 1 м2 сечения вагранки;

F – площадь сечения вагранки в плоскости фурм, м2;

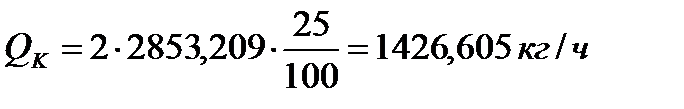

К – расход кокса (25–30%);

L - расход воздуха на горение 1 кг кокса, м3

К = 32 %

- нисшая рабочая теплотворная способность кокса

- нисшая рабочая теплотворная способность кокса

2 вагранки

2 вагранки

Расход рабочего раствора, кг/г:

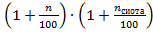

С – заданное содержание связующего в изделиях, %;

К- концентрация рабочего раствора связующего, %;

QП – средняя производительность потока, кг/ч;

z – коэффициент учитывающий потери связующего.

Расход кокса:

Потребность кокса в год рассчитывается по расплаву с учетом уноса:

Расход кокса 25 %

40548366,65 ∙ 0,25 = 10137091,66 кг/год

|

|

|

Расчет оборудования

Принимаем технологическую линию СМТ-092, в которую входят камера волокноосаждения СМТ-093, рулонирующий автомат СМТ-094, промежуточный транспортер СМТ-095, камера полимеризации СМТ-097, форматный станок СМТ - 187.

Камера волокноосаждения:

QВ - производительность вагранки;

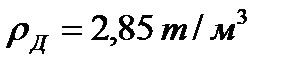

ρковра – плотность ковра

;

;

h – толщина плиты;

ПВ – потери при волокнообразовании;

В – ширина конвейера камеры волокноосаждения.

Принимаем камеру волокноосаждения СМТ - 093

Камера тепловой обработки:

ρ – плотность изделия;

L – длина камеры;

В – ширина конвейера;

Н – толщина плиты;

τ – время нахождения в камере.

Принимаем камеру полимеризации СМТ - 097

Дробилка:

СМД-116 600х900

Сланец хлористый 150 мм

Доломит 150 мм

Грохот:

Qкокса= 34238,508: 8 = 4279,814 кг/ч

Qгр= F · q = 4,5 · 28 = 126 м3/ч

V = Q/ρ

;

;  ;

;

∑V = 14,99 м3/ч

Грохот ГИС - 32

Расчет складов

Склад сырьевых материалов

- Сланец хлористый – местный

Норма запаса – 10 суток.

Высота складирования НСКЛ = 4 м

Q – производительность по данному сырью;

n – норма складирования;

ρн - насыпная плотность.

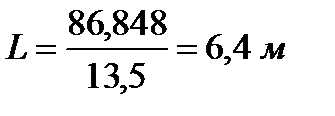

Полезная ширина склада В = 18 – 3 – 1,5 = 13,5 м

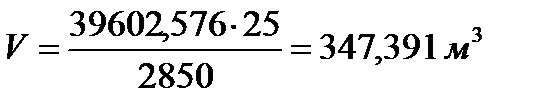

- Доломит – привозной

Норма запаса – 25 суток

Высота складирования НСКЛ = 4 м

- Кокс

Норма запаса – 30 суток

НСКЛ = 4 м;

Принимаем 18×48 м

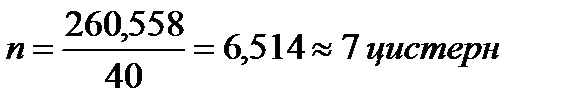

- Связующее (смола)

Норма запаса – 30 суток

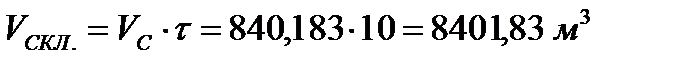

- Склад готовой продукции:

Тип склада – напольный, плиты укладываются на плоский поддон

hХРАН = 1,6 м

Норма запаса – 10 сут.

Количество плит по высоте

ВШТ = 6 м

42 ·6 = 252

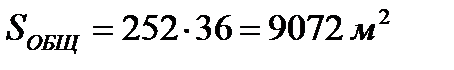

Склад 252×36 м

Общая площадь склада

Полезная площадь склада

Коэффициент использования площади:

Очистка выбросов

Очистка выбросов от вагранки

Количество воздуха, подаваемого на очистку 20000÷25000м3/ч.

Примем 25000м3/ч

Способ очистки – двухступенчатый:

1 стадия – циклоны (степень очистки 52%);

2 стадия – агрегат мокрого пылеулавливания (степень очистки 97%).

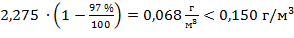

Допустимое содержание пыли при выбросе в атмосферу 150мг/м3 = 0,15г/м3

- Расход сырья:

Qв = 2853,209 кг/ч

ппп = 11,758 %

- Расход кокса:

Расход сырьевых материалов: P см = Pc + Pк = 3233,391 + 713,303 = 3946,694 кг/ч

Пылеунос mпыли = 3946,694 · 3: 100 = 118,401кг/ч

Степень очистки I ступени:

Степень очистки II ступени:

|

|

|

Подбираем циклон:

Производительность одного циклона:

Циклон ЦН Æ > 800 мм

Циклон СИОТ:

QСИОТ > Vвозд ·  = 25000 ·

= 25000 ·  = 26775 м3/ч

= 26775 м3/ч

СИОТ с Q = 31900 м3/ч > 26775 м3/ч

Очистка выбросов от линии

| Кол-во выбросов от линии оборудования производства минераловатных плит, м3 | СМТ - 092 |

| Конвейер камеры волокноосаждения | |

| Установка для пропитки проливом | |

| Камера тепловой обработки | |

| Станок для разделки ковра |

Воздух, отсасываемый из камеры: 15000 + 58000 + 20000 = 93000 м3

П – содержание свободных паров фенола или формальдегида

Пфен = 2%

Пформ = 3,5%

Рс = 361,887 кг/ч – расход товарной смолы

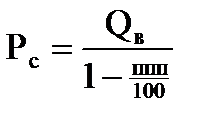

;

;

;

;

Для фенола:

Для формальдегида:

|

|

|