|

Сварные соединения .типы сварных швов.

|

|

|

|

варные соединения классифицируют по различным признакам. Наиболее распро страненными из этих признаков являются следующие: геометрия примыкания соединяемых элементов, тип используемых сварных швов, способ сварки, условия работы, толщины сва риваемых элементов, свариваемые материалы.

При производстве строительных конструкций применяется преимущественно электродуговая сварка. Основные типы, конструктивные элементы и размеры сварных швов и со единений регламентированы следующими нормативными документами:

ГОСТ 8713-79 и ГОСТ.11533-75 - для швов выполняемых автоматической и полуавто матической сваркой под флюсом;

ГОСТ 14771-76 - для швов, выполняемых сваркой в защитных газах;

ГОСТ 5264-80 и ГОСТ 11534-75 - для швов, выполняемых ручной дуговой сваркой.

В отдельных случаях применяются электрошлаковая сварка ГОСТ 15164-78, контактная сварка ГОСТ 15878-79 и дуговая точечная сварка ГОСТ 14776-79.

В зависимости от вида и геометрии примыкания соединяемых элементов указанными стандартами для дуговой сварки предусмотрены четыре характерных случая:

- стыковое соединение, когда свариваемые элементы лежат в одной плоскости;

- угловое соединение, когда две детали своими торцевыми поверхностями соединяются под определенным углом по отношению друг к другу;

- тавровое соединение, когда одна деталь примыкает к другой своей торцевой поверхностью;

- нахлесточное соединение, когда свариваемые элементы перекрывают друг друга.

Рассмотрим некоторые главные особенности проектирования и изготовления сварных соединений строительных металлоконструкций.

Стыковые соединения

Сварные стыковые соединения листовых деталей следует выполнять прямыми с полным проваром и с применением выводных планок.

В монтажных условиях допускается односторонняя сварка с подваркой корня шва и сварка на остающихся стальных подкладках. При применении остающихся подкладок необходимо выполнять требования. Крепление подкладки необходимо производить со стороны свариваемых кромок. При ручной сварке зазор в собранном стыке должен быть 7±1 мм. Выполнение этих требований исключит появление трещин типа "усов". Толщина остающейся подкладки выбирается такой, которая на установленных режимах сварки исключает ее прожог. При изготовлении и монтаже сварку стыковых соединений ведут, как правило, с применением механизированных способов сварки наилучшие результаты имеют место при применении автоматической сварки под флюсом (Аф).

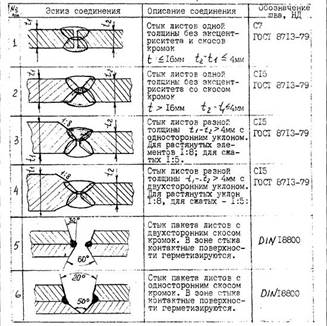

В табл. 1 представлены наиболее типичные стыковые соединения используемые в сварных строительных конструкциях.

Стыки без разделки кромок выполняют при толщине элементов до 16 мм. Если стыкуемые листы имеют толщину более 16 мм рекомендуется производить разделку кромок двухстороннюю [2] или одностороннюю. Параметры стыка и режимы выбирают такими, что бы обеспечить полный провар. Стыки 1 и 2 осуществляют при разнице толщин листов не более 4 мм.

При значительной разнице толщин рекомендуются стыки по типу 3 (с односторонним уклоном) или по типу 4 (с двухсторонним уклоном). В мостостроении принято для растянутых элементов применять уклон 1:8, а для сжатых 1:5. Уклоны выполняют фрезеровкой или строжкой с соблюдением требований по шероховатости поверхности.

|

|

|

Таблица 1

В последнее время в практике мостостроения начали применять элементы конструкций в виде пакета листов. В частности при строительстве автотранспортной эстакады в Одесском морском порту. В ряде пролетов нижние пояса были изготовлены из пакетов 40+40 мм; 40+32 мм; 40+24 мм. В отечественных нормативных документах отсутствуют рекомендации по конструированию монтажных стыков. Немецкие нормы DIN 18800 рекомендуют решение 5 и 6 (таблица). В зоне стыка при изготовлении производится небольшая разделка по плоскости соприкосновения листов с последующей заваркой и зачисткой этих участков. Толщина наплавленного металла составляет 7-8 мм. При автоматической сварке на монтаже на этом участке нельзя допускать полного проплавления омоноличенной зоны.

|

|

|

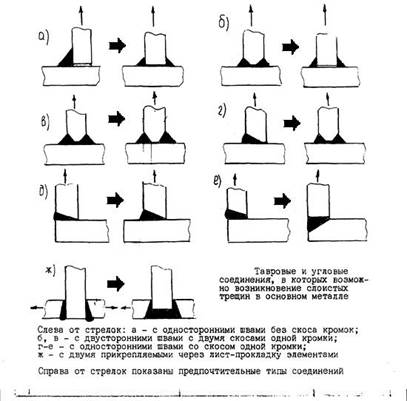

Угловые соединенияПри производстве строительных стальных конструкций основной объем сварочных ра бот приходится на выполнение угловых швов. Эти швы в конструкциях заводского изготовления составляют по массе наплавляемого металла более 90%, из них около 40% - расчетные швы, размеры которых устанавливаются при проектировании в соответствии с расчетами на прочность, и около 60% - конструктивные швы. Поэтому рациональное проектирование соединений с угловыми швами служит большим резервом повышения качества и эффективности сварочного производства. При проектировании сварных узлов, один из элементов которых испытывает растягивающие напряжения по толщине листа, следует принимать конструктивные решения угловых и тавровых соединений с уменьшенным риском возникновения слоистых трещин. Для этого необходимо (Рис.1).

- отказаться от применения одностороннего углового шва и перейти к двустороннему со сведением к минимуму концентрации деформаций в вершине сварного шва (Рис. 1, а);

Рисунок 1

- в тех случаях, когда это невозможно, применять соединения без разделки кромок с минимально возможным объемом наплавленного металла взамен соединений с полным проплавлением (Рис. 1, б);

- применять при статических нагрузках соединения с разделкой кромок (h ^ t/З) неполным проплавлением (Рис. 1, в)

- по возможности избегать применения V -образной разделки, применяя К-образную разделку (Рис. 1, г);

- во всех случаях, когда это возможно, применять тавровые соединения вместо угловых (Рис. 1, а);

Важным фактором при сварке ответственных конструкций является правильный подбор режимов сварки, что приводит к равномерному заполнению шва и уменьшает остаточные напряжения. Влияние режимов сварки на форму шва показаны на (рис.2).

Рисунок 2

В процессе сварки необходимо контролировать скорость сварки, чтобы она была умеренной при ручной сварке в приделах 20 м/ч.

|

|

|

СВАРНЫЕ УЗЛЫ

Сварные узлы строительных конструкций образуются стыковыми и угловыми соединениями. При проектировании необходимо стремиться к созданию наиболее благоприятных условий для выполнения сварных соединений в узлах (доступность, нижнее положение и т.д.), для применения автоматизированных или механизированных способов сварки - как гарантии качества.

БалкиПри изготовлении балочных конструкций следует обращать внимание на взаимное расположение швов (Рис. 2). В соответствии с требованиями нормативных документов минимальное расстояние между двумя параллельными швами должно быть не менее 10 б, где б = толщина более толстого материала.

Рисунок 3

Монтажные соединения балочных или коробчатых конструкций решаются исходя из технических

возможностей монтажной организации и проекта производства работ.

В России повсеместно приняты сварные монтажные стыки. Конструкция такого стыка разработана в ИЭС им. Е.О. Патона и впервые применена в 1953 г. в пролетных строениях автодорожного моста через р. Днепр в г. Киеве - мост им. Е.О. Патона. Стык имеет один шов по нижнему поясу, вставку по стенкам балки и вставку по верхнему поясу. Такая конструкция стыка позволяет успешно применить автоматическую сварку под флюсом для выполнения в нижнем положении стыковых швов по нижнему и верхнему поясах и автоматическую сварку вертикальных швов стенки порошковой проволокой с принудительным формированием.

В главных балках коробчатого сечения применяют конструкцию совмещенного стыка. Для пропуска специальных удлинителей мундштуков в стенке выполняют вырезы. По верхнему поясу если возможно применяют вставки.

Ортотропная плита проезжей части автодорожных мостовСтальная ортотропная плита является основным элементом современных металлических мостов. Широкое внедрение автоматической и механизированной сварки позволило создать современные конструктивные решения, индустриальные в изготовлении и на монтаже и экономичные по расходу стали. Выработанная в результате более чем 40-летнего развития современная конструкция ортотропной плиты состоит из стальных листов, подкрепленных продольными ребрами и поперечными балками или диафрагмами. Стальная ортотропная плита используется для проезжей части, являющейся одновременно верхним поясом главных балок, и для нижних поясов коробчатых пролетных строений. Аналогичные листовые конструкции подкрепленные набором продольных и поперечных ребер широко используются в судостроении.

Продольные ребра в течение многолетней отработки конструкции ортотропной плиты применялись самых различных форм: с открытыми и коробчатыми поперечными сечениями, сварные, прокатные, образованные роспуском сложных прокатных профилей и т.п.

Открытые полосовые ребра имеют толщину 12-16 мм. Ребра коробчатого сечения изготавливают толщиной 5... 10 мм.

Специалисты отдают предпочтение ортотропным плитам с продольными ребрами коробчатого сечения как имеющим конструктивные и технологические преимущества и более экономичным, чем плиты с полосовыми ребрами.

Основное преимущество продольных ребер коробчатого сечения - большая жесткость на кручение, предопределяющая пространственную работу конструкции и повышенный эффект распределения колесной нагрузки в поперечном направлении.

Технологическое преимущество трапециедальных коробчатых ребер - меньший объем сварочных работ. Стенки коробчатых ребер приваривают к листу плиты (t = 12... 14 мм) только с внешней стороны швами с малыми катетами поэтому длина сварных швов при приварке таких ребер в 2 раза, а масса наплавленного металла - в 4 раза меньше, чем у плит с открытыми ребрами. Благодаря уменьшению тепловложений при сварке и повышенной пространственной жесткости снижаются сварочные деформации. Перечисленные преимущества оказывают решающее влияние на выбор коробчатых ребер.

|

|

|

|

|

|