|

Моделирование поточно-группового производства

|

|

|

|

3.4.5.3. Опережения запуска деталей в обработку на технологически связанных парах рабочих мест как основа моделирования производственных процессов при поточно-групповом производстве

Основой формирования модели обработки деталей на групповых поточных линиях является время опережения или, говоря иначе, смещения запуска деталей в обработку на технологически связанных рабочих местах.

При решении поставленной задачи, прежде всего, определяется форма организации производственного процесса во времени. Наиболее рациональной формой здесь является параллельно-последовательная форма, так как параллельная форма здесь неприемлема, поскольку на групповых поточных линиях не производится синхронизация технологических процессов изготовления отдельных деталей. А последовательная форма в этих условиях нерациональна из-за больших циклов обработки деталей и, следовательно, из-за потребности в больших оборотных заделах. Все это и определяет выбор параллельно-последовательной формы организации производства во времени на групповых поточных линиях.

Задача расчета смещений в рассматриваемых условиях сводится к увязке выполнения во времени процесса обработки каждой локальной детали и в увязке процессов выполнения во времени всей их совокупности. Это означает, что должна производиться увязка выполнения процессов во времени по вертикали и горизонтали распределенного сводного технологического процесса по рабочим местам групповой поточной линии.

При такой увязке ни начало, ни окончание обработки партии деталей любого наименования на получающем детали рабочем месте не может опережать соответственно ни начала, ни окончания ее обработки на подающем детали рабочем месте связанной их пары. При этом процесс обработки деталей всех наименований на каждом рабочем месте должен протекать непрерывно с максимальной степенью параллельности его выполнения на всех рабочих местах.

|

|

|

Решим поставленную задачу сначала для самого простого случая, когда на технологически связанной паре рабочих мест обрабатывается партия деталей лишь одного их наименования. При этом, прежде всего, отметим, что искомая величина смещения зависит от соотношения времени выполнения операции на том и другом рабочем месте связанной их пары.

В общем случае возможны два варианта такого соотношения. При первом варианте время обработки деталей на подающем рабочем месте больше, чем на получающем, т. е. tj > tj+1. При втором варианте время обработки на подающем рабочем месте меньше, чем на получающем, т. е. tj < tj+1.

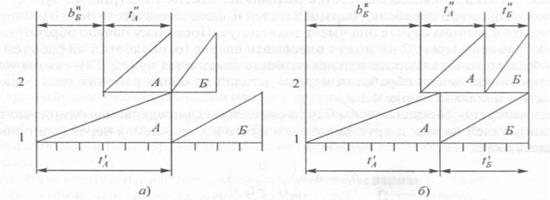

Рассмотрим специфику расчета смещений при первом варианте обработки партии деталей на связанной паре рабочих мест, т. е. при t'j > tj’’+1 Пусть, например, у детали А t 1 = 6 мин, а t 2 = 4 мин. Тогда для партии деталей п = 4 шт. и принятой параллельно-последовательной форме организации процесса во времени схема ее обработки может быть представлена так, как это показано на рис. 4.1 а. Из схемы на рис. 4.1а видно, что искомая величина смещения аА может быть определена как:

,

,

где t'A и tA” — время обработки партии деталей А соответственно на

рабочем месте 1 и 2;

сA — время обработки передаточной партии деталей.

Из рис. 4.1 а видно, что величина смещения при рассматриваемом соотношении времени обработки партий деталей лимитируется окончанием ее обработки на рабочих местах связанной пары. И если из смещения аА условно исключить составляющую сА, то точки окончания обработки деталей на обоих рабочих местах связанной пары совместятся, как показано на рис. 4.1 б.

|

|

|

|

Рис. 4.1. Схема обработки партии деталей А на рабочих местах:

а), б) при t 1 > t 2 , в), г) при t 1 < t 2

Рассмотрим теперь специфику расчета смещении при втором варианте соотношения времени обработки партии деталей на связанной паре рабочих мест, т. е. при t'j < t"j. Пусть теперь, наоборот, у детали A t1 = 4 мин, a t2 -6мин. Тогда для той же партии деталей схема обработки представляется так, как это показано на схеме рис. 4.1 в. Из рис. 4.1 в видно, что рабочее место 2 может приступить к обработке партии деталей А, как только на рабочем месте 1 будет обработана первая деталь партии или передаточная партия этих деталей. Следовательно, искомая величина смещений аА здесь равна времени обработки одной передаточной партии деталей на рабочем месте 1. Смещение, как видно из схемы на рис. 4.1 в, в этом случае определяется началом обработки партии деталей на связанной паре рабочих мест. И если из суммарного смещения исключить составляющую, определяемую временем обработки передаточной партии деталей, то в этом случае совместятся не точки окончания, а точки начала их обработки на рабочих местах 1 и 2 (рис. 4.1 г).

Разность времени обработки партии деталей и здесь имеет место, но в отличие от первого варианта в данном случае она имеет знак минус. Поскольку начало обработки партии деталей на рабочем месте 2 не может опережать начала их обработки на рабочем месте 1 связанной пары, то такая отрицательная разность заменяется нулем. Тем самым как бы совмещаются точки начала обработки партии деталей на обоих рабочих местах связанной пары, как это показано на рис 4.1 г.

Следовательно, составляющая общего смещения a i определяемая разностью времени обработки деталей на том и другом рабочем месте и выражаемая через b i в общем виде определяется как:

, (4.1)

, (4.1)

где ti ’ — время обработки партии i-ой детали на рабочем месте 1 связанной технологически их пары;

ti ’’ — время обработки той же партии деталей на рабочем месте 2 технологически связанной их пары.

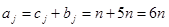

И, следовательно, в общем виде расчет смещения a i для любой i -ой детали на любой паре технологически связанных рабочих мест может быть определена как:

|

|

|

, (4.2)

, (4.2)

где  — составляющая смещения, определяемая неравенством времени обработки партии i -ой детали на данной паре связанных рабочих мест.

— составляющая смещения, определяемая неравенством времени обработки партии i -ой детали на данной паре связанных рабочих мест.

Вторая составляющая формулы (4.2) рассчитывается как произведение числа деталей в передаточной партии Nnep на продолжительность минимальной операции из двух операций, выполняемых на связанной паре рабочих мест  , т.е. как:

, т.е. как:

(4.3)

(4.3)

Первая составляющая формулы (4.2) определяется по формуле (4.1).

Решив задачу расчета смещения при условии обработки партии деталей одного наименования, решаем ее теперь исходя из условия, если на технологически связанной паре рабочих мест обрабатываются детали не одного, а нескольких наименований. С этой целью обратимся к паре связанных рабочих мест, приведенной в таблице 4.8.

Таблица 4.8

| Рабочие места | Детали | ||||||

| А | Б | В | Г | ||||

| Время обработки партии деталей, мин | |||||||

| 1 | 6 n | 4 n | 2 n | 8 n | |||

| 2 | З n | 2 n | 5 n | 10n | |||

На рабочих местах 1 и 2, как видно из таблицы 4.8, обрабатываются детали четырех наименований, последовательность обработки которых при решении задачи принимаем следующей: А —> Б —» В —> Г. Поэтому необходимо поочередно подсчитывать смещения, вызываемые последовательной обработкой партии деталей А, Б, В, Г.

При этом определяем сначала первую составляющую (формула 4.2, т. е.  ) для детали каждой i -ой очереди, отвлекаясь при этом от второй ее составляющей, т. е.

) для детали каждой i -ой очереди, отвлекаясь при этом от второй ее составляющей, т. е.  . Поскольку величина смещения может определяться или началом или окончанием обработки партии деталей каждого их наименования и заранее неизвестно, что лимитирует смещение: начало или окончание обработки партии деталей, то при расчете искомой величины смещения нужно всякий раз находить два значения.

. Поскольку величина смещения может определяться или началом или окончанием обработки партии деталей каждого их наименования и заранее неизвестно, что лимитирует смещение: начало или окончание обработки партии деталей, то при расчете искомой величины смещения нужно всякий раз находить два значения.

|

|

|

В частности, для партии деталей А рассматриваемого примера величина смещения, вызываемая началом их обработки, b А н = 0 величина смещения, вызываемая окончанием их обработки, b А к = (t'A -t"A)= 6n -3n = 3 n, а началом ее обработки — b А н.

Максимальное значение из двух найденных, равное 3п, принимается за искомое смещение для детали A.

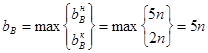

4.2. Схема обработки деталей A и Б на рабочих местах 1 и 2

Рассчитываем теперь смещение, определяемое деталью Б. Из схемы 4.2 а следует, что для совмещения времени начала обработки партии деталей Б на рабочих местах 1 и 2 искомое смещение должно быть принято равным

,

,

а для совмещения окончания ее обработки на той же паре рабочих мест искомое смещение, как это следует из схемы рис. 4.2 б, должно быть принято равным

.

.

Максимальное значение из двух найденных, т. е. 5п принимаем за искомое смещение  для детали Б, т. е. величина

для детали Б, т. е. величина

.

.

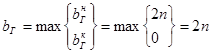

Из схемы рис. 4.3 а следует, что для детали В величина

,

,

Рис. 4.3. Схема обработки деталей А, Б и В на рабочих местах 1 и 2

а из схемы 4.3 б следует, что величина

.

.

Следовательно, величина

.

.

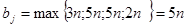

По аналогии величина смещения  для детали Г

для детали Г

.

.

Величина  определяется как

определяется как

.

.

Следовательно,  .

.

Переходя от частного к общему, делаем вывод, что величина  для детали любой очереди обработки может определяться по формуле:

для детали любой очереди обработки может определяться по формуле:

.

.

В свою очередь в более общем виде величина  может быть определена по формуле

может быть определена по формуле

,

,

а величина  по формуле

по формуле

.

.

И, следовательно, формула расчета величины  для детали любой очереди обработки в общем ее виде может быть представлена так:

для детали любой очереди обработки в общем ее виде может быть представлена так:

. (4.4)

. (4.4)

При моделировании любой рассматриваемой производственной системы по формуле (4.4) рассчитывается количество значений  по количеству наименований деталей на каждой технологически связанной паре рабочих мест. И в частности в иллюстрируемом нами примере таких значений получено четыре.

по количеству наименований деталей на каждой технологически связанной паре рабочих мест. И в частности в иллюстрируемом нами примере таких значений получено четыре.

Но поскольку величина смещения для любой пары связанных рабочих мест должна приниматься однозначной, то из всех найденных значений максимальное принимается за искомое, так как меньшие величины заведомо перекрываются этой максимальной величиной.

Следовательно, величина смещения  для каждой пары технологически связанных рабочих мест в общем виде может быть определена как

для каждой пары технологически связанных рабочих мест в общем виде может быть определена как

, (4.5)

, (4.5)

где j – номер пары связанных рабочих мест;

|

|

|

- составляющие смещения, определяемые неравенством времени обработки деталей на связанной паре рабочих мест для деталей 1,2,3-й, …, i -ой, …, k -ой очереди запуска;

- составляющие смещения, определяемые неравенством времени обработки деталей на связанной паре рабочих мест для деталей 1,2,3-й, …, i -ой, …, k -ой очереди запуска;

k – количество наименований деталей, связывающих j -ую пару рабочих мест.

Для получения смещения, учитывающего не только неравенство времени обработки деталей, но и время обработки передаточной партии деталей, к величине  следует прибавить время обработки принятой передаточной партии деталей, лимитирующей смещение и определяемой по формуле (4.3). Следовательно, суммарное смещение для любой пары связанных рабочих мест в конечном итоге может быть представлено в виде

следует прибавить время обработки принятой передаточной партии деталей, лимитирующей смещение и определяемой по формуле (4.3). Следовательно, суммарное смещение для любой пары связанных рабочих мест в конечном итоге может быть представлено в виде

. (4.6)

. (4.6)

При расчете смещений  по формуле (4.6) удобнее предварительно

по формуле (4.6) удобнее предварительно

определять  , а затем уже на их основе определять искомое смещение, т. е. значения

, а затем уже на их основе определять искомое смещение, т. е. значения  .

.

Для иллюстрации произведем такой расчет для нашего примера (табл. 4.8). Результаты такого расчета сведены в таблицу 4.9.

Таблица 4.9

| Рабочие места | Детали | |||

| А | Б В | Г | ||

|

| ||||

| 1 | 6n | 10n | 12n | 20n |

| 2 | Зn | 5n | 10n | 20n |

| 0 | +3n | +5n | +2n |

| +3n | +5n | +2n | 0 |

| +3n | +5n | +5n | +2n |

Из таблицы 4.9 следует, что величина  здесь должна быть принята равной 5n. Эта величина определяется как

здесь должна быть принята равной 5n. Эта величина определяется как

.

.

Приняв  , получаем искомое суммарное смещение

, получаем искомое суммарное смещение

.

.

Рис. 4.4. Схема процесса обработки партии деталей А, Б, В, Г на рабочих местах 1 и 2

На рис. 4.4 приведена схема обработки A, Б, В, Г для найденного смещения. Из приведенной схемы следует, что найденное смещение а j = 6п обеспечивает нормальное выполнение процесса обработки всех наименований деталей как на первом, так и на втором рабочем месте. При этом обеспечивается максимальная параллельность работы того и другого рабочего места, то есть в полной мере выдерживается параллельно-последовательная форма организации производственных процессов во времени. И в то же время процесс протекает непрерывно на том и другом рабочих местах.

При моделировании реальных процессов производства возможны следующие частные случаи:

• одно рабочее место технологически связанно с двумя и более рабочими местами. Этот случай имеет место тогда, когда одно рабочее место получает детали с нескольких рабочих мест;

• одно рабочее место специализируется на выполнении нескольких, не смежных операций технологического процесса обработки детали;

• рабочее место не полностью загружено, в этом случае возникает задача рационального распределения располагаемого резерва во времени;

• одно рабочее место специализируется на выполнении нескольких рядом стоящих операций технологического процесса обработки деталей. Этот случай имеет место тогда, когда одна операция сводного технологического маршрута обработки деталей недостаточна для полной загрузки некоторых рабочих мест;

• одно рабочее место связанной пары работает в одну смену, а второе рабочее место работает в две смены, т. е. имеет место разная сменность рабочих мест связанной пары. Этот случай возможен тогда, когда при заданной программе выпуска деталей трудоемкости работ на отдельных рабочих местах недостаточно для обеспечения работы некоторых рабочих мест в две смены.

При решении задачи моделирования во всех этих случаях тоже учитывается тот же принцип: ни начало, ни окончание обработки партии деталей на получающем рабочем месте не может опережать ее обработки на подающем рабочем месте.

|

|

|