|

Металлургическое производство. Литейное производство

|

|

|

|

Основным продуктом доменного производства является:

1)чугун;

2) алюминий;

3) сталь;

4) шлак

Совокупность исходных материалов для плавки металлов, взятых в расчетном массовом соотношении, называют:

1)шихтой

2)рудой

3)топливом

4)флюсом

Доменным процессом называют:

1) выплавку чугуна из железосодержащих материалов в специальных шахтных печах (домнах);

2) выплавку стали из чугуна в специальных шахтных печах (домнах);

3) выплавку сплавов из металлолома (скрапа) и железной руды в специальных шахтных печах (домнах);

4) выплавку чугуна из металлолома и шихты в электрических печах;

5) выплавку стали и чугуна из железосодержащих материалов в специальных шахтных печах (домнах).

С целью увеличения содержания ценных компонентов, руду подвергают:

1)обогащению;

2)разделению;

3)промыванию;

4)дроблению

Шихтой называют:

1) расплав, покрывающий поверхность жидкого металла, после затвердевания представляющий собой камневидное или стекловидное вещество;

2) составленные в необходимой пропорции и форме железная руда, марганцовые, хромовые и комплексные руды, топливо и флюсы;

3) смесь железной руды, каменного угля и известняка;

4) материалы преимущественно минерального происхождения, вводимые для образования шлака и для регулирования его состава, в частности для связывания пустой породы, продуктов раскисления металла, а также уменьшения процентного содержания вредных примесей;

5) смесь железной руды и кокса.

Доменная печь – это:

1) металлический сосуд, футерованный огнеупорным материалом и подвергающийся воздействию переменного электромагнитного поля;

2) пламенная регенеративная печь для выплавки стали из чугуна и стального лома, имеющая рабочее плавильное пространство в форме ванны, ограниченное снизу подиной, а сверху – сводом;

|

|

|

3) шахтная печь для выплавки чугуна из железной руды, устанавливаемая на бетонном фундаменте, имеющая кладку из огнеупорного кирпича, чугунные и шлаковые летки и др.;

4) металлургический агрегат для получения стали путем продувки воздухом или кислородом расплавленного чугуна, представляющий собой сосуд грушевидной или цилиндрической формы, выполненный из стального листа и футерованный основным огнеупорным кирпичом;

5) печь шахтного типа для плавки чугуна в литейных цехах.

Основным видом топлива доменного производства служит:

1) мазут

2) дрова

3) кокс

4) торф

Чугун выплавляют:

1) доменных печах

2) мартеновских печах

3) кислородных конвекторах

4) электрических печах

Суть передела чугуна в сталь состоит:

1) в снижении содержания углерода путем его окисления;

2) в снижении содержания примесей путем их избирательного окисления;

3) в снижении содержания углерода и примесей путем раскисления и легирования;

4) в снижении содержания углерода и примесей путем их избирательного окисления;

5) в увеличении содержания углерода и уменьшении содержания примесей путем их избирательного окисления и легирования.

Задача первого этапа выплавки стали заключается:

1) в удалении фосфора и серы;

2) в восстановлении железа из оксида железа;

3) в раскислении;

4) в уменьшение содержания в металле углерода и серы;

5) в удалении фосфора.

Задача второго этапа выплавки стали заключается:

1) в удалении фосфора и серы;

2) в восстановлении железа из оксида железа;

3) в раскислении;

4) в уменьшение содержания в металле углерода и серы;

5) в удалении фосфора.

Задача третьего этапа выплавки стали заключается:

1) в удалении фосфора и серы;

2) в восстановлении железа из оксида железа;

3) в раскислении;

|

|

|

4) в уменьшение содержания в металле углерода и серы;

5) в удалении фосфора.

Мартеновская печь – это:

1) металлический сосуд, футерованный огнеупорным материалом и подвергающийся воздействию переменного электромагнитного поля;

2) пламенная регенеративная печь для выплавки стали из чугуна и стального лома, имеющая рабочее плавильное пространство в форме ванны, ограниченное снизу подиной, а сверху – сводом;

3) шахтная печь для выплавки чугуна из железной руды, устанавливаемая на бетонном фундаменте, имеющая кладку из огнеупорного кирпича, чугунные и шлаковые летки и др.;

4) металлургический агрегат для получения стали путем продувки воздухом или кислородом расплавленного чугуна, представляющий собой сосуд грушевидной или цилиндрической формы, выполненный из стального листа и футерованный основным огнеупорным кирпичом;

5) печь шахтного типа для плавки чугуна в литейных цехах.

Конвертер – это:

1) металлический сосуд, футерованный огнеупорным материалом и подвергающийся воздействию переменного электромагнитного поля;

2) пламенная регенеративная печь для выплавки стали из чугуна и стального лома, имеющая рабочее плавильное пространство в форме ванны, ограниченное снизу подиной, а сверху – сводом;

3) шахтная печь для выплавки чугуна из железной руды, устанавливаемая на бетонном фундаменте, имеющая кладку из огнеупорного кирпича, чугунные и шлаковые летки и др.;

4) металлургический агрегат для получения стали путем продувки воздухом или кислородом расплавленного чугуна, представляющий собой сосуд грушевидной или цилиндрической формы, выполненный из стального листа и футерованный основным огнеупорным кирпичом;

5) печь шахтного типа для плавки чугуна в литейных цехах.

Дуговая плавильная электропечь – это:

1) металлический сосуд, футерованный огнеупорным материалом, подвергающийся воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл, снабженный дозатором шихты и изложницами и размещенный вместе с ними в вакуумных камерах;

2) печь для электроплавки сталей (и других сплавов), в которой необходимое для плавки тепло выделяется при прохождении электрического тока через расплавленный электропроводящий шлак;

|

|

|

3) металлический сосуд, футерованный огнеупорным материалом, подвергающийся воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл;

4) промышленная металлургическая печь с основной футеровкой, в которой для плавки металлов используется тепло электрической дуги с тремя графитовыми электродами, питающаяся от трехфазного сварочного трансформатора переменного тока;

5) промышленная металлургическая печь с кислой футеровкой, в которой для плавки металлов используется тепло электрической дуги постоянного тока.

Индукционная тигельная плавильная печь – это:

1) металлический сосуд, футерованный огнеупорным материалом, подвергающийся воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл, снабженный дозатором шихты и изложницами и размещенный вместе с ними в вакуумных камерах;

2) печь для электроплавки сталей (и других сплавов), в которой необходимое для плавки тепло выделяется при прохождении электрического тока через расплавленный электропроводящий шлак;

3) металлический сосуд, футерованный огнеупорным материалом, подвергающийся воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл;

4) промышленная металлургическая печь с основной футеровкой, в которой для плавки металлов используется тепло электрической дуги с тремя графитовыми электродами, питающаяся от трехфазного сварочного трансформатора переменного тока;

5) промышленная металлургическая печь с кислой футеровкой, в которой для плавки металлов используется тепло электрической дуги постоянного тока.

Вакуумная индукционная плавильная печь – это:

1) металлический сосуд, футерованный огнеупорным материалом, подвергающийся воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл, снабженный дозатором шихты и изложницами и размещенный вместе с ними в вакуумных камерах;

|

|

|

2) печь для электроплавки сталей (и других сплавов), в которой необходимое для плавки тепло выделяется при прохождении электрического тока через расплавленный электропроводящий шлак;

3) металлический сосуд, футерованный огнеупорным материалом, подвергающийся воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл;

4) промышленная металлургическая печь с основной футеровкой, в которой для плавки металлов используется тепло электрической дуги с тремя графитовыми электродами, питающаяся от трехфазного сварочного трансформатора переменного тока;

5) промышленная металлургическая печь с кислой футеровкой, в которой для плавки металлов используется тепло электрической дуги постоянного тока.

Электрошлаковый переплав – это:

1) осуществляют в вакуумных дуговых при пониженном остаточном давлении 100–0,1 МПа;

2) осуществляют в индукционных печах при пониженном остаточном давлении 100–0,1 МПа;

3) бездуговой процесс электроплавки сталей (и других сплавов), при котором необходимое для плавки тепло выделяется при прохождении электрического тока через расплавленный электропроводящий шлак;

4) осуществляют в электронно-лучевых печах при пониженном остаточном давлении 100–0,1 МПа;

5) осуществляют в плазменных печах при пониженном остаточном давлении 100–0,1 МПа.

Вакуумно-дуговой переплав – это:

1) осуществляют в вакуумных дуговых при пониженном остаточном давлении 100–0,1 МПа;

2) осуществляют в индукционных печах при пониженном остаточном давлении 100–0,1 МПа;

3) бездуговой процесс электроплавки сталей (и других сплавов), при котором необходимое для плавки тепло выделяется при прохождении электрического тока через расплавленный электропроводящий шлак;

4) осуществляют в электронно-лучевых печах при пониженном остаточном давлении 100–0,1 МПа;

5) осуществляют в плазменных печах при пониженном остаточном давлении 100–0,1 МПа.

Вакуумно-индукционных переплав – это:

1) осуществляют в вакуумных дуговых при пониженном остаточном давлении 100–0,1 МПа;

2) осуществляют в индукционных печах при пониженном остаточном давлении 100–0,1 МПа;

3) бездуговой процесс электроплавки сталей (и других сплавов), при котором необходимое для плавки тепло выделяется при прохождении электрического тока через расплавленный электропроводящий шлак;

4) осуществляют в электронно-лучевых печах при пониженном остаточном давлении 100–0,1 МПа;

5) осуществляют в плазменных печах при пониженном остаточном давлении 100–0,1 МПа.

|

|

|

Для повышения содержания меди в руде используют:

1) дробление;

2) промывание;

3) обогащение;

4) окисление.

Основным сырьем для производства меди служит:

1) боксит;

2) куприт;

3) железняк;

4) карбид

Черновую медь получают в:

1) конверторе

2) вагранках

3) доменной печи

4) отражательных пламенных печах

Основным сырьем для производства алюминия служит:

1) боксит;

2) куприт;

3) железняк;

4) рутил

Алюминий повышенной степени чистоты получают:

1) разложением

2) промыванием

3) легированием

4) рафинированием

Основным сырьем для производства титана служит:

1) боксит;

2) куприт;

3) железняк;

4) рутил

Основным сырьем для производства магния служит:

1) боксит;

2) куприт;

3) магнезит;

4) рутил.

Основным способом получения магния является:

1) пиролиз;

2) электролиз;

3) крекинг;

4) гидролиз.

Литье - это:

1) способ получения отливок в литейных формах, изготовленных из песчано-глинистых формовочных материалов и используемых для получения одной отливки;

2) способ получения деталей и заготовок сложной формы, больших и малых размеров из различных металлов, сплавов, пластмасс и других материалов, заключающийся в заливке расплавов в специально приготовленные литейные формы;

3) способ получения фасонных отливок в металлических формах;

4) способ получения отливок из сплавов цветных металлов и сталей, максимально приближающий размеры и форму отливки к размерам и форме готовой детали и позволяющий уменьшить или совсем исключить их последующую механическую обработку;

5) способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде.

Лучшими литейными сплавами являются:

1) латуни

2) чугуны

3) стали

4) твердые сплавы

Модельный комплект состоит из:

1) литейной формы для воспроизведения наружных контуров отливок и литейных стержней для образования внутренних полостей и отверстий;

2) чаши, стояка, шлакоуловителя, питателя, боковой прибыли, шейки;

3) опок, штырей, скоб и других приспособлений, необходимых для получения разовой песчаной формы;

4) литейной модели, стержневых ящиков, моделей литниковой системы, шаблонов для конкретной отливки, модельных плит и др.

Литниковая система состоит из:

1) литейной формы для воспроизведения наружных контуров отливок и литейных стержней для образования внутренних полостей и отверстий;

2) чаши, стояка, шлакоуловителя, питателя, боковой прибыли, шейки;

3) опок, штырей, скоб и других приспособлений, необходимых для получения разовой песчаной формы;

4) литейной модели, стержневых ящиков, моделей литниковой системы, шаблонов для конкретной отливки, модельных плит и др.

Элемент литниковой системы, предназначенный для удержания шлаков и других примесей, называется:

1) питателем;

2) шлакоуловителем;

3) стоком;

4) выпором

Формовочный комплект состоит из:

1) литейной формы для воспроизведения наружных контуров отливок и литейных стержней для образования внутренних полостей и отверстий;

2) чаши, стояка, шлакоуловителя, питателя, боковой прибыли, шейки;

3) опок, штырей, скоб и других приспособлений, необходимых для получения разовой песчаной формы;

4) литейной модели, стержневых ящиков, моделей литниковой системы, шаблонов для конкретной отливки, модельных плит и др.

Основным компонентом формовочных и стержневых смесей является:

1) огнеупорная основа

2) связующий компонент

3) специальные добавки

Связующим материалом, предназначенным для связывания между собой частиц, огнеупорной основой, является:

1) магнезит

2) песок

3) шамот

4) глина

Сохранение формовочной смесью своих рабочих свойств при повторном использовании называют:

1) долговечностью;

2) пластичностью;

3) огнеупорностью;

4) твердостью

Литейная форма состоит из:

1) чаши, стояка, шлакоуловителя, питателя, боковой прибыли, шейки;

2) литейной формы для воспроизведения наружных контуров отливок и литейных стержней для образования внутренних полостей и отверстий;

3) опок, штырей, скоб и других приспособлений, необходимых для получения разовой песчаной формы;

4) литейной модели, стержневых ящиков, моделей литниковой системы, шаблонов для конкретной отливки, модельных плит и др.

Литейный стержень – это:

1) приспособление, служащие для изготовления стержней;

2) вертикальный канал, соединенный с литниковой системой, предназначенный для выхода газов при заполнении формы жидким металлом, контроля заполнения формы, а иногда питания отливки металлом во время ее остывания;

3) отъемная часть литейной формы, оформляющая внутренние полости отливки;

4) специальная опорная поверхность литейной формы, служащая для установки литейного стержня;

5) приспособление в виде жесткой рамы (открытого ящика), служащее для удержания в нем формовочной смеси при изготовлении разовых песчаных форм, транспортирования и заливки металлом.

Для получения отверстий в отливках применяют:

1) литники

2) модели

3) опоки

4) стержни

Опока – это:

1) приспособление, служащие для изготовления стержней;

2) вертикальный канал, соединенный с литниковой системой, предназначенный для выхода газов при заполнении формы жидким металлом, контроля заполнения формы, а иногда питания отливки металлом во время ее остывания;

3) отъемная часть литейной формы, оформляющая внутренние полости отливки;

4) специальная опорная поверхность литейной формы, служащая для установки литейного стержня;

5) приспособление в виде жесткой рамы (открытого ящика), служащее для удержания в нем формовочной смеси при изготовлении разовых песчаных форм, транспортирования и заливки металлом.

Для увеличения производительности изготовления литейных форм применяется формовка:

1) ручная;

2) комбинированная

3) машинная

4) шликерная

Способность металлов и сплавов в расплавленном состоянии заполнять полость литейной формы и точно воспроизводить очертания отливки называется:

1) кристаллизацией;

2) жидкотекучестью;

3) ликвацией;

4) усадкой.

Неоднородность химического состава сплава в различных частях отливки называется:

1) пленами;

2) кристаллизацией;

3) жидкотекучестью;

4) ликвацией

Свойство литейных сплавов уменьшать объем при затвердевании и охлаждении называется:

1) жидкотекучестью

2) усадкой

3) кристаллизацией

4) рекристаллизацией

Литье в оболочковые формы – это:

1) способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде;

2) способ получения фасонных отливок в металлических формах;

3) способ получения отливок свободной заливкой расплава в разовую литейную форму, изготовленную из двух скрепленных рельефных полуформ из смеси, состоящей из мелкого кварцевого песка и крепителя – феноло-формальдегидной порошкообразной термореактивной смолы;

4) способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл, под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя отливку.

Литье в кокиль – это:

1) способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде;

2) способ получения фасонных отливок в металлических формах;

3) способ получения фасонных отливок в металлических формах, при котором на залитый в камеру прессования расплавленный метал, давит поршень;

4) способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл, под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя отливку.

Литье по выплавляемым моделям – это:

1) способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде;

2) способ получения фасонных отливок в металлических формах;

3) способ получения отливок свободной заливкой расплава в разовую литейную форму, изготовленную из двух скрепленных рельефных полуформ из смеси, состоящей из мелкого кварцевого песка и крепителя – феноло-формальдегидной порошкообразной термореактивной смолы;

4) способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл, под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя отливку.

Литье под давлением – это:

1) способ получения фасонных отливок в металлических формах;

2) способ получения отливок свободной заливкой расплава в разовую литейную форму, изготовленную из двух скрепленных рельефных полуформ из смеси, состоящей из мелкого кварцевого песка и крепителя – феноло-формальдегидной порошкообразной термореактивной смолы;

3) способ получения фасонных отливок в металлических формах, при котором на залитый в камеру прессования расплавленный метал, давит поршень;

4) способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл, под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя отливку.

Заливка расплава в металлическую пресс – форму под большим давлением называется литьем:

1) в оболочке формы;

2) центробежным;

3) в кокиль

4) под давлением

Литье центробежное – это:

1) способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде;

2) способ получения отливок, как правило, в металлических формах (изложницах), при котором расплавленный металл, под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя отливку;

3) способ получения отливок свободной заливкой расплава в разовую литейную форму, изготовленную из двух скрепленных рельефных полуформ из смеси, состоящей из мелкого кварцевого песка и крепителя – феноло-формальдегидной порошкообразной термореактивной смолы;

4) способ получения фасонных отливок в металлических формах, в котором на залитый в камеру прессования расплавленный метал, давит поршень;

Для получения литьем биметаллических изделий из композиций типа «сталь-бронза», «чугун-бронза», «сталь-чугун» и др. используют:

1) литье под давлением

2) кокильное литье

3) центробежное литье

4) литье вакуумным всасыванием

Пустотелые цилиндрические отливки получают литьем:

1) в кокиль:

2) под давлением;

3) в центробежные формы;

4) по выплавляемым моделям

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

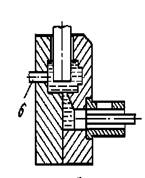

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

Самым широко применяемым литейным сплавов в промышленности является:

чугун

сталь

дюралимин

латунь

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок по разъемной модели в песчаные формы; 5) схема литья в кокиль. |

|

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема литья в кокиль; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема процесса изготовления отливок центробежным литьем. |

|

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок в оболочковые формы; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

| На рисунке изображена: | |

| 1) схема процесса изготовления отливок по выплавляемым моделям; 2) схема процесса изготовления отливок центробежным литьем; 3) схема процесса изготовления отливок на машинах с холодной камерой прессования; 4) схема процесса изготовления отливок на машинах с горячей камерой прессования; 5) схема литья в кокиль. |

|

|

|

|