|

Оборудование и инструменты

|

|

|

|

Кислородный баллон. Емкость кислородного баллона 40 л, давление кислорода 15 МПа, количество газа 6000 л, окраска синяя или голубая, надпись черной краской «Кислород», масса 60...70 кг.

Для приблизительного определения остаточного количества кислорода в баллоне VK используют формулу: VK= VбРк, где Vб — водная емкость баллона, л; Рк — давление кислорода, кг/см2.

Отметим, что газ в баллонах менее экономичен, чем жидкий кислород, поскольку увеличивается масса тары. В то же время жидкий кислород повышает безопасность работ, экологическую чистоту.

При работе с кислородными баллонами необходимо строго соблюдать правила безопасности. На месте установки для устранения падения баллоны крепятся к стене или стойке, их перевозят на специальных тележках или переносят на носилках. При транспортировке применяют резиновые или веревочные кольца, устраняющие соударение баллонов. Баллоны необходимо защищать от нагревания и не допускать загрязнения вентиля маслами и жирами, которые самовозгораются в кислороде. При замерзании вентиль отогревают ветошью, смоченной в горячей воде. Запрещается перевозить кислородные баллоны вместе с баллонами горючих газов.

Ацетиленовый баллон. Ацетиленовые стальные баллоны по конструкции и размерам подобны кислородным. Они наполняются пористой массой из угля или пемзы, пропитанной ацетоном. В одном объеме ацетона при нормальных условиях растворяется 23 объема ацетилена. Пористая масса обеспечивает равномерное распределение ацетона в баллоне, что увеличивает скорость растворения ацетилена и предотвращает взрыв.

Баллон белого цвета с надписью красной краской «Ацетилен». В качестве наполнителя обычно используется активированный березовый уголь с размером частиц 2...3 мм. Емкость баллона 40 л. В нем находится 4,6 кг ацетона. При давлении 1,9 МПа в баллоне растворено 4400 л ацетилена.

|

|

|

Баллонные вентили. Вентиль — запорное устройство, предназначенное для наполнения баллонов газом, его сохранения и подачи через редуктор к горелке и резаку.

Принцип работы вентилей одинаков для различных баллонов. Они различаются материалом, из которого изготовлены, присоединительной резьбой и способом уплотнения.

Кислородный вентиль изготавливают из латуни. Он ввинчивается в горловину баллона конической резьбой и рассчитан на максимальное давление 20 МПа. Уплотнительные элементы вентиля выполнены из фторопласта.

Ацетиленовый баллонный вентиль изготавливают из стали с расчетом на давление 3 МПа. Применение медных сплавов недопустимо. Открывают и закрывают вентиль специальным торцевым ключом. Редуктор к вентилю присоединяется с помощью хомута. Такое крепление исключает случайную установку ацетиленового вентиля на другие баллоны.

Баллонные редукторы. Редуктором называется устройство, с помощью которого понижается давление баллонного газа до рабочего и автоматически поддерживается постоянным, независимо от давления в баллоне и газопроводе.

На рисунке 13 показана схема одноступенчатого редуктора обратного действия. Он работает следующим образом. Газ из баллона поступает в камеру высокого давления 8 и закрывает клапан 9. Вращением винта 2 в корпусе 1 редуктора через нажимную пружину 3, мембрану 4 и диск со штоком 5 сжимается обратная пружина 7, клапан 9 поднимается и открывается отверстие для прохода газа в камеру низкого давления 13. Здесь газ расширяется и снижает свое давление.

Для автоматического поддержания рабочего давления на заданном уровне служит механическая система.

Если отбор газа в горелку уменьшается, то давление в камере низкого давления 13 повышается, нажимная пружина 3 сжимается, мембрана 4 и диск со штоком 5 опустятся, редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана, подача газа в камеру низкого давления уменьшится. Если отбор газа увеличивается, то давление в камере 13 понижается, и этот процесс будет автоматически повторяться.

|

|

|

Манометром 6 измеряется давление в камере высокого давления 8, а манометром 11 — в камере низкого давления 13. При повышении давления в камере низкого давления сверх рабочего происходит сброс газа в атмосферу через предохранительный клапан 12.

Рисунок 13 Схема одноступенчатого

редуктора обратного действия

1 – корпус; 2 – винт; 3 – нажимная пружина; 4 – мембрана; 5 – диск со штоком; 6 – манометр; 7 – обратная пружина; 8 – камера высокого давления; 9 – клапан; 10 – крышка; 11 – манометр; 12 – предохранительный клапан; 13 – камера низкого давления

Рисунок 13 Схема одноступенчатого

редуктора обратного действия

1 – корпус; 2 – винт; 3 – нажимная пружина; 4 – мембрана; 5 – диск со штоком; 6 – манометр; 7 – обратная пружина; 8 – камера высокого давления; 9 – клапан; 10 – крышка; 11 – манометр; 12 – предохранительный клапан; 13 – камера низкого давления

| Принцип действия редукторов определяется их характеристикой. Редукторы обратного действия имеют возрастную характеристику. В них с уменьшением давления газа в баллоне рабочее давление повышается. Редукторы прямого действия имеют падающую характеристику. По конструкции редукторы сильно отличаются друг от друга, по принципу действия и основным деталям одинаковы. Окрашивают редукторы в тот же цвет, что и баллоны с газом. Наиболее удобны в эксплуатации редукторы обратного действия. |

Кроме однокамерных применяют двухкамерные редукторы. Они обеспечивают более постоянное рабочее давление, менее склонны к замерзанию, но более сложны по конструкции.

Основными типами баллонных редукторов являются ДКП-2-78; ДАП-2; ДВП-2; ДПП-2; ДКД-9; ДКД-15; ДАР-2;ДПР-2.

Ацетиленовые генераторы. Аппарат для получения ацетилена разложением карбида кальция водой называется ацетиленовым генератором.

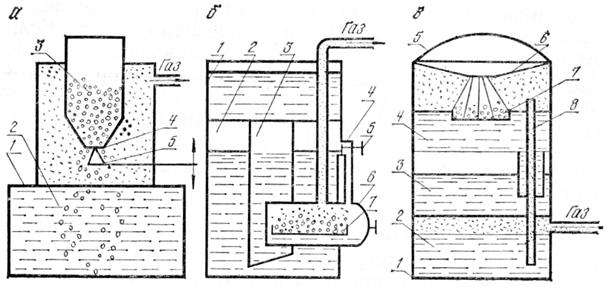

Рисунок 14 Схемы ацетиленовых генераторов

а - карбид в воду (KB): 1 – корпус; 2 – вода; 3 – бункер; 4 – отверстие; 5 – клапан; б - вода на карбид (ВК): 1 – корпус; 2 – газозборник; 3 – трубка; 4 – трубка; 5 – вентиль; 6 – реторта; 7 – корзина; в - вытеснение воды (ВВ): 1 – корпус; 2 – промыватель; 3 – перетеснитель; 4 – газообразователя; 5 – перетеснитель; 6 – мембрана; 7 – корзина; 8 – переливная трубка

|

|

|

Все ацетиленовые генераторы имеют следующие основные части: газообразователь, газосборник, предохранительный затвор, автоматическую регулировку количества вырабатываемого ацетилена.

Схемы генераторов различных систем показаны на рисунке 14 а, б, в. Генераторы системы KB (рисунок 14, а) работают по следующему принципу. Карбид кальция из бункера 3 подают через отверстие 4 в большой объем воды 2 в корпусе 1. Образуется ацетилен. Он хорошо промывается водой, охлаждается и поступает к потребителю. Подача карбида кальция регулируется клапаном 5.

У генераторов системы ВК (рисунок 14, б) подача воды в зону реакции дозированная. Карбид кальция, помещенный в корзину 7, реагирует с малым объемом воды, которая через трубку 4 при открытии вентиля 5 поступает в реторту 6. Здесь образуется ацетилен и поступает к потребителю. При повышении в газосборнике 2 давления вода вытесняется через трубу 3 в верхнюю зону корпуса 1. Уровень воды опускается ниже трубки 4 и она не поступает в реторту. Ацетилен не образуется. При падении давления в газосборнике вода снова поднимается и через трубку 4 поступает в реторту. Процесс продолжается.

Ацетиленовые генераторы системы ВВ более надежны и удобны в эксплуатации, малогабаритные, коэффициент использования карбида кальция в них достигает 0,85 (ВК – до 0,3), поэтому они наиболее часто применяются. Применяются в передвижных генераторах низкого и среднего давления с производительностью до 10 м3/ч (ВК – до 3 м3/ч).

Генераторы системы ВВ (рисунок 14, в) имеют периодически меняющийся уровень воды в зависимости от расхода ацетилена. Крышка 5 снимается. Через горловину в корпусе 1 до контрольной пробки заливается вода. Она заполняет газообразователь 4, перетеснитель 5 и промыватель 2, расположенные в корпусе генератора. В корзину 7 засыпается карбид кальция, корзина ставится в корпус 1, который закрывается крышкой 5. При соприкосновении карбида кальция с водой образуется ацетилен, который через переливную трубку 8 поступает в промыватель 2, а из него к потребителю. При давлении газа выше рабочего уровня вода из газообразователя 4 вытесняется в перетеснитель 3, мембрана 6 и корзина 7 поднимаются вверх, контакт карбида с водой прекращается, давление падает. Вода поднимается в газообразователь, корзина опускается, карбид опять контактирует с водой.

|

|

|

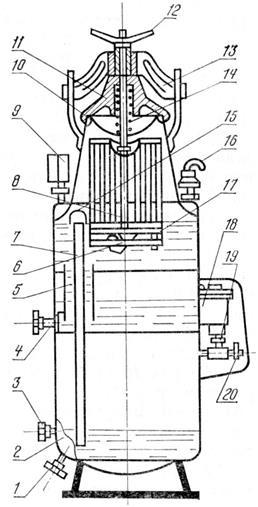

Ацетиленовый передвижной (переносной) генератор АСП-1,25-7 (рисунок 15) производительностью 1,25 м3/ч с рабочим давлением 0,001...0,007

МПа работает по системе ВВ. Он представляет собой вертикальный цилиндрический сосуд, корпус 2 которого состоит из трех частей: верхней (газообразователь), средней (перетеснитель) и нижней (промыватель).

Вода в генератор заливается через горловину до уровня контрольной пробки 3, карбид кальция загружается к корзину 8 с теплораспределительной вставкой 17 и поддоном 6. Теплораспределительная вставка обеспечивает выравнивание температуры в газообразователе и исключает возможность перегрева при переработке карбидной мелочи. Корзина 8 соединена с крышкой 11. Уплотнение между крышкой и горловиной генератора обеспечивается мембраной 10 за счет усилия, создаваемого винтом 12 через траверсу 13.

Ацетилен, получаемый в газообразователе, по переливной трубке 7 поступает в промыватель. Барботируя через слой воды, охлаждается и промывается. Наконечник 15 предотвращает унос воды в промыватель. Из промывателя ацетилен через вентиль 20 по шлангу 19 поступает через предохранительный затвор 18 к сварочной горелке или резаку. Предохранительный затвор защищает генератор от проникновения в него пламени при обратном ударе.

Давление ацетилена внутри генератора контролируется по манометру 9. При повышении в газообразователе давления пружина 14 сжимается, и корзина перемещается вверх, а вода вытесняется в перетеснитель. Уменьшается уровень замоченного карбида кальция и ограничивается выработка ацетилена.

Рисунок 15 Ацетиленовый генератор АСП-1,25-7

Рисунок 15 Ацетиленовый генератор АСП-1,25-7

| Предохранительный клапан 16 служит для сброса избыточного давления ацетилена. При подготовке генератора к работе залить воду в газообразователь и промыватель через горловину, трубки 5 и 7 до уровня контрольной пробки 3, опустить в горловину генератора загруженную карбидом корзину 8 и уплотнить крышку 11. Плавно открыть вентиль 20 и продуть ацетиленом шланги и сварочную горелку или резак в течение минуты. После полного разложения карбида необходимо перезарядить генератор. После окончания работы тщательно промыть корзину, слить ил из газообразователя и иловую воду из промывателя через штуцеры 4 и 1, промыть генератор. |

Предохранительные затворы. Предохранительный затвор — это устройство, предназначенное для предохранения ацетиленовых генераторов от взрывной волны при обратном ударе пламени из сварочной горелки или резака.

|

|

|

Обратным ударом называется воспламенение горючей смеси в каналах горелки или резака и распространение пламени навстречу потоку горючего газа. При отсутствии предохранительного затвора может произойти взрыв. Обратный удар происходит в том случае, когда скорость подачи горючего газа меньше, чем скорость его воспламенения. Это происходит при перегреве горелки или засорении сопла. Для предотвращения взрыва применяют жидкостные или сухие затворы.

На рисунке 16 (а...г) показана схема водяного затвора. Он состоит из цилиндрического корпуса 1 и двух трубок — газоподводящей 4 и предохранительной 8. Предохранительная трубка короче газоподводящей и снабжена воронкой 6 с отбойником 7. На корпусе затвора находятся газовыпускной 3 и контрольный 2 краны, а на газоподводящей трубке — кран 5. При нормальной работе газ поступает по трубке 4 через воду и кран 3 к потребителю (рисунок 16, б). При обратном ударе (рисунок 16, в) давление в затворе возрастает, вода вытесняется в трубку 4, а из предохранительной трубки выбрасывается наружу. Пламя не может пройти в генератор. Воздух засасывается, и затвор (рисунок 16 г) опять работает.

На рисунке 16 д показан сухой затвор ЗСН-1,25. Преимущество сухого затвора состоит в том, что он может работать при любой температуре окружающей среды.

Ацетилен поступает через штуцер 2 в корпус 7, поднимает клапан 9 до соприкосновения с мембраной 10 и по петлевому каналу в стакане 8 в виде отверстий, соединенных пазами на торцах корпуса и уплотненных мембраной 10 и прокладкой 6, через отверстие в мембране и ниппель 13 поступает к потребителю.

В случае обратного удара клапан 9 и шарик 5 перекрывают входные отверстия затвора и исключают взрыв. Взрыв локализуется в объеме между клапаном и мембраной 10.

Сварочные горелки. Сварочной горелкой называется устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени необходимой мощности, размеров и формы.

Рисунок 16 Схема работы водяного затвора (а…г), сухого затвора ЗСН-1,25 (д)

водяной затвор: 1 – цилиндрический корпус; 2 – контрольный кран; 3 – газовыпускной кран; 4 – газоподводящая трубка; 5 – кран; 6 – воронка; 7 – отбойник; сухой затвор: 1 – наконечник; 2 – штуцер; 3 – крышка; 4 – втулка; 5 – шарик; 6 – прокладка; 7 – корпус; 8 – стакан; 9 – клапан; 10 – мембрана; 11 – крышка; 12 – болт; 13 - ниппель

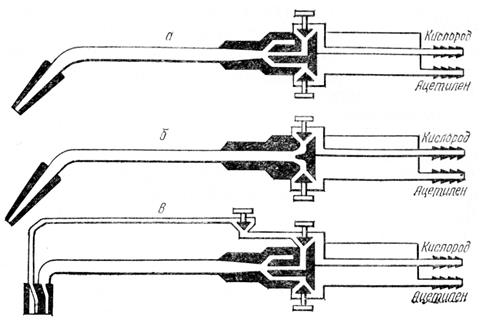

По способу подачи газа и кислорода в смесительную камеру сварочные горелки классифицируются на инжекторные и безынжекторные.

В инжекторной сварочной горелке (рисунок 17, а) подача ацетилена в смесительную камеру осуществляется за счет подсоса (инжекции) его струей кислорода, вытекающего с большой скоростью из отверстия инжектора. Из смесительной камеры горючая смесь по трубке наконечника подается к мундштуку. Мощность сварочного пламени регулируется ацетиленовым и кислородными расходными вентилями. При подсоединении ацетиленового шланга к сварочной горелке надо учитывать, что накидная гайка штуцера имеет левую резьбу. Для нормальной работы инжекторных сварочных горелок необходимо, чтобы давление кислорода было 0,15...0,5 МПа, ацетилена — 0,001...0,15 МПа.

Преимуществом инжекторной горелки является то, что она может работать на горючем газе низкого и среднего давления, а недостатком — непостоянство горючей смеси.

Рисунок 17 Схемы сварочных горелок

а - инжекторной; б - безынжекторной; в – резака

В безынжекторной сварочной горелке (рисунок 17, б) ацетилен и кислород подаются примерно под одинаковым давлением 0,05...0,15 МПа. В них инжектор заменен смесительным соплом. Безынжекторные сварочные горелки менее универсальны, чем инжекторные, так как работают только на ацетилене среднего давления.

Универсальный инжекторный резак (рисунок 17, в) отличается от инжекторной горелки тем, что имеет дополнительную трубку с расходным вентилем для подачи режущего кислорода и специальный разборный мундштук со сменными наружными и внутренними частями. Горючая смесь поступает через кольцевой зазор между наружной и внутренней частями мундштука и при сгорании образует подогревающее пламя. Режущий кислород поступает через центральное отверстие внутренней части мундштука.

Основные детали сварочных горелок изготовляются из латуни ЛС59-1. Масса универсальных сварочных горелок микро-, малой и средней мощности колеблется в пределах 0,24...0,85 кг.

Шланги.

Для подвода газов к горелкам и резакам применяют специальные шланги (рукава), изготовленные из вулканизированной резины с одной или двумя тканевыми прокладками. Шланги рассчитаны для работы при температуре окружающего воздуха -35°... +50 °С. Специальные шланги из морозостойкой резины могут работать при температуре окружающего воздуха до -65 °С.

По ГОСТ 9356—75 шланги в зависимости от назначения и условий работы изготовляют трех типов: I — для подачи ацетилена и некоторых других горючих газов под рабочим давлением не более 0,6 МПа; II — для подачи жидкого горючего (керосина, бензина) под рабочим давлением не более 0,6 МПа; III — для подачи кислорода под рабочим давлением не более 1,5 МПа.

Шланги выпускают с внутренним диаметром 6, 9, 12 и 16 мм длиной 10, 14 м и более. Шланги с диаметром 6 мм применяют для горелок малой мощности типа ГСМ-53, «Звездочка» и др. Для горелок средней и большой мощности применяют шланги с внутренним диаметром 9, 12 и 16 мм. Длина шлангов для газосварочных постов 8...20 м.

Шланги имеют цветной несмываемый слой или сплошную цветную полосу по всей длине: для ацетилена — красный, жидкого горючего — желтый, кислорода — голубой.

|

|

|