|

Формирование пленок электронно–лучевым методом

|

|

|

|

Установка 01НЭ–7–004 «Оратория–9»

Данная установка имеет большую цилиндрическую рабочую камеру. Внутри рабочей камеры расположены две электронно–лучевые пушки с магнитной отклоняющей системой, блок ИК–нагрева, роторно–планетарное подколпачное устройство, датчики контроля температуры и толщины напыленной пленки с помощью переносного прибора КИТ–2. Весь технологический цикл распыления материала и напыления пленки может производиться автоматически с заданием режимов по реле времени. Общее управление осуществляется блоком УСУПМ–1. Внешний вид подколпачного устройства данной установки представлен на рисунке 7.12.

В состав вакуумной установки входят:

1) каркас, в котором размещается высоковакуумная система с рабочей камерой;

2) стойка питания и управления, служащая для автоматического управления вакуумной откачкой, устройством нагрева, вращением подложек и электронно–лучевыми пушками

3) две стойки управления, раздельно для каждой электронно–лучевой пушки.

Рис. 7.12. Внешний вид подколпачного устройства установки «Оратория–9»

Схема данной установки представлена на рисунке 7.13.

С наружной стороны рабочей камеры 8, смонтированной в каркасе 4 установки, приварены трубки, по которым подается холодная вода при ее работе или горячая при обезгаживании, а также напуске воздуха (для снижения конденсации паров воды из атмосферы на внутренних стенках камеры). В открывающейся на петлях дверце имеется смотровое окно. В верхней части камеры размещены кварцевый датчик 7 для измерения толщины наносимой пленки и карусель с тремя планетарными подложко-держателями 9, а в нижней – два электронно–лучевых испарителя 11 и две заслонки 10 с электромагнитными приводами, а также нагреватели и датчик контроля температуры подложек.

|

|

|

Для достижения высокого вакуума служит паромасляный насос 3, имеющий скорость откачки 9000 л/с, соединенный для создания предварительного вакуума с механическим (форвакуумным) насосом 1. Для уменьшения попадания масла в рабочую камеру на форвакуумном трубопроводе, а также на входном патрубке паромасляного насоса установлены соответственно азотные ловушки 2 и 5.

Рис. 7.13. Схема вакуумной установки 01НЭ–7–004 («Оратория–9»)

1,3 – механический (форвакуумный) и паромасляный насосы, 2,5– азотные ловушки, 4 – каркас, 6 – высоковакуумный затвор, 7 – кварцевый датчик, 8 – рабочая камера, 9 – планетарный подложкодержатель, 10 – заслонка, 11 – электронно–лучевой испаритель, 12 – обводная магистраль.

При работе установки 01НЭ–7–004 в рабочую камеру (8) устанавливают три подложкодержателя (9) с подложками и откачивают камеру до высокого вакуума, после чего включают вращение планетарного механизма с подложками, затем включается нагреватель подложек и оба шкафа питания испарителей. После нагрева до заданной температуры и выдержки подложек при этой температуре включается накал каждого испарителя и устанавливается ток эмиссии на заданное значение, достаточное для разогрева и обезгаживания испаряемых материалов. При обезгаживании луч сканирует по продольной оси тигля для разгонки шлаков в зоне испарения. В начале распыления материалов производится отпыл на заслонку, которая после разгонки шлаков открывается и распыляемый материал наносится на подложки. При распылении луч может быть сфокусирован в центр тигля или сканировать поверхность материала в тигле. После открытия заслонки запускается реле времени работы данного испарителя. После отключения обоих испарителей нагрев подложек отключается и реле времени начинает отсчитывать время остывания. По окончании остывания подложек подается сигнал «конец цикла» (в течение 10 секунд звучит звуковой сигнал). Установка может работать и в ручном режиме, при этом все команды согласно технологическому процессу выполняет оператор, он задает соответствующие токи, напряжения и длительности процесса, открывает и закрывает заслонки для обеспечения требуемой толщины формируемой пленки.

|

|

|

Электронно–лучевой испаритель представлен на рисунке 7.14.

Электронно–лучевой испаритель (рис. 7.14) состоит из трех основных частей: электронной пушки, фокусирующей и отклоняющей систем и водоохлаждаемого тигля.

Электронная пушка служит для формирования потока электронов и состоит из вольфрамового катода 6 и фокусирующей системы 7. Электроны, излучаемые нагретым катодом, проходят через фокусирующую систему, ускоряются за счет разности потенциалов между катодом и анодом до 10 кВ и формируются в электронный луч 8.

Рис. 7.15. Электронно–лучевой испаритель.

1 – полюсный наконечник, 2 – электромагнит, 3 –водоохлаждаемый тигель, 4 – испаряемый материал, 5 – поток наносимого материала, 6 – термокатод, 7 – система, фокусирующая электронный луч, 8 – траектория электронного луч, 9 – напыляемая пленка, 10 – подложка

Отклоняющая система формирует магнитное поле, перпендикулярное направлению движения электронов, выходящих из фокусирующей системы, и состоит из полюсных наконечников 1 и электромагнита 2. Между полюсными наконечниками расположены водоохлаждаемый тигель 3 и электронная пушка. Отклоняющая система направляет электронный луч в центральную часть водоохлаждаемого тигля 3. В месте попадания луча в испаряемом материале создается локальная зона испарения вещества из жидкой фазы. Нагретый электронной бомбардировкой материал 4 испаряется, и поток паров 5 осаждается в виде тонкой пленки 9 на подложке 10. Изменяя ток в катушке электромагнита 2, можно перемещать луч вдоль тигля, что обеспечивает лучшее образование зоны расплава и предотвращает образование "кратера" в испаряемом материале.

Медные водоохлаждаемые тигли емкостью 50 см3 и более обеспечивают длительную непрерывную работу без добавления испаряемого материала, который, кроме того, не контактирует в расплавленном виде с медными стенками тигля, а значит, и исключается их взаимодействие, загрязнение формирумой пленки материалом тигля.

|

|

|

Электронно–лучевые испарители могут быть одной многотигельной конструкции, с разворотом луча на 270 и 180°. При угле отклонения электронного луча до 270° исключается попадание испаряемого материала на катод и загрязнение наносимых пленок материалом катода, который во время работы также распыляется.

5. Испарение с использованием резистивного нагрева

Достоинства: высокий КПД, низкая стоимость оборудования, безопасность в работе, малые габаритные размеры.

Факторы ограничивающие применения испарителей с резистивным нагревом: Испарение материала нагревателя (может загрязнятся пластина им).

Испарители этого типа могут быть с непосредственным или косвенным нагревом испаряемого вещества.

Материалы, используемые для изготовления должны отвечать следующим требованиям:

· Испаряемость материала испарителя при температуре испарения материала должна быть пренебрежимо малой.

· Для хорошего теплового контакта, материал испарителя должен хорошо смачиваться расплавленным испаряемым веществом

· Между испарителем и испаряемым веществом не должным происходить никакие химические реакции, образовываться сплавы, которые могут привести к загрязнению пленок и разрушению испарителя

Для изготовления испарителей используют тугоплавкие металлы: W, Tn, Mo.

Следует отметить, что алюминий в расплавленном состоянии обладает высокой химической активностью и взаимодействует, практически с любыми металлами, из которого изготавливаются испарители. Поэтому такие испарители являются одноразовыми.

6. Индукционные испарители

На рис. 7.4 показана схема устройства для нанесения покрытия в вакууме, имеющее испарительные тигли с индукционным нагревом. Это устройство имеет два тигля с индукционным нагревом. Тигли достаточно близко расположены один от другого, причем между двумя отдельными катушками, окружающими тигли, существует индукционная связь. В устройство входит приспособление для индуцирования в электрической цепи питания каждой катушки напряжения одинакового по величине и противоположного по знаку напряжению индуцируемому в этой катушке рядом расположенной катушкой.

|

|

|

Известно, что испаряемые материалы могут вступить во взаимодействие с материалом испарителя. Это приводит к быстрому разрушению испарителя и загрязнению пленки материалом испарителя. Экспериментально установлено, что вольфрамовые проволочные спирали при испарении алюминия и никеля выходят из строя уже после одного двух циклов испарения. Что касается ленточных вольфрамовых испарителей, то их срок службы ограничивается в основном одним – тремя циклами испарения. При испарении смеси Rh c Gf ленточные испарители выходят из строя раньше окончания первого цикла напыления.

Рис 7.4. Схема устройства для нанесения покрытия в вакууме, имеющее испарительные тигли с индукционным нагревом.

Одним из способов устранения взаимодействия испаряемого материала с материалом испарителя является выбор определенных материалов для нагревателей в виде тиглей. Это достигается применением тигельных испарителей (тигли графитовые или из оксидов металлов). Рассмотрим в какой степени пригодны тигли для испарения различных материалов. Тигли из Al2O3 и BeO пригодны для испарения при температурах до 1600–1750 °С. Технология изготовления этих тиглей заключается в многократном нанесении на вольфрамовую спираль водной суспензии оксидов Al или Be с последующим отжигом каждого слоя. Процесс повторяется несколько раз до получения стенок тигля необходимой толщины. Тигли из Al2O3 успешно применяются для испарения металлов с низким давлением паров: Cu, Ge, Mn, Fe, Ni, Ag, Sn. Тигли из BeO используются для испарения Со, Fe, Si. Недостатком этих испарителей является то, что они сильно подвержены образованию трещин при высокой температуре, вследствие чего вольфрамовый нагреватель становиться доступным воздействию расплавленных материалов.

Тигли из оксида тория могут применяться для испарения металлов при температурах, достигающих 2200 0С. Но они как и предыдущие подвержены растрескиванию покрытия на вольфрамовой спирали. Тигли из оксида кремния самые неэффективные из класса тигельных испарителей, выполненных из оксидов металлов, так как верхний предел рабочих температур у них равен 1100 °С.

Наиболее предпочтительными тигельными испарителями являются графитовые тигли. Графитовые испарители могут применяться до температур порядка 2500 0С. К тому же графит достаточно технологичен и хорошо поддается механической обработке. Эти тигли менее подвержены испаряемым материалом и могут использоваться для испарения значительных количеств материалов. Однако необходимо учитывать, что ряд материалов, например Al, Si, Ti, при высоких температурах реагирует с углеродом с образованием карбидов и поэтому для их испарения не могут быть использованы графитовые тигли. Из графитовых испарителей эффективно испаряются Be, Ag, Sr. Недостатком графитовых тиглей являются также их способность легко поглощать газы, что усложняет их технологическое использование в вакууме. Многие оксиды активно восстанавливаются углеродом, что дает возможность очистки металлов путем применения графитовых тиглей. Нельзя допускать контакта между графитом и вольфрамом, если желателен большой срок службы нагревателя, так как уже при температуре 1500 0С образуется карбид W, снижающий проводимость нагревателя и делающий его более хрупким. Большим недостатком графита является его малая теплопроводность, в результате чего графитовые тигли не обеспечивают быстрый нагрев испаряемого вещества. Недостаточная пластичность графита не позволяет изготавливать из него нагреватели малого сечения, и поэтому потери тепла при теплопередаче обычно высоки.

|

|

|

Все вышеперечисленные недостатки рассмотренных тигельных испарителей приводят к выводу о необходимости дальнейшего поиска способов устранения взаимодействия испаряемого материала и материала нагревателя. Такими способами устранения взаимодействия испаряемого материала с испарителем являются способы, основанные на применении специальных испарителей, т.е. испарителей с покрытием, материал которого не взаимодействовал бы с испаряемым веществом. В качестве испарителей используются обычно вольфрамовые, танталовые или молибденовые ленты с углублениями или без них. Углубление в вольфрамовой ленте, в следствие их большой хрупкости, может быть получено фрезеровкой, в танталовой и молибденовой – штамповкой. В качестве материала покрытия используются карбиды и бориды тугоплавких металлов (Ti, Hf, Mo, Zr, V, Nb, Cr, W), образующиеся при высоких температурах.

Карбиды и бориды тугоплавких металлов являются металлоподобными фазами. Связь атомов металла с атомами углерода и атомами бора имеет металлический характер. Этим объясняется то, что карбиды и бориды имеют примерно такое же электросопротивление, как и металлы, и для них, как и для металлов сохраняется постоянство отношения электропроводности к теплопроводности. Особенностью этих соединений является тугоплавкость, высокая твердость, способность некоторых из них переходить в состояние сверхпроводимости и др. Карбиды отличаются от боридов более высокой температурой плавления. Так например, карбид гафния имеет температуру плавления 3890 0С, а борид гафния – 3250 0С. Модули упругости этих соединений имеют высокое значение (21500 – 71000). Они хрупки и обладают пластичностью только при высоких температурах (1400 – 1900 0С). Бориды и карбиды обладают высокой химической стойкостью в различных агрессивных средах и хорошо сопротивляются окислению на воздухе при высоких температурах.

В настоящее время находят применение соединения боридов и карбидов нескольких металлов (Ni, Cr и др.). Такие многокомпонентные бориды и карбиды обладают повышен-ными прочностью, износостойкостью и акалиностойкостью по сравнению с однокомпонентными карбидами и боридами. Изделия из карбидов и боридов изготавливаются методом порошковой металлургии. Обычные методы механической обработки непригодны для изделий из карбидов и боридов. Для этой цели используется электроискровая и ультразвуковая обработка.

На рис. 7.5 показано устройство для нанесения алюминия на полупроводниковые пластины путем вакуумного напыления. В данном устройстве применяется испаритель, который имеет поверхностный слой из соединения нитридов и карбидов металлов: Ti, Zr, Hf, V, Ta и инертен к расплавленному алюминию. Поверхностный слой удерживает часть расплава металла в контакте с тиглем. Нагревание испарителя до температуры выше, чем температура расплава осуществляется пропусканием электрического тока последовательно через испаритель и алюминий в расплаве. Материал испарителя имеет более высокое удельное сопротивление по сравнению с алюминием. В устройстве предусмотрено возвратно-поступательное перемещение пластины относительно испарителя со скоростью регулируемой для получения однородного покрытия на пластине.

Рис. 7.5. Аппарат для нанесения алюминия на полупроводниковые пластины путем вакуумного напыления

Использование испарителей с покрытиями из карбидов и боридов показало, что они более долговечны, чем испарители без покрытий. Экспериментально установлено, что те же вольфрамовые испарители с покрытиями из боридов и карбидов могут использоваться в течении четырех и более циклов испарения.

Достоинством таких испарителей является и то, что они более экономичны и технологичны по сравнению с графитовыми тиглями. В этом отношении испарители с покрытием из боридов и карбидов отличаются простотой изготовления и использования. Хорошая теплопроводность нагревателей из W, Mo и Та позволяет осуществлять быстрый нагрев испарителей и испаряемого вещества до требуемой температуры. Так как испарители изготавливаются из тонкой ленты, они имеют малый объем. Вследствие этого потери тепла у них значительно меньше, чем у графитовых тиглей. Все достоинства испарителей с покрытиями из боридов и карбидов, приведенные выше, показывают перспективность их использования в различных отраслях современной техники, включая и технологию производства изделий интегральной электроники.

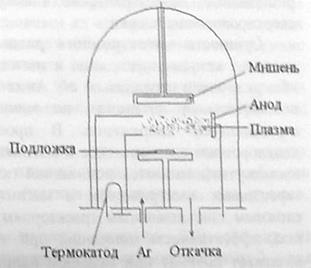

7. Магнетронное распыление

Магнетронное распыление, являясь разновидностью ионного распыления, занимает среди методов получения пленок особое место благодаря своим исключительным возможностям. Имея все достоинства ионного распыления, магнетронное распыление свободно от ряда недостатков ИР. Прежде всего, существенно возросла скорость нанесения пленок - она приближается к значениям, характерным для термовакуумного испарения. Уменьшены радиационные повреждения осаждаемых пленок, снижен перегрев подложки; удается получить пленки с пониженным уровнем загрязнений. Магнетронная распылительная система (МРС) является более эффективной по сравнению с другими системами ИР.

Магнетронное распыление предложено сравнительно недавно, и хотя еще далеко не реализованы все его возможности, уже нашло широкое применение в технологии тонких пленок. В МРС возможно осуществлять распыление со смещением, реактивное и высокочастотное распыление. В микроэлектронном производстве с помощью магнетронного распыления получают пленкиметаллов и сплавов для проводников и контактных площадок ИМС, резистивные, диэлектрические и полупроводниковые пленки, магнитные и сверхпроводящие пленки.

Сущность магнетронного распыления. Основными элементами МРС являются катод-мишень, анод и магнитная система; подложки располагаются вблизи мишени параллельно ей. Анод обычно заземлен или имеет небольшой положительный потенциал, на мишень от источника питания подается отрицательное напряжение. В пространстве анод — катод создаются неоднородные электрическое и магнитное поля. Лавинный пробой разрядного промежутка начинается ионизацией газа свободными электронами. Однако в скрещенных электрическом и магнитном полях электроны двигаются по сложным циклоидальным траекториям неоднократно сталкиваясь с атомами газа, эффективность ионизации при этом велика. Тлеющий разряд в МРС возникает поэтому при меньшем напряжении анод - катод, чем в обычной диодной системе, по этой причине МРС считается низковольтной системой.

Эмитированные с катода под действием ионной бомбардировки электроны поддерживают и развивают разряд. Магнитным полем электроны как бы прижаты к мишени, а электрическое поле тянет их к аноду. При столкновении с атомами газа электроны ионизируют их, постепенно теряя энергию, полученную в электрическом поле, и только после этого попадают на анод. Таким образом, большая часть энергии электронов уходит на ионизацию, благодаря чему увеличивается плотность плазмы, возрастает ионный ток на мишень, увеличивается скорость распыления и, следовательно, скорость напыления.

Важно, что на подложку, как и на анод, попадают низкоэнергетические электроны, которые не могут вызвать значительного перегрева ее. Это позволяет увеличивать скорость напыления без опасности разрушения подложки или недопустимого перегрева пленки.

Воздействие магнитного поля эквивалентно увеличению давления. Следовательно, при наличии магнитного поля достаточной величины процесс распыления с высокой скоростью можно вести при пониженном давлении. Локализация плазмы у мишени позволяет при MP использовать обычные для метода ТВИ методы контроля толщины и скорости напыления пленок с помощью свидетелей и кварцевого датчика.

Параметрами процесса магнетронного распыления являются: напряжение на мишени (и на аноде, если он не заземлен), ток разряда, плотность тока на мишень и удельная мощность, индукция магнитного поля, давление рабочего газа. Эти параметры определяют скорость нанесения пленок, величина их сильно зависит от конструкции МРС.

Обычно напряжение на мишени составляет 300...700 В, рабочее давление равно 0,13...0,66 Па, хотя возможно вести распыление в более широком диапазоне давлений, от 10-2 до 1 Па и выше индукция магнитного поля у поверхности мишени 0,03...0,1 Тл плотность тока на мишень для МРС с плоским катодом составляет в среднем 200 мА/см2, удельная мощность - 100 Вт/см2.

Магнетронное распыление по сравнению с другими методами нанесения пленок обладает рядом достоинств, основным из которых являются: высокая скорость роста пленок, их хорошая адгезия и незначительное загрязнение посторонними газовыми включениями; низкая температура нагрева подложек; возможность распыления как проводников, так и диэлектриков и получение сверхтонких (менее 20 нм) пленок с меньшими радиационными дефектами; безинерционность процесса.

Магнетронное распыление применяют при изготовлении жидких кристаллов (сверх тонких прозрачных пленок), прецизионных фотошаблонов (тонких пленок хрома) и микросхем (пленки из алюминия, его сплавов, тугоплавких материалов).

|

Магнетронная распылительная система (рисунок 8.7) состоит из постоя иного магнита 1, на котором расположена плоская мишень-катод 2, а над ней по периметру анод 3. Монтируется эта система под колпаком вакуумно-распылительной установки, в которой после откачки рабочим газом служит аргон. При подаче питания от источника постоянного тока мишенью-катодом создается не однородное электрическое поле и аномальный тлеющий разряд, под действием которых происходит образование плазмы и ионная бомбардировка мишени-катода.

Замкнутое магнитное поле распылительной системы локализует плазму непосредственно у поверхности распыляемой мишени. Под действием ионной бомбардировки выбитые катодом-мишенью электроны захватываются и удерживаются магнитным полем, совершая сложные циклические движения у поверхности мишени до тех пор, пока не произойдет их столкновение с атомами аргона. В результате столкновения электроны теряют большую часть энергии на ионизацию рабочего газа, что увеличивает концентрацию положительных ионов у поверхности мишени-катода, усиливает ее ионную бомбардировку, скорость распыления материала и осаждение пленки.

Стабильность и воспроизводимость наносимых на подложки пленок зависит от оптимальных параметров магнетронной распылительной системы, основными из которых являются: напряжение питания электродов; ток разряда; плотность тока мишени; удельная мощность; индукция магнитного поля; рабочее давление.

Напряжение питания, подаваемое на электроды, обычно не превышает 1000 В. На мишень, как правило, подают отрицательный потенциал, а на анод - нулевой или положительный, в зависимости от конструкции системы. Ток разряда, зависящий от мощности источника, а также других параметров, подбирают экспериментально. Плотность тока на мишени колеблется от 40 до 200 А/м2 и в центральной части зоны распыления может превышать эти значения. Удельная мощность лежит в интервале от 40 до 100 Вт/см2 и определяется с условиями охлаждения и теплопроводностью распыляемого материала.

Важнейшим параметром магнетронных систем установок является вольтамперная характеристика разряда, зависящая от рабочего давления газа и индукции магнитного поля. С уменьшением давления в системеи индукции магнитного поля. Вольтамперные характеристики разряда сдвигаются в область больших рабочих напряжений.

Планарные магнетронные системы позволяют достичь скоростей распыления до двух микрометров в минуту. Недостатком такой системы являетсято, что распылению подвергается узкая кольцевая область мишени, поэтому коэффициент использования материала составляет около 26% от площади мишени.

8. Ионное распыление

Метод ионного распыления (ИР) является, так же как и метод ТВИ, универсальным для получения тонких плёнок различных материалов. Ионное распыление вещества происходит при бомбардировке его поверхности ионами инертного газа, распыленные частицы оседают на подложке, образуя плёнку. Бомбардировке ионами подвергается мишень, изготовленная из распыляемого вещества.

Широкому применению метода в микроэлектронике способствовал ряд преимуществ его по сравнению с методом ТВИ, а именно

а) возможность получения плёнок тугоплавких металлов,

б) отсутствие фракционирования при распылении и возможность получать плёнки сплавов, смесей и соединений с сохранением стехиометрического состава,

в) большая ёмкость источника и возможность напыления в установках непрерывного действия,

г) равномерность плёнки по толщине.

Распыление является практически безинерционным процессом и прекращается при отключении напряжения питания. Процесс нанесения пленок методом ИР легко контролируется и управляется, что способствует его автоматизации. Определенные недостатки метода — малая скорость напыления, повышенная загрязненность пленок — преодолеваются в специальных распылительных системах.

Дня распыления идеальным является использование ионных пучков, необходимая энергия ионов обеспечивается в ионном источнике. Процесс при этом происходит в глубоком вакууме при отсутствии электрических и магнитных полей в области между мишенью и подложкой; возможно облучение мишени под малыми углами к се поверхности. При этом достигается и высокая чистота плевок, и необходимая скорость напыления. Однако для получения тонких плёнок такое распыление почти не используется из-за сложности оборудования.

На практике для получения пленок находят применение различные распылительные системы, в которых источником ионов является плазма газового разряда. В связи с этим метод часто называют ионно-плазменным распылением (ИПР).

Механизм ионного распыления. Взаимодействие бомбардирующего иона с твёрдым телом (мишенью) наиболее убедительно описывается моделью атомных столкновений по типу упругих соударений бильярдных шаров. Основные положения такой теории распыления хорошо согласуются с опытом.

Ион, обладающий определённой кинетической энергией, сталкиваясь с атомом кристаллической решётки твёрдого тела, передаёт ему импульс энергии. При энергиях, превышающих энергию связи атомов, происходит смещение атома из узла кристаллической решётки, при столкновении с соседним атомом он передаёт тому сво2й импульс и т.д. В результате ряда последовательных столкновений импульс передаётся поверхностному атому; если получаемая этим атомом энергия выше теплоты сублимации Есуб, то он имеет возможность быть выбитым в паровую фазу, т.е. происходит его распыление.

Величина пороговой энергии при распылении ионами аргона различается для металлов в несколько раз: для алюминия Епор=13 эВ, для меди 12... 17 эВ, для вольфрама 35 эВ, для золота 20 эВ, для тантала 25 эВ.

Количественной мерой процесса распыления является коэффициент распыления S, представляющий собой среднестатистическое число атомов, выбитых с поверхности мишени одним ионом. Коэффициент распыления зависит от энергии нона, его массы, угла паления, материала мишени, температуры и состояния поверхности.

Типичная зависимость коэффициента распыления от энергии иона показана на рис. 8.3. Можно выделить четыре области на графике: I -распыление практически отсутствует, что соответствует энергии ниже пороговой; I I - происходит слабое распыление, область пригодна для режима очистки поверхностей от адсорбированных газовых примесей; I I I -коэффициент распыления достаточен для использования в режиме получении тонких пленок; IV – коэффициент распыления. достигнув максимума, уменьшается вследствие внедрения ионов в мишень, область может быть использована для ионной имплантации.

Экспериментально установлено, что коэффициенты распыления материалов изменяются значительно сильнее в зависимости от природы ионов, чем от природыатомов мишени. В технологии полупроводниковых приборов в качестве рабочего газа распылительных камер используется почти исключительно аргон как наиболее доступный инертный газ, атомная масса Ar достаточно велика (М1=40).

Экспериментально установлено, что коэффициенты распыления материалов изменяются значительно сильнее в зависимости от природы ионов, чем от природыатомов мишени. В технологии полупроводниковых приборов в качестве рабочего газа распылительных камер используется почти исключительно аргон как наиболее доступный инертный газ, атомная масса Ar достаточно велика (М1=40).

Коэффициент распыления имеет периодическую зависимость от атомного номера элемента мишени, объясняется она периодичностью изменения энергии связи атомов. В целом, однако, величина S мало отличается для различных материалов, изменение имеет место в пределах одного порядка. Для сравнения, скорость термического испарения может отличаться на несколько порядков.

Процесс распыления идет путем последовательного удаления (травления) поверхностных слоев. Поскольку диффузией атомов из глубины мишени можно пренебречь, распыление многокомпонентных материалов будет происходить без фракционирования составляющих, несмотря на некоторые различия в коэффициенте распыления компонентов.

Измерения показывают, что обычно более 95% энергии ионов выделяется в мишени в виде тепла, поэтому распыление является с энергетической точки зрения весьма неэффективным процессом. Тем не менее, энергия распыленных атомов существенно выше, чем энергия испаренных частиц, что определяет особые условия образования пленки.

Повышенная энергия осаждаемых частиц и бомбардировка растущей пленки электронами приводит к увеличению скорости зародышеобразования пленки. Увеличивается адгезия пленки и ее плотность, но одновременно возрастают и внутренние механические напряжения. В пленке возможны радиационные повреждения, подложка дополнительно нагревается бомбардирующими частицами. Из-за того, что процесс ведется в среднем вакууме, происходит загрязнение пленки остаточными газами, а также продуктами распыления стенок камеры; атомы аргона внедряются в пленку, вызывая пористость ее. Применение обычных для термовакуумного напыления методов контроля толщины пленки с помощью свидетелей и кварцевого датчика для ИР, в среде высокопроводящей плазмы, исключено. Зато при стабилизированном процессе распыления толщина пленки может контролироваться простейшим способом - по времени напыления.

Разновидности метода ИР. Катодное распыление осуществляется в диодной распылительной системе на постоянном токе. Такая система наиболее проста по конструкции и в управлениипроцессом, позволяет получать однородные по толщине пленки иа подложках большой площади.

Система катодного распыления

Диодная система состоит из заземленного анода и катода (мишени), выполненного из распыляемого материала. Катод находится под высоким отрицательным потенциалом Uм= (3...5) кВ. Для ограничения распространения разряда, исключения распыления катода с обратной стороны имеется заземленный экран. Подложка располагается на аноде. Мишень охлаждается, температура подложки устанавливается исходя из требований к наносимой пленке.

Размеры распылительной системы выбираются исходя из требований к скорости напыления и однородности пленки по толщине, С увеличением расстояния мишень - подложка скорость напыления уменьшается ввиду того, что часть распыленных частиц, сталкиваясь с частицами газа в камере, возвращается назад на мишень. С уменьшением этого расстояния возрастает однородность пленки; однородность возрастает и с увеличением соотношения размеров мишени и подложки. Обычно расстояние мишень - подложка составляет 30...50 мм, размер мишени в 2...3 раза превышает размер подложки. Камера после откачки воздуха до высокого вакуума 10-5...10-4 Па заполняется аргоном и постоянной его прокачкой в ней устанавливается давление pAr = 2..7 Па. Выбор такого рабочего давления газа основывается на следующем.

С увеличением давления рАг возрастает плотность плазмы и, следовательно, плотность тока, что должно привести к росту скорости напыления. Однако при этом за счет возвращения распыленных атомов на мишень уменьшается эффективный коэффициент распыления, и это приводит к уменьшению скорости напыления. К тому же, с увеличением рАг возрастает пористость пленки и ее загрязненность. С другой стороны, при низких давлениях рАг, хотя коэффициент распыления и возрастает, количество ионов Аг мало, что в итоге не приводит к росту скорости напыления. К тому же разряд становится неустойчивым..

Скорость напыления составляет 0.05..0.5 нм/с, что на 1..3 порядка меньше, чем при методе ТВИ. Контролируемыми параметрами процесса напыления являются напряжение на мишени Uм и ток мишени Iм или давление рАг.

Несмотря на низкую скорость напыления, катодное распыление находит, в силу своих достоинств, применение для получения пленок из тугоплавких металлов, прежде всего из тантала, а также из сплавов. Толщина таких пленок невелика (до 100...300 им) и они используются чаше как резистивные. Важно, что такие пленки оказываются однородными по свойствам даже на подложках значительных размеров.

В описанной выше системе катодного распыления имеет место заметное загрязнение получаемых пленок. Источником загрязнения являются остаточные газы в камере, примеси в рабочем газе, пары масел, проникающие из насосов, десорбированные из стенок камеры и из мишени газы. Находясь в зоне разряда, все они подвергаются ионизации и потому имеют повышенную активность. В результате реакции на мишени, на подложке и в пролетном пространстве осаждаемая плёнка загрязняется. Бомбардировка поверхности подложки электронами катализирует эти реакций. Необходимо также учитывать и распыление конструкционных материалов камеры. Газовые примеси и распыленные частицы посторонних материалов внедряются в растущую пленку.

Поэтому для получения более чистых пленок были предложены три варианта метода катодного распыления - геттерное распыление, распыление со смещением и распыление на переменном токе.

Геттерное распыление основано на свойстве наносимой пленки активно поглощать примесные газы. В рабочей камере распыляющий газ, прежде чем попасть в зону, где расположена подложка, проходит над поверхностью со свежеосажденным

Геттерное распыление основано на свойстве наносимой пленки активно поглощать примесные газы. В рабочей камере распыляющий газ, прежде чем попасть в зону, где расположена подложка, проходит над поверхностью со свежеосажденным

материалом пленки (рис. 8,5). Вначале происходит распыление

| Рис. 8.5. Камера с геттерным распылением |

мишени при закрытой заслонке, геттерирующая (поглощающая) пленка осаждается на охлаждаемые стенки камеры. По прошествии некоторого времени, достаточного для очистки газов внутри камеры и для очистки мишени от поверхностных загрязнений, открывается заслонка и производится напыление на нее в чистых условиях. Этим методом получают пленки тантала, ниобия и молибдена с удельным сопротивлением, приближающимся к сопротивлению массивных образцов.

Распыление со смешением предполагает бомбардировку растущей пленки ионами рабочего газа. При относительно небольшой энергии этих ионов они не вызывают распыления атомов основного вещества, но распыляют атомы слабо связанных с пленкой примесей. Например, весьма эффективно удаляются атомы кислорода при напылении молибдена и тантала.

При распылении со смешением подложка (напыляемая пленка) находится под отрицательным по отношению к аноду потенциалом - Uсм. Это приводит к бомбардировке пленки ионами Аг, энергия этих ионов определяется величиной Uсм.Смещение влияет не только на количество примесей в пленке, но и на внутренние механические напряжения, на структуру, на магнитные свойства.

Распыление на переменном токе отличается от распыления со смешением тем, что отрицательное напряжение прикладывается к подложке не постоянно, а периодически, с частотой 50 Гц.

В полупериод, когда на мишени отри

В полупериод, когда на мишени отри

|

|

|