|

Механизированная проходка стволов оборудованием фирмы Wirth

|

|

|

|

Механизированная проходка - увеличение производительности и снижения себестоимости работ, которое было достигнуто с созданием техники по механизированной проходке стволов. Эта техника позволяет вести работы по проходке без штанги и транспортировке горной массы параллельно и постоянно.

Применение данной техники возможно в следующих вариантах:

- проходка стволов со штангой и оборудованием для транспортировки материала с помощью воздуха;

- проходка стволов с бурением опережающей скважины с последующим её расширением (технология Рейсборен);

- проходка стволов способом бурения с буровой машиной без штанги с технологией предварительного бурения (Рейсборен) по технологии V-Mole (правая картинка);

- проходка стволов на полное сечение без предварительного бурения.

Техника бурения Рейсборен

Технология бурения Рейсборен (левая картинка) это полно- механическое бурение со штангой для вертикальных стволов, которой необходимы следующие условия – породы должны быть устойчивыми и должен быть подсечной горизонт. Сначала бурится пилотная скважина строго вертикально с максимальным диаметром 380 мм и затем снизу расширителем разбуривается на конечный диаметр.

Ограничениями применения является то, что работы по креплению ствола возможно вести только после того как будет пробурен ствол.

Новые границы применения технологии Рейсборен были достигнуты в Южной Африке нашей фирмой партнером и проходческой организацией RUC. Ствол был пробурен на глубину более 1.100 метров с диаметром ствола 5 метров.

Техника безштангового бурения

Бурение на опережающую скважину

Для проходки глубоких стволов с диаметром более 5 метров применяется буровая машина без штанги (картинка справа). Условия для применения следующие: породы должны быть устойчивые и предварительно осуществлено бурение по технологии Рейсборен с диаметром от 1,2 до 2,4 метра вертикально с допустимым отклонением. Проходка, транспорт породы и возведение крепления происходят постоянно и параллельно.

|

|

|

Вертикальность ствола обеспечивается через управление буровой установкой с помощью лазерного луча. Глубина ствола не зависит от оборудования. Практически глубина может быть такой, насколько можно будет провести предварительное бурение по технологии Рейсборен.

Бурение без опережающей скважины

При применении бурового способа проходки без опережающей скважины, порода транспортируется гидравлически. До глубины 250 метров пульпа транспортируется непосредственно на поверхность. При большей глубине на рабочем полке буровой машины монтируется оборудование по приёму пульпы, её обезвоживания и загрузки в бадью. При применении данного способа, также, необходимо соблюдение условия – породы должны быть устойчивыми.

Развитие и применении бурового оборудования для бурения

Стволов с опережающей скважиной

С буровым оборудованием типа SB VII были пройдены четыре ствола с диаметром бурения 7 метров в период с 1981 по 1983 год. Тогда нами первый раз была применена технология параллельной работы с возведением крепи.

Вслед за буровым оборудованием движется рабочий полок, который служит платформой для возведения крепи. Работы велись параллельно в увязке всех технических и организационных вопросов. Максимально достигнутая производительность составила 575 метров за 6 рабочих недель что соответствует 32 рабочим дням, а это означает мировой рекорд.

Специальные способы проходки стволов в сложных условиях

Замораживание пород

|

|

|

Путем создания вокруг будущего ствола шахты низких температур можно образовать ледопородный полый цилиндр, внутри которого возможна проходка ствола обычным способом.

Для этого вокруг ствола бурят скважины, в которые опускают два става, входящих один в другой, труб. По внутренним трубам в скважину поступает охлаждающий раствор, поэтому их называют питающими. По кольцевому пространству между питающими и наружными трубами раствор поднимается по скважине, отнимая тепло от окружающих пород. Поэтому наружные трубы называют замораживающими.

Диаметр (внутренний) питающих труб обычно принимают равным 25—50 мм, а замораживающих — 100—114 мм.

При длительном нагнетании в замораживающие колонки охлаждающих растворов вокруг них постепенно образуются цилиндры замороженных пород, которые через некоторое время смыкаются, образуя вокруг ствола сплошной ледопородный полый цилиндр.

При замораживании пород в качестве охлаждающего раствора (рассола) чаще всего применяют водные растворы хлористого кальция с удельным весом 1,23—1,25 г/см3, температура замерзания которого равна —28—35° С.

Также для нагнетания используются хладагенты (аммиак, углекислота и другие). На практике наибольшее применение получил аммиак, при котором холодильная установка получается более простой.

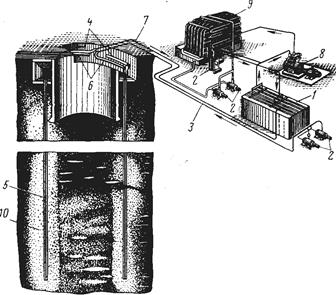

Рис. 147. Схема замораживающей установки:

1 — испаритель; 2 — насосы; 3 — прямой рассолопровод; 4 — коллектор; 5 — замораживающие колонки; 6 — распределитель; 7 — обратный рассолопровод; 8 — двухступенчатый компрессор; 9 — конденсатор; 10 — ледопородный цилиндр

Проходка ствола способом замораживания включает бурение замораживающих скважин; монтаж замораживающих колонок; замораживание пород; проходку и крепление ствола под защитой ледопородного цилиндра; оттаивание пород; ликвидацию замораживающих скважин.

Глубина, до которой замораживают породы, зависит от глубины залегания водоносных пород и ствола, физико-механических свойств горных пород и других факторов. Замораживающие скважины должны быть обязательно заглублены в водоупорные породы. Величина этого заглубления зависит от свойств водоупорного пласта, его мощности, прочности и наличия под ним водоносных пород с напорными водами и колеблется от 2 до 10 м.

|

|

|

В случае отсутствия водоупорных пород на глубине, до которой проходят ствол, в его основании создают подушку из замороженных пород с помощью замораживающих скважин, пробуриваемых в контуре сечения ствола.

В процессе замораживания пород различают два периода: образование ледопородного цилиндра и поддержание его в замороженном состоянии.

Первый называют активным, а второй — пассивным замораживанием.

Продолжительность активного замораживания пород определяют временем, необходимым для создания ледопородного цилиндра заданной толщины, а пассивного — временем, необходимым на проходку и крепление ствола. Окончание замораживания пород, соответствующее замыканию ледопородного цилиндра и понижению температуры пород до заданной, устанавливают расчетом количества отданного породам холода и по контрольным скважинам.

Ствол в замороженных породах проходят так же, как и при обычном способе. Порода внутри ледопородного цилиндра обычно находится в талом состоянии, но может быть частично или полностью замороженной. Для выемки пород обычно применяют пневматические отбойные молотки. Выемку породы буровзрывным способом применяют в крепких замороженных породах. При этом необходимо соблюдать меры предосторожности, чтобы взрывом не вызвать нарушения стенок полого ледопородного цилиндра. По правилам безопасности шпуры следует располагать на расстоянии не менее 300 мм от стенки ствола в проходке.

Крепление при проходке стволов с замораживанием пород производят бетоном, железобетонными и металлическими тюбингами. Наибольшее применение получила бетонная и металлическая (тюбинговая) крепь. При приготовлении бетона вводятся различные химические добавки (хлористый натрий, поташ и др.), дающие возможность бетону приобрести необходимую прочность и водонепроницаемость в условиях отрицательных температур.

Оттаивание пород производится после окончания проходки и крепления ствола искусственным или естественным способом. В первом случае температура рассола повышается на 1—2° в сутки и доводится постепенно до +20 —25°. Естественное оттаивание замороженных пород не рекомендуется применять в весьма слабых породах и при движущемся потоке подземных вод, так как при этом может произойти неравномерное оттаивание ледопородного цилиндра, вследствие чего крепь ствола будет испытывать неравномерное давление.

|

|

|

После оттаивания пород демонтируют замораживающую станцию и извлекают замораживающие трубы, а скважины заполняют тампонажным раствором.

Средняя скорость при проходке стволов с замораживанием пород составляет 30—35 м/месяц. Наибольшие скорости достигнуты на шахтах № 1 «Западно-Щекинская» — 70 м за 22 дня и № 8 «Дорогобужская» — 81 м/месяц.

Искусственное замораживание пород можно применять для проходки стволов как в слабых, так и в крепких породах при любой глубине их залегания.

|

|

|