|

Двигатели внутреннего сгорания

|

|

|

|

Двигатели внутреннего сгорания (ДВС) относятся к группе тепловых двигателей. В ДВС химическая энергия топлива, сгорающего в рабочих полостях цилиндров, преобразуется в механическую энергию.

История создания ДВС восходит к середине XIX в., когда в 1860 г. французским механиком Э.Ленуаром был сконструирован первый практически пригодный газовый ДВС. В 1876 г. немецкий изобретатель Н.Отто построил более совершенный четырехтактный газовый двигатель. Первый бензиновый карбюраторный двигатель был построен в России О. С. Костовичем в 80-х гг. XIX в., а первый дизельный двигатель — немецким инженером Р.Дизелем в 1897 г., впоследствии (1898—1899 гг.) усовершенствованный на заводе Л. Нобеля в Петербурге. С этого времени дизельный двигатель становится наиболее экономичным ДВС. В 1901 г. в США был разработан первый трактор с ДВС. В то же время братьями О. и У. Райт был построен первый самолет с ДВС, начавший свои полеты в 1903г. В том же году русские инженеры установили ДВС на судне: «Вандал», создав первый теплоход. Первый поездной тепловоз был создан в 1924 г. в Ленинграде по проекту Я. М.Гаккеля.

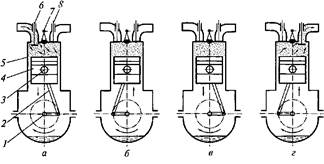

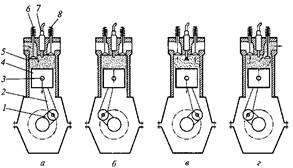

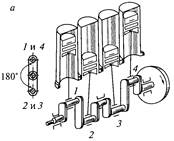

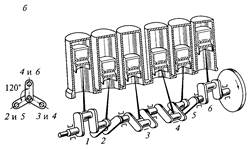

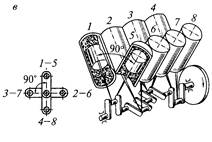

В ДВС все процессы сгорания топлива, выделения теплоты и превращения ее в механическую энергию происходят в рабочих цилиндрах 5 (рис.8 и 9) при перемещениях в них поршней 4, приводящих во вращение коленчатый вал 7 через шатуны 2 во время рабочего хода и приводимых в движение коленчатым валом на всех других этапах рабочего цикла. В приводах строительных машин применяют многоцилиндровые карбюраторные и дизельные (дизели) двигатели с четырьмя (рис.10), шестью, восемью или двенадцатью цилиндрами, работающими на жидком топливе - бензине: (карбюраторные двигатели) или дизельном топливе (дизели).

|

|

|

|

|

| Рис.8. Схема работы четырехтактного карбюраторного двигателя | Рис.9. Схема работы четырехтактного дизеля |

ДВС является сложным механическим устройством, состоящим из корпуса, кривошипно-шатунного механизма, механизма газораспределения, систем смазки, охлаждения, питания, зажигания (для карбюраторных двигателей), пуска, впуска и выпуска.

Рабочим циклом или рабочим процессом ДВС называют последовательность периодически повторяющихся процессов (впуск, сжатие и сгорание топлива, расширение образовавшихся при сгорании газов и их выпуск). Часть рабочего цикла, совершаемого за ход поршня в одном направлении, называют тактом. В приводах строительных машин, кроме малых машин, применяют обычно четырехтактные двигатели, у которых рабочий цикл совершается за четыре такта или за два оборота коленчатого вала.

|

|

|

| Рис.10. Схемы четырехтактных двигателей: а — четырехцилиндровый; б — шестицилиндровый; в ‑ восьмицилиндровый |

Рабочий цикл четырехтактного карбюраторного двигателя представлен схемой (см. рис.8). В течение первого такта (см. рис.8, а) приводимый коленчатым валом 1 через шатун 2 поршень 4 перемещается вниз, всасывая в рабочую полость цилиндра 5 через открытый впускной клапан 6 топливо-воздушную смесь из паров бензина и воздуха, поступающую из карбюратора — специального устройства для ее приготовления. На втором такте (см. рис.8, б) поршень, также приводимый коленчатым валом, перемещается снизу вверх, сжимая находящуюся в цилиндре рабочую смесь при закрытых впускном 6 и выпускном 8 клапанах. Вследствие сжатия рабочей смеси ее давление и температура повышаются, чем создаются хорошие условия для ее сгорания. В конце такта смесь воспламеняется электрической искрой от свечи 7. Образовавшиеся в результате сгорания рабочей смеси газы, увеличиваясь в объеме, создают повышенное давление в рабочей камере, воздействуя на поршень, который вследствие этого совершает рабочий ход - движение вниз (третий такт, см. рис.8, в), передавая усилие через палец 3 и шатун 2 коленчатому валу, заставляя его вращаться и через соединенную с ним трансмиссию, приводить в движение рабочий орган или исполнительные механизмы. На четвертом, заключительном такте (см. рис.8, г) поршень перемещается коленчатым валом вверх, выталкивая отработавшие газы из рабочей полости цилиндра через открытый выпускной клапан 8 в атмосферу.

|

|

|

У дизеля топливо - воздушная смесь образуется непосредственно в рабочей полости цилиндра из впрыскиваемого через форсунку 7 (см. рис.9) распыленного дизельного топлива и всасываемого из атмосферы через клапан 6 воздуха. Порядок движений поршня и клапанов на всех четырех тактах рабочего цикла такой же, как и у карбюраторного двигателя. Воздух поступает в рабочую полость через открытый клапан 6 в течение первого такта. Топливо впрыскивается топливным насосом через форсунку 7 в конце второго такта - сжатия при закрытых клапанах 6 и 8. Смешиваясь с воздухом, при дальнейшем сжатии топливо прогревается, частично испаряется и самовоспламеняется. В дальнейшем работа дизеля аналогична работе карбюраторного двигателя.

При установке на коленчатом валу нескольких цилиндров (см. рис.10) в один и тот же момент времени все они находятся на разных стадиях (тактах) рабочего цикла. Так, например, если в первом цилиндре четырехцилиндрового двигателя (см. рис.10, а) происходит рабочий ход, то в четвертом цилиндре при таком же положении поршня - впуск рабочей смеси (для карбюраторных двигателей) или всасывание воздуха (для дизелей), второй цилиндр работает на сжатие рабочей смеси, а третий - на выпуск отработавших газов. Таким образом, рабочий ход осуществляется последовательно цилиндрами 1, 3, 2 и 4. При этом за счет энергии рабочего хода одного цилиндра преодолеваются как внешние сопротивления, так и сопротивления перемещениям поршней других цилиндров, находящихся в других стадиях рабочего цикла двигателя.

Чем больше цилиндров установлено на двигателе, тем более равномерно вращение коленчатого вала. С той же целью на коленчатом валу устанавливают маховик, накапливающий энергию на интервалах ускоренного вращения коленчатого вала и отдающий ее в движущуюся механическую систему при замедлениях.

|

|

|

Как следует их описанных рабочих процессов ДВС, теплота сгорающего в рабочей полости топлива преобразуется в механическое движение только на третьем такте, которому должны предшествовать такты впуска и сжатия. Это означает, что для начала работы ДВС его коленчатый вал следует привести во вращение внешней силой. Запустить карбюраторный двигатель небольшой мощности можно от руки вращением коленчатого вала рукояткой, палец которой сцепляется с храповиком на переднем конце вала. Более мощные ДВС запускают установленным на машине электродвигателем постоянного тока, называемым стартером и питаемым от аккумуляторной батареи. Дизели средней и большой мощности запускают с помощью вспомогательного карбюраторного двигателя, обычно одноцилиндрового двухтактного, установленного на основном дизеле и запускаемого в свою очередь стартером. Рабочий процесс двухтактного двигателя отличается от работы четырехтактного тем, что у него горючая смесь поступает в рабочую камеру в начале хода сжатия, а отработавшие газы удаляются в конце рабочего хода продувкой потоком горючей смеси.

Пуск ДВС при низкой температуре окружающего воздуха затруднен из-за повышенной вязкости смазочного масла, повышенного сопротивления при проворачивании коленчатого вала, а также из-за низкой температуры горючей смеси или воздуха в конце сжатия. Для облегчения и ускорения пуска применяют пусковые подогреватели с целью нагрева охлаждающей жидкости и смазочного масла, устройства для облегчения воспламенения топлива или горючей смеси (электрофакельные подогреватели воздуха и электрические свечи накаливания) и устройства для облегчения проворачивания вала (декомпрессионные механизмы для открывания впускных, иногда выпускных клапанов и снижения тем самым давления воздуха в цилиндрах при вращении коленчатого вала).

Основными показателями работы ДВС являются: мощность и крутящий момент на коленчатом валу, часовой и удельный расход топлива, характеризующие экономичность двигателя, эффективный КПД, характеризующий совершенство конструкции ДВС.

|

|

|

Удельным расходом топлива называют отношение его часового расхода к мощности на коленчатом валу.

Под эффективным КПД понимают отношение указанной выше мощности к затраченной теплоте использованного топлива. Дизели обладают более высоким эффективным КПД (0,35...0,45) по сравнению с карбюраторными двигателями (0,26...0,32), а также более низким удельным расходом топлива [190...240 г/(кВт-ч) при 280... 320 г/(кВт-ч)] у карбюраторных двигателей. В выхлопных газах дизелей содержится меньше токсичных веществ. К недостаткам дизелей относятся: затруднения в запуске при низких температурах, высокая чувствительность к перегрузкам, а также большая масса.

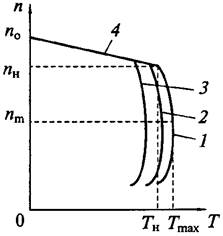

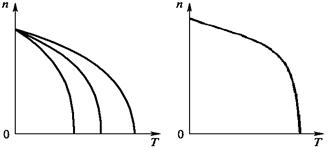

Рис.11. Типовые механические характеристики дизеля

Рис.11. Типовые механические характеристики дизеля

|

Зависимость крутящего момента Т на коленчатом валу ДВС от частоты вращения вала п называют механической характеристик ой двигателя (рис.11).

Из семейства скоростных ветвей 1, 2, З и т.д. первая, соответствующая максимальной подаче топлива в рабочие цилиндры двигателя, называется внешней, а все другие, при уменьшенной подаче топлива - промежуточными. Регуляторной ветвью 4 с помощью специального устройства — регулятора отсекаются участки скоростных ветвей при больших частотах п. Основными параметрами механической характеристики дизеля (на внешней скоростной ветви) служат: номинальные момент Тн и частота вращения коленчатого вала пн, максимальный момент Тмах и соответствующая ему частота пмах, а также частота холостого хода п0. Как и для привода в целом, отношение kпер = Тмах / Тн называют коэффициентом перегрузочной способности. Для дизелей обычно kпер = 1,1...1,15. Представленные на рис.11 характеристики не учитывают влияния маховика.

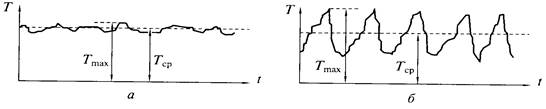

Из двух текущих параметров работы дизеля - момента на коленчатом валу Т и частоты его вращения п - первый однозначно определяется внешней нагрузкой, характер изменения которой во времени t зависит от многих факторов, прежде всего, от сопротивлений на рабочем органе. При спокойной внешней нагрузке (рис.12, а) ее максимальное значение Тмах незначительно отличается от среднего значения Тср, что позволяет работать дизелю вблизи рабочей точки с номинальным моментом Тн, при частоте вращения, близкой к пн. При этом полезно используемая мощность будет наибольшей. В случае значительного превышения внешних сопротивлений над средним (рис.12, б) во избежание остановки двигателя, рабочую точку на механической характеристике дизеля (см. рис.11), соответствующую Тср, приходится выбирать ниже номинальной, жертвуя при этом эффективным КПД. Текущая рабочая точка по моменту будет все время менять свое положение на регуляторной ветви, соответственно характеру нагружения (см. рис.12, б). При этом также будет изменяться частота вращения коленчатого вала в диапазоне пн < п < п0, который для дизелей составляет примерно 0,1 пн. По этому показателю регуляторную ветвь механической характеристики дизеля считают жесткой, следствием чего использование мощности двигателя при внешних нагрузках типа представленной на рис.12, б, является неэффективным.

|

|

|

Рис.12. Типовые графики внешней нагрузки, приведенные к валу двигателя: а— при спокойной внешней нагрузке; б— при значительном повышении внешней нагрузки

Рис.12. Типовые графики внешней нагрузки, приведенные к валу двигателя: а— при спокойной внешней нагрузке; б— при значительном повышении внешней нагрузки

|

Влияние изменения внешней нагрузки во времени на характер работы двигателя будет тем большим, чем жестче характеристика трансмиссии, являющейся промежуточным звеном между двигателем и рабочим органом. Трансмиссия с податливыми звеньями как бы является фильтром колебаний внешней нагрузки при ее реактивном воздействии на двигатель - приведенная к коленчатому валу двигателя внешняя нагрузка оказывается сглаженной по сравнению с таковой на рабочем органе или исполнительном механизме. Степень такой фильтрации определяют понятием прозрачности трансмиссии. Весьма жесткую трансмиссию называют прозрачной, т.е. такой, которая пропускает через себя реактивную внешнюю нагрузку без изменений. Существуют устройства, называемые гидротрансформаторами и включаемые в трансмиссию по схеме последовательного соединения, момент на ведущем звене которых остается постоянным вне зависимости от момента на ведомом звене (от колебаний внешней нагрузки). Их называют непрозрачными, т.е. такими, которые не пропускают через себя колебания реактивной внешней нагрузки. Все другие податливые звенья и устройства, частично выравнивающие реактивную внешнюю нагрузку, называют полупрозрачными

Электрические двигатели

В приводах строительных машин применяют электродвигатели переменного и постоянного тока.

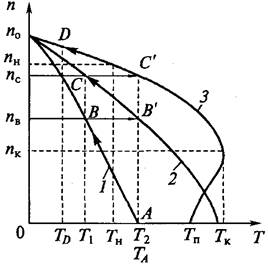

Асинхронные электродвигатели переменного тока, короткозамкнутые и с фазным ротором (называют также двигателями с контактными кольцами). Они обычно питаются от электросети напряжением 220 и 380 В с нормальной частотой 50 Гц. Эти двигатели конструктивно просты, дешевы, надежны и удобны в эксплуатации. Их недостатком является высокая чувствительность к колебаниям напряжения в питающей сети. Типовая механическая характеристика 3 асинхронного электродвигателя показана на рис.13, где через Т и n, как и прежде, обозначены соответственно вращающий момент и частота вращения вала двигателя. Считается, что двигатель работает на естественной механической

Рис.13. Естественная (3) и пусковые (реостатные) (1 и 2) характеристики асинхронного электродвигателя

Рис.13. Естественная (3) и пусковые (реостатные) (1 и 2) характеристики асинхронного электродвигателя

|

характеристике, если он включен в сеть с напряжением и частотой, соответствующими указанным в его паспорте, а также если в его электрическую схему не включены дополнительные сопротивления. В противном случае получаем искусственную механическую характеристику. Рабочим является участок механической характеристики между точками с координатами (Т = 0; п = n0) и (Т = Тк; п = nк).

Момент Т = Тн и частота вращения п = пн на этом участке являются номинальными, соответствующими наибольшему ресурсу двигателя. Перегрузочная способность асинхронных двигателей общего назначения

определяется отношением максимального момента Тк к номинальному Тн на естественной характеристике: kпер = Тк / Тн составляет 1,7...2,0 (для короткозамкнутых двигателей до 2,4), а для двигателей кранового типа - 2,3... 3,0. Частота вращения вала двигателя n на рабочем участке механической характеристики изменяется незначительно, в связи с чем естественную механическую характеристику асинхронного двигателя можно считать жесткой.

Момент Тп при n =0 называют пусковым. Его отношение к номинальному моменту Тн для короткозамкнутых двигателей общего назначения составляет 1,0... 1,9, а для двигателей кранового типа 2,3...3,0. Для двигателей с фазным ротором это отношение составляет 0,5... 1,5, тогда как пусковой ток превышает номинальный в 5 —7 раз. Для уменьшения пускового тока этих двигателей в цепь обмотки ротора с помощью реостата включают дополнительные сопротивления. Каждому сопротивлению в цепи ротора соответствует своя искусственная механическая характеристика, называемая также реостатной.

Так, например, при включении в цепь ротора двух пусковых сопротивлений, которым соответствуют искусственные характеристики 1 и 2, момент при пуске будет изменяться от Т1 до Т2, которые называют моментами отсечки. После включения двигателя он будет работать на характеристике 1. При этом момент будет уменьшаться от ТА (не обязательно совпадающего с Т2) до Т1), а частота вращения вала увеличиваться от нуля до nВ При достижении последнего сопротивление, соответствующее характеристике 1, автоматически отключается, вследствие чего момент увеличивается до значения Т = Т2 с переходом на реостатную характеристику 2. При этом двигатель разгоняется до частоты nС с одновременным уменьшением момента до Т = Т1, а после отключения второго сопротивления переходит на естественную характеристику 3 в точке С' с координатами (Т2; nC). Пуск заканчивается по достижении точки на естественной характеристике с моментом, равным моменту внешних сопротивлений ТD. Маршрут пуска показан на рис.13 стрелками. Обязательным условием пуска является условие Т1 > Т D. В противном случае уже на первом этапе (участок АВ) частота п = nB не будет достигнута, а, следовательно, первое сопротивление не будет отключено, и дальнейшая работа возможна только на искусственной характеристике 2. При необходимости указанное условие обеспечивается снижением момента ТD, в частности, путем отключения трансмиссии или исполнительного механизма от двигателя.

Искусственные характеристики, обладающие меньшими жесткостями по сравнению с естественной, используются в качестве рабочих характеристик, когда необходимо плавно изменять скорости рабочих движений. Короткозамкнутые двигатели запускаются и работают только на естественной характеристике.

Электродвигатели постоянного тока обеспечивают большую плавность пуска и торможения

а б

Рис.14. Механические характеристики приводов постоянного тока

а б

Рис.14. Механические характеристики приводов постоянного тока

|

механизмов по сравнению с двигателями переменного тока. На рис.14,а представлены механические характеристики приводов, работающих по системе трехобмоточный генератор — двигатель. Они применяются, в частности, на экскаваторах средней мощности. Форма характеристики может быть изменена соответствующим подбором ампер-витков трех обмоток генератора: независимой, шунтовой и сериесной. На рис. 14,б показана механическая характеристика привода постоянного тока по системе генератор ‑ двигатель с электромашинными усилителями, применяемого на экскаваторах большой мощности. Такие характеристики имеют участки малой и повышенной жесткости, что позволяет применять их как в приводах рабочих органов или исполнительных механизмов, требующих плавности изменения скоростей рабочих движений, так и при стабильной скорости, независящей от изменения внешней нагрузки.

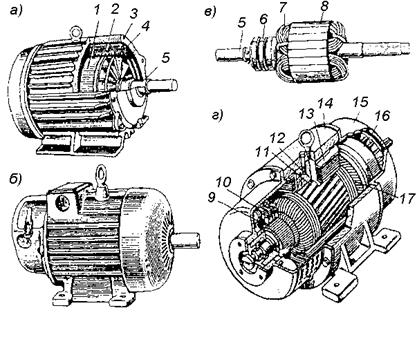

| Рис.15. Электродвигатели переменного тока асинхронный с короткозамкнутым ротором (а) и с фазным ротором (б, в), постоянного тока (г): 1 ‑ ротор: 2 ‑ обмотка статора; 3, 14 ‑ корпус; 4 ‑ пакет из электротехнической стали; 5 ‑ вал; 6 - контактные кольца; 7 ‑ обмотка фазного ротора; 8 ‑ пакет фазного ротора; 9 ‑ коллектор; 10 - щетки; 11 ‑ якорь; 12 - главный полюс; 13 - катушка обмотки возбуждения; 15 ‑ подшипниковый щит; 16 ‑ вентилятор; 17 ‑ обмотка якоря |

|

|

|