|

4. Измерители эффективности тормозных систем автомобилей дорожным методом

|

|

|

|

4. Измерители эффективности тормозных систем автомобилей дорожным методом

Эффективность действия тормозных систем автомобиля может проверяться с помощью специальных измерителей — деселерометров или деселерографов. Такие измерители применяются при отсутствии тормозных стендов и в полевых условиях или в случае невозможности проверки ТС (например, мотоциклов) на стенде.

При использовании деселерометра ТС в снаряженном состоянии разгоняют и резко тормозят однократным нажатием на педаль ножного тормоза. Принцип работы деселерометра заключается в фиксации пути перемещения подвижной инерционной массы прибора относительно его корпуса, неподвижно закрепленного на автомобиле. Это перемещение происходит под действием возникающей при торможении автомобиля силы инерции, пропорциональной его замедлению. Инерционной массой деселерометра могут служить поступательно движущийся груз, маятник, жидкость или датчик ускорения, а измерителем — стрелочное устройство, шкала, сигнальная лампа, самописец, компостер и др. Для обеспечения стабильности показаний деселерометр снабжен демпфером (жидкостным, воздушным, пружинным), а для удобства измерений — механизмом, фиксирующим максимальное замедление.

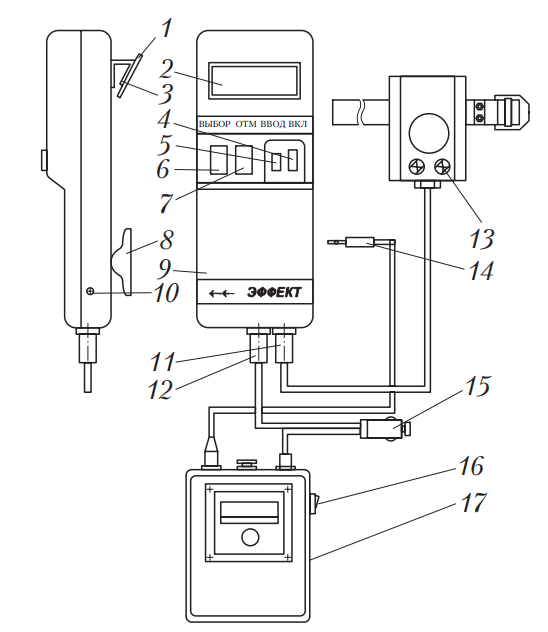

Наиболее широко распространен измеритель эффективности тормозных систем автомобилей «Эффект» (рис. 6).

Рис. 6. Общий вид измерителя эффективности тормозных систем «Эффект» (Россия): 1 — гнездо для подключения принтера (компьютера); 2 — разъем кабеля питания; 3 — разъем кабеля датчика усилия; 4 — приборный блок; 5 — присоска; 6 — кнопка «Отмена»; 7 — кнопка «Выбор»; 8 — зажим; 9 — индикатор; 10 — ручка зажима; 11 — кнопка включения питания «Вкл. »; 12 — кнопка «Ввод»; 13 — датчик усилия; 14 — разъем кабеля принтера; 15 — разъем для подключения к гнезду прикуривателя; 16 — кнопка включения питания принтера; 17 — принтер

|

|

|

Прибор определяет установившееся замедление jycт, пиковое значение усилия нажатия на педаль Рп, длину тормозного пути Sт, время срабатывания тормозной системы tcp, начальную скорость торможения v0 и линейное отклонение ТС, а также производит пересчет нормы тормозного пути к реальной начальной скорости торможения.

Для проверки эффективности тормозной системы прибор крепится на стекле правой или левой двери автомобиля. Стрелка расположения прибора должна совпадать с направлением движения проверяемого автомобиля. На педаль тормозной системы устанавливают датчик усилия. Кабель датчика подключается к приборному блоку в зависимости от используемого источника (бортовой сети автомобиля или аккумуляторной батареи, входящей в комплект прибора). Прибор имеет возможность распечатывать информацию с помощью специального кабеля.

5. Поэлементное диагностирование и регулировочные работы по тормозной системе

Измерительный контроль тормозной системы описан в 3 и 4.

Органолептический контроль. Органолептический контроль включает контроль технического состояния элементов тормозного привода и тормозных механизмов колес.

При контроле технического состояния элементов тормозного привода проводят следующие проверки:

· осмотр на наличие повреждений;

· оценку надежности крепления;

· оценку производительности пневматического тормозного привода;

· осмотр правильности функционирования.

Элементы тормозного привода ТС считаются неисправными в случае:

· наличия остаточной деформации, трещин и других дефектов;

· наличия не предусмотренного конструкцией ТС контакта трубопроводов с элементами ТС и других дефектов;

|

|

|

· невозможности удержания запирающим устройством рычага (рукоятки) управления стояночной тормозной системой;

· нерабочего состояния манометра пневматического или пневмогидравлического тормозного привода;

· нарушения герметичности гидравлического тормозного привода (наличия подтекания тормозной жидкости);

· ненадежного крепления;

· срабатывания системы сигнализации и контроля работы тормозных систем за менее чем четыре цикла полного приведения в действие рабочей тормозной системы;

· набухания шлангов тормозного привода под давлением, повреждения наружного слоя шлангов, доходящего до слоя их армирования;

· нерабочего состояния системы сигнализации и контроля работы тормозных систем;

· наличия заедания или бокового смещения тормозной педали;

· неработосопособного состояния функции автоматического аварийного торможения прицепа;

· отсутствия предусмотренных конструкцией ТС или установки без согласования с изготовителем либо иной уполномоченной организацией дополнительных элементов тормозного привода.

При контроле технического состояния элементов тормозных механизмов колес проводят следующие проверки:

· осмотр на наличие повреждений (трещин, остаточной деформации и других дефектов);

· оценку надежности крепления;

· осмотр легкости перемещения.

Элементы тормозных механизмов колес ТС считаются неисправными в случае:

· наличия загрязнений, затрудняющих проведение проверок;

· наличия остаточной деформации, трещин и других дефектов;

· заедания элементов тормозного механизма;

· ненадежного крепления;

· отсутствия предусмотренных конструкцией ТС или установки без согласования с изготовителем либо иной уполномоченной организацией дополнительных элементов тормозных механизмов.

При поэлементном диагностировании тормозной системы автомобиля определяют: свободный ход тормозной педали; зазоры между фрикционными накладками и тормозными барабанами колес; давление в тормозной системе; время срабатывания тормозных механизмов; величину выхода штоков из тормозных камер; расстояние от конца рычага привода регулятора давления до лонжерона кузова; работоспособность вакуумного усилителя.

|

|

|

Свободный ход педали гидропривода тормозов колес определяют с помощью специальной или обычной линейки. Конец линейки упирают в пол, а среднюю часть устанавливают напротив педали. Нажимают рукой на педаль до заметного повышения сопротивления со стороны педали при ее движении. По шкале линейки фиксируют свободный ход педали.

Контроль свободного хода педали привода тормозной системы рекомендуется проводить на новом автомобиле через 2…3 тыс. км, а в дальнейшем через каждые 20 тыс. км. У большинства марок легковых автомобилей при исправной тормозной системе величина свободного хода педали привода находится в пределах 3…6 мм. Если свободный ход не соответствует норме, регулировка производится изменением длины толкателя.

Для грузовых автомобилей и автобусов может проверяться и регулироваться полный и свободный ход педали тормоза.

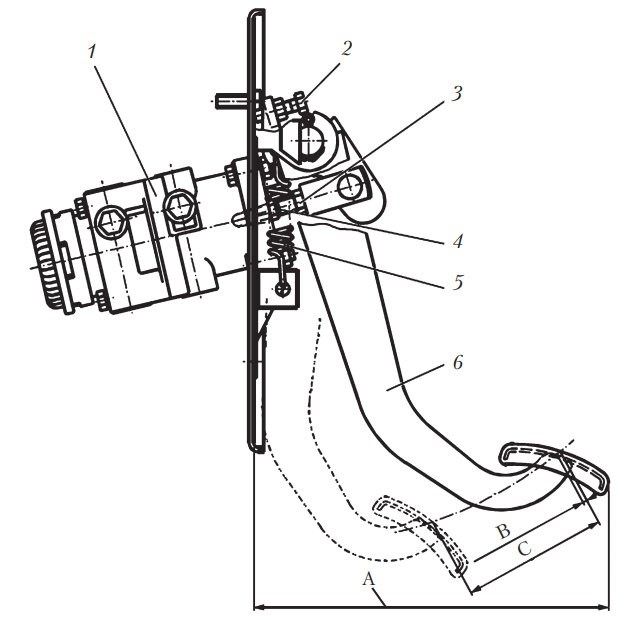

Например, для автобусов МАЗ 256 расстояние между наиболее удаленной точкой педали тормоза 6 (рис. 7) и передней панелью (размер А) должно составлять 242…245 мм; свободный ход педали (размер В) — 3…4 мм; полный ход педали (размер С) — 100 мм. Размер А регулируют заворачиванием или отворачиванием упорного болта 2 при отпущенной контргайке 3. После регулировки упорный болт стопорят контргайкой. Свободный ход педали тормоза регулируют при снятой оттяжной пружине 5 изменением длины толкателя 4 при отпущенной контргайке 3.

Рис. 7. Схема привода тормозного крана автобуса МАЗ 256: 1 — тормозной кран; 2 — упорный болт; 3 — контргайка; 4 — толкатель; 5 — оттяжная пружина; 6 — педаль тормоза

Работоспособность вакуумного усилителя тормозной системы проверяют в следующей последовательности. Нажимают на педаль привода тормозов колес примерно до середины ее полного хода при неработающем двигателе, запускают двигатель и, если педаль привода тормоза переместится по ходу, то вакуумный усилитель исправный.

При диагностировании регулятора давления автомобиль устанавливают на подъемник или осмотровую канаву. Осторожно очищают регулятор от грязи и снимают защитный чехол. Резко нажимают на педаль привода тормоза. При исправном регуляторе давления выступающая часть поршня переместится относительно корпуса.

|

|

|

Для поддержания тормозной системы в работоспособном состоянии периодически перед выездом необходимо контролировать уровень тормозной жидкости в бачках, производить регулировочные работы.

При ТО через каждые 10 тыс. км пробега контролируют уровень тормозной жидкости в бачке (бачках), которая при установленной крышке должна доходить до нижней кромки заливной горловины. Доливать следует жидкость только той марки, которая использовалась прежде; смешивание жидкостей разных марок недопустимо. Если бачок оборудован датчиком контроля уровня жидкости, то необходимо проверить работу датчика: нажав толкатель на крышке бачка, наблюдают за включением контрольной лампы на щитке приборов. В момент проверки система зажигания двигателя должна быть включена.

Снижение уровня тормозной жидкости в бачке свидетельствует о ее возможной утечке. Обнаружив утечку, следует внимательно осмотреть всю систему и при необходимости произвести подтяжку соединений или замену манжет цилиндров.

Увеличение свободного хода педали, ее провал и появление со второго или третьего качка ощущения упругости со стороны выжатой педали свидетельствуют о наличии воздуха в тормозной системе.

Для удаления воздуха производят прокачку тормозной системы так же, как и для привода сцепления. Порядок прокачки тормозной системы для каждого автомобиля индивидуален, но при отсутствии конкретных рекомендаций он может быть следующим. Для автомобилей с передним и задним контурами сначала прокачивают контур передних колес, а затем — задних, начиная в каждом контуре с колеса, наиболее удаленного от главного тормозного цилиндра. Для автомобилей с диагональным контуром последовательно прокачивают: левое заднее, правое переднее, правое заднее и левое переднее колёса.

Замена тормозной жидкости. Через 2 года эксплуатации или через каждые 45 тыс. км пробега заменяют тормозную жидкость. Если тормозная система используется с большой нагрузкой, например, при езде по холмистой местности или при высокой влажности, тормозную жидкость необходимо менять один раз в год. Тормозная жидкость гигроскопична, т. е. способна абсорбировать молекулы воды из воздуха. Абсорбция происходит через тормозные шланги и поверхность бачка, изготовленные соответственно из резины и пластмассы, которые проницаемы для молекул воздуха. Повышение содержания воды в тормозной жидкости приводит к значительному снижению температуры ее кипения, а также к коррозии элементов тормозной системы. В результате этого происходит повреждение тормозной системы, а ее функционирование значительно ухудшается и в жаркое время года может привести к образованию воздушных пробок из-за испарения воды.

|

|

|

Для того чтобы при замене тормозной жидкости в систему гидравлического привода не попадал воздух, необходимо выполнять следующие правила:

· придерживаться того же порядка действий, что и при прокачке сцепления, но использовать шланг со стеклянной трубкой на конце, которую опускают в сосуд с тормозной жидкостью;

· нажимая на педаль тормоза, выкачивают старую тормозную жидкость до тех пор, пока в трубке не покажется новая тормозная жидкость; после этого выполняют два полных хода педалью тормоза и, удерживая ее в нажатом положении, завертывают штуцер; при прокачке следят за уровнем жидкости в бачке и своевременно доливают жидкость до максимального уровня; повторяют эту операцию на каждом рабочем цилиндре в том же порядке, что и при прокачке;

· наполняют бачок до максимального уровня и проверяют работу тормозов при движении автомобиля.

Для прокачки гидравлических тормозных систем могут применяться специальные установки.

Принцип работы установки (рис. 8) заключается в том, что с помощью упругой внутренней мембраны она сначала отделяет тормозную жидкость от воздуха, предотвращая тем самым их смешивание и образование опасной эмульсии, а затем под давлением в 20 МПа удаляет старую тормозную жидкость, заменяя ее новой и убирая воздух из системы. Установка с большим набором переходников, входящих в базовую комплектацию, может заменять тормозную жидкость как в легковых автомобилях, так и в легких грузовиках.

Рис. 8. Внешний вид установки для замены тормозной жидкости

Особенности обслуживания тормозной системы с пневмоприводом. Для пневмопривода тормозных систем автомобилей конструкций прошлых лет (ЗиЛ, МАЗ, КрАЗ, КамАЗ) регулировку зазора производят изменением положения разжимного кулака, что достигается вращением червяка регулировочного рычага. Необходимость регулировки зазора определяется по длине штока тормозных камер, который не должен превышать 35 мм для передних и 40 мм для задних тормозов. Разница в ходе штоков тормозных камер на одной оси не должна превышать 5 мм.

Для проверки хода штока надо нажать на педаль тормоза до упора, подав в тормозную камеру сжатый воздух, и измерить ход штока. Если ход штока тормозной камеры превышает нормативные значения, то необходимо провести регулировку, поворачивая против часовой стрелки шестигранную головку вала-червяка регулировочного рычага (рис. 9).

Рис. 9. Схема регулировочного рычага: 1 — корпус; 2 — толкатель; 3 — подвижная полумуфта; 4 — пружина; 5 — заглушка; 6 — вал-червяк; 7 — уплотнительное кольцо

В современных автомобилях и автобусах для поддержания постоянного зазора между фрикционными накладками колодок и диском тормозной механизм оснащен устройством автоматической компенсации износа тормозных колодок. Однако степень износа тормозных накладок и тормозного диска следует периодически проверять. Периодичность проверок зависит от интенсивности эксплуатации ТС, однако проводить проверки следует не реже одного раза в три месяца (в случае если не предусмотрены датчики предельного износа).

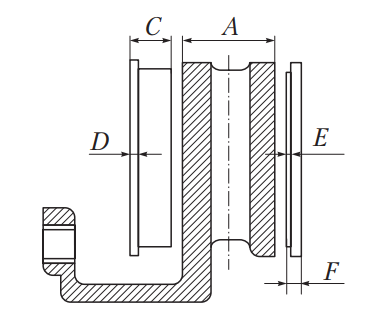

Полная толщина новой тормозной колодки С (рис. 10) должна быть 30 мм, а толщина ее основания D — 9 мм. Если толщина фрикционной накладки Е хотя бы в одном месте меньше 2 мм, то тормозная колодка подлежит замене. Допускается незначительное выкрашивание фрикционного материала по краям накладки.

Толщину тормозного диска А замеряют в самом тонком месте; для нового диска она составляет 45 мм. Минимальная толщина тормозного диска, при которой он подлежит замене, равна 37 мм. Минимальная толщина тормозной колодки, включая толщину основания F, 11 мм; при достижении этой величины тормозная колодка подлежит замене.

Рис. 10. Допустимые размеры диска и колодок автомобилей с пневматическим приводом тормозной системы: A — толщина тормозного диска; C — полная толщина новой тормозной колодки; D — толщина основания тормозной колодки; Е — толщина тормозной накладки; F — минимальная толщина тормозной колодки, включая толщину основания

Проточка тормозных дисков представляется целесообразной лишь в исключительных случаях — для увеличения рабочей поверхности фрикционной накладки в процессе приработки, например, при наличии многочисленных царапин на рабочей поверхности тормозного диска. Минимальная толщина диска после проточки должна быть не меньше 39 мм.

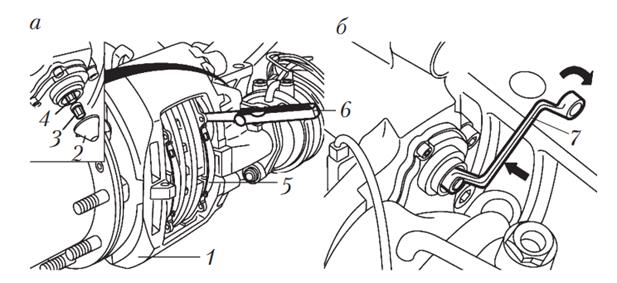

При замене тормозных колодок и в случае необходимости может производиться проверка механизма автоматической регулировки зазора (рис. 11, а). Для этого снимают колесо, сдвигают подвижную скобу по ее направляющим в направлении внутренней стороны ТС, отжимают внутреннюю тормозную колодку 5 от упоров.

Замеряют зазор между основанием тормозной колодки и упорами (должен находиться в пределах 0, 6…1, 1 мм). Зазор больше или меньше указанного может свидетельствовать о неисправности механизма автоматической регулировки зазора и его работоспособность следует проверить. Для этого с регулятора снимают специальный язычок-заглушку 2. На переходник 3 надевают ключ и, вращая переходник против часовой стрелки, поворачивают регулятор 4 на два-три щелчка (в сторону увеличения зазора). Нажимают на педаль тормоза ТС 5–10 раз (при давлении в системе около 0, 2 МПа). При этом если механизм автоматической регулировки работает, то гаечный ключ должен немного повернуться по часовой стрелке. При каждом следующем нажатии на педаль, угол, на который поворачивается ключ, будет уменьшаться.

Рис. 11. Проверка (а) и регулировка (б) механизма автоматической регулировки дисковых тормозных механизмов автомобилей с пневматическим приводом тормозной системы: 1 — подвижная скоба; 2 — язычок-заглушка; 3 — переходник; 4 — регулятор; 5 — тормозная колодка; 6 — щуп; 7 — ключ

В случае если ключ не поворачивается вообще, поворачивается только при первом нажатии на педаль тормоза или поворачивается при каждом нажатии на педаль, но затем возвращается обратно, механизм автоматической регулировки зазора неисправен и подвижная скоба тормозного механизма подлежит замене.

Регулятор давления в компрессоре регулируют на начало подачи воздуха компрессором путем вращения колпака регулятора давления, а отключение компрессора от системы производят с помощью прокладок (при увеличении толщины прокладок давление отключения уменьшается, а при уменьшении — увеличивается). Величина давления срабатывания регулятора: 0, 6 МПа — включение; 0, 70…0, 74 МПа — выключение.

Предохранительный клапан регулируют с помощью винта, закрепленного контргайкой, на давление 0, 90…0, 95 Мпа.

При обслуживании пневматического привода тормозов автомобиля прежде всего необходимо следить за герметичностью системы в целом и ее отдельных элементов. Особое внимание обращают на герметичность соединений трубопроводов и гибких шлангов и на места присоединения шлангов, так как именно здесь чаще всего возникают утечки сжатого воздуха. Места сильной утечки воздуха можно определить на слух, а места слабой утечки — с помощью мыльной эмульсии.

Утечку воздуха из соединений трубопроводов устраняют подтяжкой с определенным моментом или заменой отдельных элементов соединений. Если после подтяжки утечка не устранена, то необходимо заменить резиновые уплотнительные кольца.

Проверку герметичности следует проводить при номинальном давлении в пневмоприводе 60 МПа, включенных потребителях сжатого воздуха и неработающем компрессоре. Падение величины давления от номинального в воздушных баллонах не должно превышать 0, 03 МПа в течение 30 мин при свободном положении органов управления привода и в течение 15 мин при включенном.

Уход и обслуживание камер с пружинными энергоаккумуляторами заключается в периодическом осмотре, очистке от грязи, проверке герметичности и работы тормозных камер, подтяжке гаек крепления к кронштейну.

Проверку пружинно-пневматических тормозных камер на герметичность проводят при наличии сжатого воздуха в контуре привода аварийного или стояночного тормоза и в контуре привода тормозов задней тележки.

В пневматическом приводе тормозов установлен регулятор давления, объединенный с адсорбционным осушителем сжатого воздуха. Для осушки воздуха используются адсорбенты (специальные гранулированные вещества). Нормальное функционирование осушителя обеспечивается, когда 50 % времени он работает в режиме нагнетания воздуха, а остальные 50 % времени происходит его регенерация — процесс продувки адсорбента сухим воздухом из регенерационного ресивера. Поэтому для эффективной работы осушителя необходимо следить за герметичностью пневмопривода, не допуская утечек, превышающих установленные пределы. Замена фильтрующего элемента (патрона) осушителя сжатого воздуха производится по мере необходимости, когда в ресиверах пневмосистемы обнаруживается наличие конденсата. В зависимости от условий эксплуатации и технического состояния приборов пневмопривода периодичность замены может составлять от одного до двух лет.

|

|

|