|

Особенности систем управления класса ERP

|

|

|

|

В последние годы системы планирования класса MRP в интеграции с модулями коммерческого и финансового планирования получили название систем бизнес-планирования ERP (Enterprise Requirements Planning).

Рис. 1.3. Логическая структура задач системы MRP

В системах ERP получили свое дальнейшее развитие такие функциональные задачи как управление торговыми операциями и логистическими бизнес-процессами в цепочках поставок с использованием глобальной сети Интернет с целью повышения эффективности и уровня координации работы служб маркетинга, сбыта и снабжения; управление взаимоотношениями с клиентами (рассылка рекламных и маркетинговых материалов, повышение качества и скорости послепродажного обслуживания и т.д.) также с использованием глобальной сети Интернет и др.

На рис. 1.4 представлена структурная схема системы класса ERP. Дадим краткую характеристику ее основных компонент.

Важным структурным элементом в ERP-системах является система управления цепочкой поставок SCM (Supply Chain Management) (см. рис. 1.4). Иначе, к системам класса SCM относят комплексы, вырабатывающие решения, способствующие формированию стратегии, координации планирования и управления в сфере поставок, производства, складирования и доставки товаров.

|

Для ведения производственной деятельности большинству предприятий необходимы разные материалы и ресурсы. На этом уровне система SCM решает задачу взаимодействия с поставщиками: их поиск, оформление заказов, взаиморасчеты и т.д. При этом задача может решаться с помощью специального информационно-программного обеспечения и электронных торговых площадок (e-commerce). SCM должна предоставлять мощный аналитический модуль, который позволяет определить фактические потребности – в объемах закупок для обеспечения производственного процесса. Система SCM может помочь определить оптимальный объем выпуска продукции, а также поддерживать процесс принятия соответствующих тактических решений о производственных мощностях и развитии производства (интеграция с ERP) – пользуясь данными спроса на продукцию и предложения от поставщиков (интеграция с CRM).

|

|

|

Методологической основой системы SCM является логистика. Логистика – это наука о планировании, организации, контроле и регулировании движения материальных и информационных потоков в пространстве и времени от первичного источника до конечного потребителя. В настоящее время ее значимость определяется тем обстоятельством, что в современном производстве и сбыте существенно возросло время прохождения товаров по различным каналам материально-технического обеспечения (свыше 90 % временных затрат), поэтому логистика делает основные акценты на экономии издержек обращения.

В применении к предприятию логистические системы реализуют методы решения задач закупочной, производственной, сбытовой и транспортной логистик на распределенной базе данных предприятия. Они позволяют решать множество задач, среди которых можно выделить: управление закупками сырья, материалов, товаров; учет в натуральной и денежной формах движения материалов, полуфабрикатов, продукции на складах и в подразделениях предприятия; анализ сбыта готовой продукции и продаж.

Упрощенный логистический взгляд на предприятие может быть представлен следующей диаграммой (рис. 1.5).

|

Обычно в качестве функциональных подсистем логистики различают:

• логистику материально-технического снабжения;

• логистику производства;

• логистику сбыта товара (маркетинговую логистику).

При этом на уровне предприятия различаются:

|

|

|

• закупочная логистика – обеспечение предприятия материальными ресурсами;

• распределительная логистика – обеспечение рационализации процесса физического продвижения продукции к потребителю и формирование системы эффективного логистического сервиса;

• производственная логистика – обеспечение качественного своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращение производственного цикла и оптимизация затрат на производств;

• складская логистика – операции, непосредственно связанные с переработкой и оформлением грузов и координацией со службами закупок и продаж, расчетом оптимального количества складов и места их расположения;

• транспортная логистика – оптимизация транспортных систем, выбор вида и типа транспортных средств; определение разноканальных маршрутов доставки; обеспечение технологического единства транспортно-складского процесса.

В качестве примера рассмотрим распределительную логистику. С помощью ERP-систем можно наглядно сопоставить прогнозируемый и фактический спрос с поставками продукции, чтобы разрабатывать эффективные планы, обеспечивающие современную доставку. Благодаря единому информационному хранилищу и средствам обработки заказов ERP-системы предоставляют в реальном времени сведения о состоянии заказов, историю платежей, данные о кредитах и доставке.

Распределительная логистика поддерживается следующими ERP-процессами, представленными на рис. 1.6. При этом цепочка состоит из следующих основных компонентов: обработка заказов на поставки, регистрация и анализ продаж, прогноз продаж, планирование ресурсов и материалов, управление запасами и складами, обработка запасов на приобретение, управление транспортом.

|

Счета

Обработка заказов на поставки позволяет повысить качество обслуживания потребителей продукции за счет быстрого приема заказов, осуществлять проверку поставок существующим запасам и запланированному производству.

Анализ продаж обеспечивает сбор статистических данных по количеству, цене и подробным затратам, а также возможности анализа и сравнения по продуктам или категориям продуктов или заказчикам для принятия решений и учета результатов при планировании.

|

|

|

В заключении данного пункта отметим, что составление оптимального плана перевозок – классическая математическая задача. Как известно, усилия, необходимые для ее решения, при увеличении размера задачи растут экспоненциально. Поэтому вручную составить план, близкий к оптимальному или хотя бы достаточно экономичный, практически невозможно. Более того, если не использовать средства автоматизации, при значительных объемах перевозок, при больших количествах потребителей, складов, возможных маршрутов, транспортных средств вообще вряд ли удастся вовремя доставить заказанную продукцию. Конечно, реальная ситуация далека от идеальной математической модели. Тем не менее, современные информационные технологии позволяют, если не найти оптимальные решения, то значительно сократить транспортные расходы

Вторым важным дополнением MRP в ERP-системах является система управления отношениями с клиентами – CRM (Customer Relations Manage-ment), основанная на применении новых управленческих и информационных технологий, с помощью которых предприятия аккумулируют знания о клиентах для выстраивания взаимовыгодных отношений с ними. Подобные отношения способствуют увеличению прибыли, так как привлекают новых клиентов и помогают удержать старых. CRM реализуется с помощью специального набора программного обеспечения (приложений) и технологий, позволяющих автоматизировать, а значит, совершенствовать бизнес-процессы в сфере продаж, маркетинга и обслуживания клиентов. Это дает возможность предприятию обращаться к заказчикам услуг с интересными предложениями в наиболее удобный момент времени и по наиболее удобным каналам связи. Система CRM облегчает координацию действий различных отделов, обеспечивая их общей платформой для взаимодействия с клиентами, и дает каждому из них доступ к полной информации о них, что способствует наилучшему удовлетворению потребностей клиентов.

|

|

|

Основой системы CRM являются приложения:

• автоматизации продаж (Sales Force Automation – SFA), которые способствуют: увеличению прибыли; повышению точности прогнозов (планирования), а также эффективности контактов с клиентами при осуществлении продаж; повышению вероятности заключения сделки; снижению издержек на продажи;

• автоматизации маркетинга (Marketing Automation – MA), которые позволяют провести адресный маркетинг; увеличить количества маркетинговых каналов за счет использования возможностей Интернета;

• поддержки клиентов (Customer Service & Support – CSS): снижение издержек на службу поддержки, улучшение предоставляемого сервиса, повышение удовлетворенности клиентов, преобразование службы поддержки из затратного в прибыльный отдел;

При этом на приложение автоматизации продаж (Sales Force Automation – SFA) возлагаются следующие функции: ведение календаря событий и планирование работы; работа с клиентами (каждый клиент будет обслужен на высочайшем уровне, благодаря зафиксированной истории взаимодействия с ним); мониторинг потенциальных продаж (ни одна потенциальная возможность не будет упущена, каким бы плотным не было расписание сотрудника); автоматическая подготовка коммерческих предложений (освобождает сотрудников от рутинной работы); предоставление информации о ценах; автоматическое обновление данных о размере бонуса в зависимости от выполнения поставленных задач; формирование отчетов (эффективный инструментарий автоматического создания отчетов по результатам деятельности).

Эффективным развитием SFA является создание системы E-commerce (электронная коммерция). E-commerce – это совокупность технических и организационных форм ведения коммерческой деятельности и совершения операций с использованием электронных систем и сети Интернет, как средства взаимодействия с партнерами, банком, поставщиками и потребителями товаров и услуг. Как правило, в системах е-commerce имеют место все этапы совершения операций: поиск нужной продукции, уточнение деталей операции, оплата, получение (доставка) заказа.

Вариантом электронной коммерции между предприятиями являются системы В2В (см. рис. 1.7). Такие системы используются для организации обеспечения предприятия и сбыта готовой продукции.

|

В заключение отметим, что в ERP-системах также следует выделять такую значимую информационную компоненту, дополняющую MRP, как CSRP-систему (Customer Synchronized Resource Planning), которая обслуживает такие этапы производственной деятельности, как проектирование будущего изделия с учетом специфических требований заказчика, гарантийное и сервисное обслуживание. (!! доп. замечание об уровне автоматизации производств и стандартах MESа систем, PLM - систем, позволяющих строить интегрированные информационные системы).

|

|

|

Общая характеристика процессного подхода к управлению

промышленным предприятием

Управление машиностроительным производством, крупным предприятием немыслимо без планирования во времени множества процессов, протекающих на этом предприятии. Задачами управления являются: минимизация сроков выпуска продукции, снижение себестоимости продукции за счет организационных мероприятий, учет и плановый характер деятельности.

На сегодняшний день в плане задач управления производством мы имеем две парадигмы [11]. Одна из них заключается в составлении оптимальных расписаний работы технологического оборудования в цехах. Эта задача решается с помощью соответствующих инструментов – на цеховом уровне с помощью MES-систем (Manufacturing Execution Systems) [26] и на уровне предприятия – с помощью APS-систем (Advanced Planning & Scheduling Systems), являющихся развитием MPR II - систем [5] с усовершенствованной концепцией оптимизированного (или синхронного) производственного планирования, главной особенностью которой является возможность быстрого составления планов с учётом имеющихся ресурсов и производственных ограничений (переналадки оборудования, доступность оснастки, связи между машинами и др.) и быстрого перепланирования по заранее составленным сценариям оптимизации. При этом в основе исходных данных для планирования продукции лежат технологические процессы выпускаемых изделий (ТП) и сроки их выпуска.

Вторая парадигма управления предприятием заключается в управлении бизнес-процессами (БП). К бизнес-процессам обычно причисляют все процессы на предприятии, которые не относятся к ТП. К ним относятся процессы конструирования, разработки технологических процессов, подготовки производства, вся операционная деятельность складских, материально-технических и других служб предприятия. Выбор инструментария для процесса управления БП достаточно широк – от отдельных программных оболочек, поддерживающих либо нотации стандартов IDEF, либо универсальный язык UML (Unified Modeling Language), до соответствующих модулей ERP-систем.

Если вопросам управления производством через составление расписаний работы технологического оборудования уделялось достаточно много внимания, то задачи управления БП в настоящий момент пока еще находятся на стадии развития, на стадии формализации описания и регламентации [9]. Используемые для описания БП конструкции в нотациях IDEF0, IDEF3 и др. [9] служат для описания единичных процессов. С помощью этих конструкций можно понять логику лишь одного рассматриваемого процесса, состав, порядок, условия предшествования, требуемые ресурсы, но с помощью этих конструкций сложно составить модель управления “n” процессами во времени. А таких процессов, даже если исключить все ТП, на крупном предприятии может оказаться до нескольких тысяч. При этом один и тот же ресурс может быть задействован в нескольких операциях различных процессов. Какой из этих процессов надо выполнить в первую очередь? Что будет, если мы допустим некоторую задержку в исполнении того или иного БП? Как учесть ресурсы при планировании БП?

Вопросов возникает много. При этом видно, что для того, чтобы управлять БП, необходимо не только найти их на предприятии и регламентировать, например, в процессе внедрения MPR II-системы. Необходимо их учитывать в общей модели планирования производством и получать расписание для БП во времени.Управление БП должно подчиняться той же парадигме управления, что и управление ТП – планированию во времени.

Отметим, что управление любыми процессами на предприятии заключается в последовательном решении следующих трех задач:

- составлении полного перечня процессов на предприятии;

- регламентации процессов;

- планирования процессов во времени.

С точки зрения планирования все процессы, включая технологические (производство изделий в цехах предприятия) равнозначны между собой, поскольку любой процесс можно представить в виде множества операций (стадий), каждой операции можно сопоставить тот или иной ресурс для выполнения. Поскольку задачи определения множества ТП и их регламентация являются уже достаточно разработанными, то на первом этапе необходимо решать аналогичные задачи для БП. Задача составления полного перечня БП должна решаться путем анализа всех заказов предприятия на его структурно-функциональной схеме (рис.1.10.).

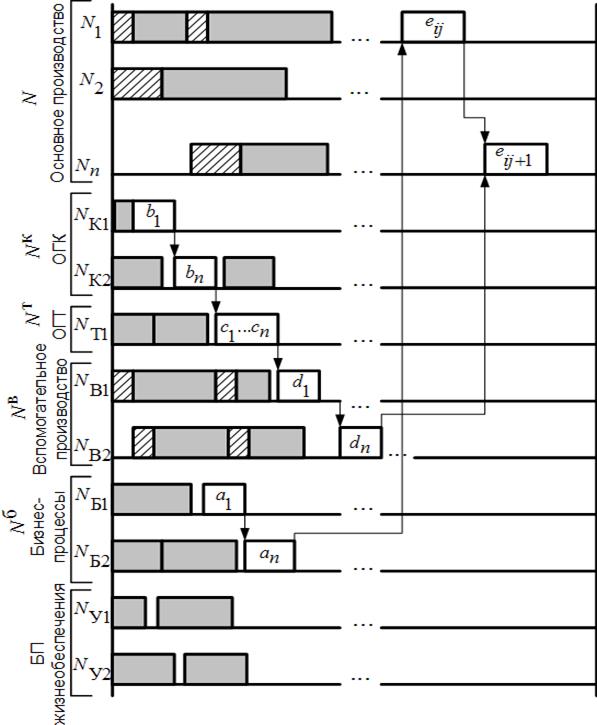

Рис.1. 10. Анализ жизненного цикла заказа

При этом анализу подлежит жизненный цикл заказа. Отслеживается весь путь, который проходит заказ, от заявки со стороны заказчика, до отгрузки готовой продукции и на каждом этапе для каждого подразделения, через которое проходит заказ, определяется состав БП, связанный именно с этим заказом. Проанализировав все входящие заявки, можно определить состав и мощность всего множества БП.

По сути дела большинство БП возникает как следствие необходимости выполнения ТП, т.е. выполнение большинства БП можно отнести к комплектации ТП.

При этом под задачей комплектации ТП и соответствующих им единиц планирования (ЕП) в задачах составления расписаний работы предприятия будем понимать процедуру, которая отвечает за то, что для изготовления данной ЕП имеются в наличии: все необходимые материалы, все технологические и вспомогательные ресурсы, все комплектующие, вся оснастка, весь инструмент, все нормы и вся документация. Если все это имеется в наличии, то изготовление данной ЕП можно смело планировать во времени. Эта процедура должна выполняться по отношению ко всему составу номенклатуры запуска, которой в дальнейшем будет оперировать система APS.

Рассмотрим указанную процедуру планирования более детально. Допустим, что у нас есть некая ЕП ei (рис.1.11), представленная технологическим процессом в виде множества операций {eij, j = 1,...,p i}.

Рис.1.11. Процессы комплектации единицы планирования

Для каждой операции известны необходимые для выполнения: ресурсы, оборудование, инструмент, оснастка, комплектующие, документация и пр. В процессе комплектации при проверке какой-либо j-й операции ei – ой ЕП может оказаться, что для нее требуется специальный инструмент, который не может быть приобретен в силу уникальности, а следовательно, должен быть изготовлен раньше, чем начнется по плану j-я операция. На j+1-й операции может оказаться, что для нее требуется специальное приспособление и этого приспособления не только нет в наличии, но оно даже не спроектировано. И, наконец, на какой-либо k-й операции анализ покажет, что, во-первых, необходимо приобретение стандартных комплектующих, которых нет на складе предприятия, и нет специального мерительного инструмента, который еще предстоит разработать и изготовить. Все то, что мы указали в качестве недостающих ресурсов для выполнения технологических операций, – наших ЕП, необходимо обеспечить к моменту их начала.

Мы видим, что даже один ТП изготовления ЕП может породить множество других процессов – бизнес-процессов, вспомогательных производственных процессов. Самый простой способ достижения цели своевременного обеспечения ресурсами какой-либо ЕП – спланировать во времени только ТП рассматриваемой ЕП и отложить длительности всех остальных процессов на временной оси влево так, чтобы моменты окончания всех вспомогательных процессов не превышали моменты начала выполнения соответствующих технологических операций ЕП.Но, к сожалению, это можно сделать только на бумаге. Поскольку все вспомогательные, по отношению к ТП, единицы планирования, процессы выполняются людьми, специалистами, станками, которые на текущий момент времени также являются занятыми. Это означает, что планировать надо не только множество номенклатуры изделий портфеля заказов. Планированию во времени в системах APS подлежат все процессы, как основные, относящиеся к ЕП из портфеля заказов, так и вспомогательные, без которых изготовить эти ЕП не представляется возможным.

Следовательно, множество ЕП, после процедуры комплектации будет состоять из ЕП, полученных как от детале-сборочных единиц (ДСЕ), так и от всех других работ, перечень которых был определен на этапе комплектации, т.е.

где М – множество ЕП из портфеля заказов для APS,

МК, МT, Мб, МВ, – множества ЕП, связанных, соответственно, с такими вспомогательными процессами, как: конструкторские, технологические, различные бизнес-процессы, вспомогательные производственные процессы.

Соответствующим образом можно отразить и все множество ОУ (обслуживающих устройств) для процесса планирования в APS с учетом комплектации:

где – N множество рабочих центров (РЦ) предприятия, используемых для выпуска продукции портфеля заказов, NК, NT, Nб, NВ, – множество таких обслуживающих устройств (ОУ), как: конструкторов, технологов, специалистов, задействованных в бизнес-процессах, РЦ, задействованных только во вспомогательном производстве, соответственно.

Кроме БП, относящихся к производству, существует ряд БП, относящихся к функционированию и жизнеобеспечению предприятия. К таким процессам относятся:

- предупредительно-плановые ремонты оборудования (ППР);

- процессы обеспечения предприятие электроэнергией и ремонта энергосетей и

средств электроавтоматики;

- процессы теплоснабжения, водоснабжения и аналогичные процессы;

- процессы строительства и ремонта зданий и коммуникаций предприятия и

другие процессы.

Эти процессы, на первый взгляд, не всегда относящиеся к основному производству, также необходимо планировать в общей массе работ, т.е. учитывать во множестве  на определенном горизонте планирования, поскольку может оказаться, что в связи с ремонтом тот или иной производственный участок может иметь в определенные сроки сокращенный фонд времени. Или может оказаться, что в мероприятиях по ППР задействуются цеховые наладчики, т.е. может возникнуть случай, когда те или иные ресурсы будут задействованы как в группе БП, относящихся к производству, так и в БП жизнеобеспечения предприятия. Таким образом, с учетом этих БП наши множества (1) и (2) перепишутся соответственно

на определенном горизонте планирования, поскольку может оказаться, что в связи с ремонтом тот или иной производственный участок может иметь в определенные сроки сокращенный фонд времени. Или может оказаться, что в мероприятиях по ППР задействуются цеховые наладчики, т.е. может возникнуть случай, когда те или иные ресурсы будут задействованы как в группе БП, относящихся к производству, так и в БП жизнеобеспечения предприятия. Таким образом, с учетом этих БП наши множества (1) и (2) перепишутся соответственно

где Мy – множество БП, не связанных непосредственно с производством продукции и вспомогательными БП, а Ny – множество ОУ, на которые планируется выполнение множества Мy.

Все множество процессов укрупнено можно представить на рис.1.12, где видно, что наравне с ТП, которые могут являться инициаторами нескольких различных бизнес-процессов – от проектирования конструкции и заказа материалов до производственных процессов изготовления инструмента или оснастки, существуют БП, не пересекающиеся с другими. При этом генерация БП может происходить иерархически, – когда БП, необходимые для изготовления основной продукции порождают новые БП, т.е. может появиться несколько уровней соподчиненных БП.

Все БП, относящиеся к одному и тому же i-му заказу из общего портфеля заказов, объединяет одно – момент сдачи заказа tdi. Это значительно облегчает задачу в том плане, что становится ясно, что порядок выполнения любых БП, порожденных заказами, зависит, прежде всего, от срока сдачи самого заказа и отношений предшествования связанных с данным заказом БП.

Чтобы обеспечить в такой сложной структуре процессов их своевременность относительно сроков изготовления основных ДСЕ, нет необходимости устанавливать директивные сроки на остальные вспомогательные процессы. Достаточно того, что в модели планирования будет присутствовать директивный срок выпуска для самой ДСЕ.

После того, как мы получим полное множество процессов (3) и ОУ – (4) и все эти процессы прошли этап регламентации, можно приступать к их планированию, необходимым условием практической реализации которого является знание норм времени на операции.

Рис.1.12. Иерархия бизнес-процессов предприятия

Также определенные проблемы возникают при поступлении на предприятие сторонних заказов, которые требуют разработки конструкции и технологического процесса самого изделия. При этом от APS-системы требуется за непродолжительный период определить возможность выполнения заказа в определенные заказчиком сроки, либо определить возможные сроки выдачи готового заказа. В этих случаях рекомендуется использовать укрупненные процессы и нормы времени для всех этапов – конструкторского, технологического и производственных, опираясь на процессы аналогичных изделий, которые уже выпускались предприятием ранее. При этом желательно заложить в нормы времени некий страховой запас. Если это не представляется возможным, то прежде чем начать планирование подобных заказов, необходимо сначала разработать конструкцию и ТП изделия, а уж потом начинать его планирование. При этом общий заказ, по сути, разбивается на два заказа, где первый заказ – это разработка конструкции и ТП, а второй заказ – изготовление изделия. Диаграмма такого комплексного плана будет включать в себя все ОУ (обслуживающие устройства), как основные – РЦ на множестве N, так и вспомогательные (рис.1.13).

Рис.1.13. Общая диаграмма Гантта для систем APS

В дальнейшем это большое расписание необходимо разделить на отдельные расписания – для основного производства, для вспомогательного производства, для конструкторского и технологического отделов, для остальных служб предприятия, участвующих в общем плане выпуска продукции на множествах (3) и (4). Каждое подразделение будет работать в соответствии со своим расписанием, но точность выполнения этого расписания будет сказываться непосредственно на общем расписании работы предприятия. Эти особенности повышают требования как к алгоритмам планирования систем APS в плане их точности, так и к процессам нормирования всех работ, дисциплине выполнения частных графиков работы.

В результате планирования мы получим полную картину выполнения всех процессов предприятия во времени. При этом каждое подразделение предприятия получает свое расписание, которое связано с расписаниями других подразделений, хотя на первый взгляд может показаться и независимым. При этом выполнение плана каждым подразделением предприятия должно быть подчинено общему критерию планирования, например, критерию максимизации прибыли предприятия.

|

|

|

12 |