|

5. Порядок выполнения работы. 6. Форма отчета о работе. 7. Контрольные вопросы и задания. Рекомендуемая литература. Практическая работа №2 «Выбор и размещение необходимых подъемно-транспортных средств на заданном участке»

|

|

|

|

5. Порядок выполнения работы

Ознакомится с порядком расположения оборудования на заготовительном участке организации.

Описать последовательность и порядок размещения оборудования на заготовительном участке

Составить отчет

6. Форма отчета о работе

6. 1. Название работы.

6. 2. Цель работы.

6. 3. Описание размещения оборудования на заготовительном участке.

6. 4 Выводы.

7. Контрольные вопросы и задания

7. 1. Что входит в состав заготовительного отделения?

7. 2. Как размещается прессовое оборудование?

7. 3. Как размещаются листогибочные машины?

Рекомендуемая литература

Куркин С. А., Николаев Г. А. Сварные конструкции. – М.: Высшая школа, 1991. –

Красовский А. И. Основы проектирования сварочных цехов. – М. Машиностроение. 1965.

Цумарев Ю. А., Проектирование сварочных цехов: учебн. пособие/Ю. А. Цумарев. - Мн: РИПО, 2019

Практическая работа №2 «Выбор и размещение необходимых подъемно-транспортных средств на заданном участке»

1. Цель работы

Научить выбирать и размещать необходимые подъемно-транспортные средства на заданном участке

2. Задание

Выбрать и разместить необходимые подъемно-транспортных средства на заданном участке

3. Оснащение работы

Методические указания к практической работе

Справочная литература

4. Основные теоретические сведения

Основными грузоподъемными машинами в сборочно-сварочном производстве являются электротали и краны. Таль - это простейшее ручное или механизированное подвесное грузоподъемное устройство, представляющее собой комбинацию подвижных и неподвижных блоков, соединенных посредством каната

Рисунок 1 Конструкции грузоподъемных талей: 1-с неподвижным блоком, 2-двухблочная, 3-трехблочная, 4-четырехблочная

|

|

|

Краны. В сварочном производстве используют различные типы кранов — как передвижные (мостовые, подвесные, козловые, полукозловые, консольные), так и стационарные поворотные. Наибольшее распространение получили электрические мостовые краны, являющиеся универсальным подъемно-транспортным оборудованием, которое имеет возможность обслуживать практически всю площадь цехового пролета и в то же время не занимает производственную площадь.

Вдоль пролета, обслуживаемого опорным мостовым краном, остаются пространства вне зоны обслуживания — «мертвые зоны», достигающие 15... 20 % площади пролета. Козловые краны отличаются от мостовых тем, что мост у них опирается не на колеса, а на высокие опоры — «козлы», установленные на ходовые тележки, передвигающиеся по рельсам, проложенным с обеих сторон вдоль зоны работы крана. Козловые краны на предприятиях применяют главным образом на складах металла и готовой продукции, расположенных на открытых площадках.

Для обслуживания отдельных рабочих мест и передачи изделий с одного места на другое применяют консольные стационарные поворотные краны, расположенные около стены или свободно стоящие в цехе.

Для внутрицеховых перевозок в сборочно-сварочном производстве широко используют самоходные транспортные средства — аккумуляторные электротележки, тягачи с прицепными тележками, электропогрузчики. В единичном и мелкосерийном производствах их применяют на всех стадиях технологического процесса - от склада металла до склада готовой продукции, в серийном и массовом — для подачи заготовок к началу поточных линий и транспортировки готовых изделий от поточных линий на склад, а также для передачи изделий в процессе изготовления между рабочими местами, расположенными в разных пролетах одного цеха, и для межцеховых перевозок.

|

|

|

Для перемещения тяжелых грузов массой более 5 т между пролетами применяют рельсовые самоходные тележки с электроприводом грузоподъемностью до 120 т.

Кроме рассмотренных универсальных грузоподъемных механизмов, в сварочных цехах находят применение специализированные подъемно-транспортные средства. Специальные подъемнотранспортные средства имеют в основном то же назначение, что и универсальные. Отличие состоит в том, что в них учтена специфика сборочно-сварочного производства и они позволяют не только поднимать и перемещать детали и узлы, но и обеспечивают установку в определенном положении перед сборкой или сваркой. Таким образом, специальные подъемно-транспортные средства выполняют функции монтажно-сборочного оборудования, а также оборудования для поворота изделий.

Приспособления различают также по способу удержания груза:

•охватывающие и поддерживающие груз (стропы, петли, поддоны, скобы и т. д. );

•зажимные — зацепляющие груз и удерживающие его трением (эксцентриковые и клещевые захваты);

•притягивающие груз (электромагнитные и вакуумные приспособления, а также приспособления с постоянными магнитами).

Недостаток вакуумных и электромагнитных приспособлений — невысокая надежность, вызываемая возможностью перерыва подачи электроэнергии (у электромагнитов) или нарушения вакуума (у вакуумных захватов). Резина вакуумных захватов быстро изнашивается. И те и другие захваты требуют прокладки коммуникаций для подвода электроэнергии, сжатого или разреженного воздуха. Кроме того, грузоподъемность электромагнитов колеблется в значительных пределах и зависит от качества прилегающей к магниту поверхности груза, формы груза, воздушного зазора между грузом и магнитом и т. д. Этим объясняется применение электромагнитов и вакуумных захватов в основном на специальном оборудовании, предназначенном для определенных грузов в условиях, гарантирующих полную безопасность.

К специализированным подъемно-транспортным средствам можно отнести портальную тележку для транспортировки листов в горизонтальном положении (рис. 6). Вместо вакуумных захватов-присосок в такой тележке возможно применение электромагнитных захватов, закрепленных на пружинных подвесках.

|

|

|

Грузоподъемность кранов и других транспортных средств подбирается по массе обрабатываемых грузов.

Рисунок 2 Схема работы четырехкрюкового мостового крана

Количество кранов определяют приближенным методом, укрупненно, на основании данных ранее выполненных проектов и анализа работы кранового оборудования действующих сборочно-сварочных цехов в зависимости от длины обслуживаемого пролета. Например, в сборочно-сварочном цехе, где предусмотрены напольные транспортные средства и поточные механизированные линии, рекомендуется на 30... 40 м длины пролета устанавливать один кран. Минимальное количество кранов в пролете — два.

Грузозахватные приспособления Эксцентриковые захваты применяются для транспортировки листов 5 = 6... 36 мм и массой до 1, 5 т в горизонтальном положении.

Такой захват состоит из скобы 1, рычага с эксцентриком 2 и серьги 3 (рис. 3). При запаливании листов и натяжении серьги рычаг эксцентриковым концом надежно зажимает лист в скобе и удерживает его в процессе подъема, транспортировки и опускания.

Рисунок 3 Рисунок 4 Рисунок 5. Траверсы для транспортировки полотнищ

На рисунке 4 показано электромагнитное приспособление, предназначенное для переноски на короткие расстояния листов массой до 250 кг. Приспособление подвешено к крану и состоит из магнитов 1 постоянного тока, траверсы 2 и подвески 3. Питание к магнитам подается от трансформатора и выпрямителя, установленных на кране. Для переноски небольших плоских изделий успешно применяют приспособления с постоянными магнитами.

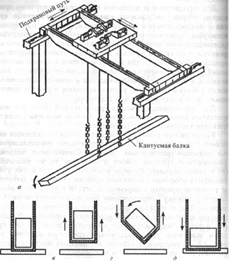

Траверсы с эксцентриковыми захватами предназначены не только для транспортировки, но и для поворота полотнищ на 90 Эти траверсы (рис. 5, а) состоят из сварной балки 1, направляющих 2 и уравнительных блоков 3. Траверса переносится мостовым краном на цепях 4. К уравнительным блокам, подвешенным на тросе 5, закреплены цепи 6 с вертикальными 7 и горизонтальными 8 захватами. С помощью соответствующих захватов полотнище может транспортироваться в вертикальном (рис. 5, б) или горизонтальном (рис. 5, в) положении. Неработающие захваты навешивают на специальные крюки на балке траверсы. При кантовке полотнищ используют вертикальные захваты.

|

|

|

Для транспортировки грузов цилиндрической формы — обечаек, сосудов и труб применяют обычно приспособления поддерживающие, поскольку в этом случае они легко подводятся под изделие. Простые скобы для коротких обечаек (рис. 6, а) и сосудов (рис. 6, б) заводят с торцовой стороны изделия.

Захват для труб, применяемый на строительстве магистральных трубопроводов, автоматически раскрывается при наведении его на изделие сверху, после чего без труда подводится под него. Захват (рис. 6, в) состоит из двух скоб 3, двух тяг 2 и подвески 1, шарнирно соединенных между собой. На концах скоб имеются опорные ролики 6, а в верхней части скоб — упоры 4, предотвращающие зажим трубы. Перед опусканием на трубу скобы раскрывают и закрепляют в этом положении штырем 5, а после опускания штырь вынимают, при подъеме скобы смыкаются, подхватывая роликами трубу. При необходимости труба может поворачиваться на роликах вокруг своей оси. Четыре типоразмера захватов предназначены для труб диаметром 219... 273, 325... 377, 426... 529, 630... 720 мм. Грузоподъемность захватов 2... 5 т.

Рисунок 6 Грузозахватные приспособления для обечайки и труб

В серийном и массовом производствах для внутрицеховых перемещений заготовок и узлов целесообразно использовать специальные транспортные средства и конвейеры.

Различают конвейеры с гибким тяговым органом и без него.

По характеру движения различают конвейеры:

• с непрерывным движением, когда конвейер движется в одном направлении без остановок;

• пульсирующим движением — конвейер перемещается с периодическими остановками;

• возвратно-поступательным движением — конвейер перемещается попеременно вперед и назад, а груз при этом перемещается только при ходе вперед — на определенный шаг.

Конвейеры с возвратно-поступательным движением называют шаговыми. Их широко применяют в поточных линиях для средних и крупных изделий.

Конвейеры с гибким тяговым органом. К конвейерам с гибким тяговым органом относятся ленточные, в которых тяговым, а также грузонесущим органом служит лента, и цепные, в которых тяговым органом служат цепи. К цепям крепятся различные грузонесущие элементы — пластины, ковши, тележки, катки. Обычно цепные конвейеры называют по конструкции этих элементов пластинчатыми, тележечными, катковыми и т. д. По месту установки конвейеры могут быть напольными и подвесными.

|

|

|

Ленточные конвейеры (транспортеры) в сварочном производстве получили ограниченное применение — для транспортировки флюса и отходов.

Более широко применяются пластинчатые конвейеры, их используют для транспортировки малогабаритных изделий. Несущими элементами в этих конвейерах служат поперечные пластины, прикрепленные к тяговым цепям.

Тележечные конвейеры, используемые для пооперационного перемещения тяжелых и габаритных штучных грузов при поточном технологическом процессе, а также на сборочных линиях, подразделяют на вертикально замкнутые и горизонтально замкнутые.

Основными параметрами тележечных грузонесущих конвейеров являются грузоподъемность и размеры тележки-платформы, которые определяются габаритными размерами и массой транспортируемого груза. Номинальный ряд ширины тележек: 200, 320, 400, 500, 650, 800, 1200 мм; грузоподъемность тележек составляет 10... 8000 кг.

Конвейеры с неопрокидывающимися тележками (рис 7) имеют только прямолинейную горизонтальную трассу и две тяговые цепи, которые располагаются с двух сторон по ширине тележки вне ее габаритов. Каждая тележка имеет две оси: ведущая прикреплена шарнирно к тяговым цепям, ведомая остается свободной.

Рисунок 7. Тележечный вертикально замкнутый конвейер с неопрокидывающимися тележками, перемещающимися с ветви на ветвь:

a — наклонно; б — плоскопараллельно; 7 — привод; 2 — устройство для передачи тележек с ветви на ветвь; 3 — тележка; 4 — цепь; 5 — путь

Разновидностью цепных конвейеров являются грузоведущие конвейеры, в которых тяговая цепь не связана постоянно с тележками, а толкает их специальными устройствами — кулачками. Цепь прокладывается обычно в траншее ниже уровня пола, а тележки движутся по направляющим, закрепленным на полу, или непосредственно по полу.

В катковых конвейерах тяговые цепи связаны с роликами- катками, передвигающимися по направляющим. Скорость движения конвейера 7, 5 м/мин.

Рисунок 8. Схема каткового конвейера

Для успешной транспортировки изделия по роликам необходимо, чтобы шаг роликов (расстояние между осями) был в 3... 4 раза меньше длины изделия.

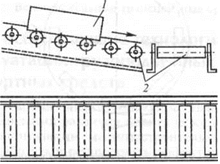

Роликовые конвейеры с цилиндрическими роликами применяют для транспортировки полотнищ, рам, балок и других изделий с плоской опорной поверхностью. Стандартом предусмотрены приводные конвейеры с роликами диаметром 40.... 159 мм, длиной 200... 1200 мм, с расстоянием между роликами (шагом) 50... 630 мм

Подвесные конвейеры используют для межоперационной и внутрицеховой транспортировки изделий при любом расположении рабочих мест. Они подразделяются на грузонесущие и толкающие. Грузонесущий подвесной конвейер (рис. 7. 9, а) состоит из общей тяговой цепи, тележки, передвигающейся на роликах по монорельсовому пути.

Рисунок 9. Схемы подвесных конвейеров: a — грузонесущего; 6 — толкающего

У толкающих подвесных конвейеров (рис. 9, б) тяговая цепь не связана жестко с грузовыми тележками, а толкает их при помощи специальных устройств — кулачков. Тележки передвигаются по подвесному пути на роликах. Скорость движения грузонесущих конвейеров находится в пределах 0, 1... 30 м/мин, толкающих — до 10 м/мин. Достоинствами подвесных конвейеров являются протяженность трассы, доступность к изделию со всех сторон, экономия производственной площади.

Трасса подвесных конвейеров может проходить в любом направлении, изгибаясь не только в горизонтальной, но и в вертикальной плоскости. Это позволяет использовать верхнюю часть пространственного объема цеха. Подвесные несущие конвейеры применяют для транспортировки грузов до 800 кг со скоростью до 20... 25 м/мин, толкающие — для грузов до 2000 кг со скоростью до 10 м/мин.

Конвейеры без гибкого тягового органа. К конвейерам без гибкого тягового органа относятся роликовые, штанговые, шаговобалочные и карусельные.

Роликовые конвейеры (рольганги) отличаются простотой и безотказностью в работе и широко применяются в сварочном производстве для транспортировки изделий между рабочими местами. Они могут быть как неприводными, так и приводными.

Рисунок10. Схема неприводного конвейера: 1 — груз; 2 — ролик

Скорость приводных роликовых конвейеров — до 30 м/мин.

В поточных механизированных и автоматических линиях роликовые конвейеры состоят из отдельных секций с независимыми приводами. Благодаря этому они получили широкое распространение и линиях с гибкой связью, когда требуется возможность независимого управления отдельными участками линии.

Значительно отличаются по своему конструктивному устройству карусельные конвейеры (рис. 11), представляющие собой поворотный круг, вращающийся на опорных катках (роликах) по замкнутому рельсовому пути. Вращение круга осуществляется приводной станцией.

Рисунок 11. Схема карусельного конвейера: 1 — поворотный круг; 2 — рельс; 3 — приспособления; 4 — приводная станция

. Большим преимуществом карусельных конвейеров является возможность изготовления изделия без перестановки — в одном сборочно-сварочном приспособлении. Сварочные аппараты подвешивают на круговом монорельсе над рабочими местами, а источники питания располагают внутри кольца поворотного круга. Конвейер может иметь как непрерывное, так и пульсирующее движение. Линейная скорость перемещения 1... 2 м/мин.

Для шагового перемещения изделий средних размеров в поточных линиях широко применяют штанговые конвейеры, состоящие из штанг, жестко связанных с приводным гидро- или пневмоцилиндром. Рядом со штангами находятся направляющие, на которых располагается изделие. При каждом ходе цилиндра штанги перемещают изделие на один шаг, равный ходу цилиндра

.

Рисунок 12. Вспомогательные транспортные средства

Для передачи небольших изделий на коротких участках под собственным весом применяются скаты (рис. 12, а) и склизы (рис. 12, б), представляющие собой наклонные секции неприводных рольгангов или наклонные плоскости и желоба.

5. Порядок выполнения работы:

5. 1. Произвести выбор подъемно-транспортных средств на сборочно-сварочном участке, согласно выданного задания (таблица 1, приложение А).

5. 2. Указать условное обозначение выбранных подъемно-транспортных средств на чертеже плана участка.

5. 3. Описать принцип размещения подъемно-транспортных средств на сборочно-сварочном участке.

|

|

|