|

Краткие теоретические сведения

|

|

|

|

Государственное образовательное учреждение

высшего образования

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ДЗЕРЖИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ

ИНСТИТУТ

Лабораторная работа № 1

Монтаж колонного аппарата

Поворотом вокруг шарнира

Дзержинск 2017

Монтаж колонного аппарата поворотом вокруг шарнира

Цель работы: ознакомиться с методом монтажа колонного аппарата способом поворота вокруг шарнира.

Краткие теоретические сведения

Технологию монтажных работ разрабатывают в зависимости от конструкции, размеров и характеристики монтируемого оборудования, его взаимосвязи с другим оборудованием объекта, а также конкретных условий монтажа. Она включает установку оборудования на фундамент, полную его сборку, опрессовку или опробование, обвязку трубопроводами, сборку обслуживающих коммуникаций и металлических конструкций (лестниц, площадок, навесов) и др. Заключительным этапом является полная опрессовка или опробование системы. Основная задача при выполнении такелажных работ — установка оборудования в проектное положение.

При монтаже вертикальных колонных аппаратов в полностью собранном виде используют способы:

– скольжения (подтаскивания);

– поворотом вокруг шарнира.

В зависимости от используемого оборудования различают монтаж:

– кранами;

– мачтами;

– порталами;

– шеврами;

– безъякорными способами подъема.

Выбор способа установки оборудования. Выбор того или иного способа установки оборудования на фундамент определяется имеющимися в распоряжении монтажников грузоподъемными механизмами, а также формой, размерами, массой и проектным расположением оборудования, а также экономическими соображениями. Монтаж тяжелого оборудования на фундамент можно осуществить в полностью собранном виде, крупными блоками путем наращивания и крупными блоками путем подращивания.

|

|

|

Наиболее экономичным способом является монтаж оборудования в полностью собранном виде. Он исключает необходимость производства и монтажных работ на высоте, устройства громоздких подмостей, многократных подъемно-спускных операций (подачу деталей, узлов и инструмента). В последнее время крупные аппараты перед подъемом и установкой на фундамент не только полностью собирают и опрессовывают, но и обвязывают трубопроводами, соединяют с лестничными клетками, обслуживающими площадками, а также покрывают теплоизоляцией.

Полностью собранный аппарат устанавливают на фундамент различными способами. Наиболее простым является подъем с помощью одного или двух самоходных кранов. Для этого аппарат стропят, ушки стропов надевают на крюки или серьги кранов. Участок строповки следует выбирать возможно выше с тем, чтобы ось поднятого аппарата принимала положение, близкое к вертикальному. В тех случаях, когда из-за короткой стрелы крана этого сделать нельзя, строповку производят невысоко, однако не ниже, чем на отметке, отстоящей на 1/3 высоты от верха аппарата, т. е. заведомо выше центра тяжести. Это обеспечивает, во-первых, устойчивость положения поднятого аппарата и, во-вторых, отклонение его от вертикали не более чем на 15°. При большем отклонении оси аппарата затрудняется точная его установка на фундамент (особенно при уже заложенных фундаментных болтах). Запрещается оттягивать низ аппарата, висящего на стрелке крана.

Аппарат перед подъемом на нужную отметку приподнимают над землей на высоту до 0,3 м и выдерживают в таком положении в течение небольшого периода времени, чтобы проверить уравновешенность поднимаемого оборудования при уже выполненной строповке, натяжение стропов и канатов, а также исправность всех узлов, участвующих в подъеме. Приподнятое над землей оборудование не должно раскачиваться.

|

|

|

Подъем следует осуществлять плавно, без рывков; его немедленно прекращают, если обнаруживают заклинивание в блоках или полиспастах или же если на пути перемещения аппарата возникают препятствия.

В том случае, когда подъем производят двумя кранами, строповку аппарата выполняют так, чтобы при согласованной работе кранов не допустить перегрузки одного в результате недогрузки другого. Часто с этой целью применяют балансирные траверсы.

Поднятый груз нельзя оставлять висящим продолжительное время; если подъем по тем или иным причинам приостановлен, груз опускают на землю (или на проверенную, устойчивую площадку) до устранения помех. Опускание производят медленно; особая осторожность нужна при опускании оборудования на фундамент; необходимо следить за тем, чтобы не повредить опорную поверхность и фундаментные болты.

Если монтаж полностью собранного оборудования не представляется возможным, прибегают к монтажу крупными блоками способом наращивания. Вначале на фундамент устанавливают нижний (базовый) блок оборудования (например, опорную часть колонного аппарата, станину машины). После проверки и закрепления базового блока на него сверху помещают блок, который также выверяют и прикрепляют (сваркой или на болтах) к базовому блоку. Таким образом, оборудование последовательно наращивают всеми блоками. При этом каждый нижний блок служит сборочной базой для лежащего выше.

В редких случаях применяют блочную сборку способом подращивания. Вначале поднимают самый верхний блок оборудования, затем под висячий верхний блок подводят блок, лежащий ниже. Верхний блок опускают на нижний; после стыковки оба блока вместе поднимают и опускают на лежащий ниже блок, который собирают аналогичным образом. Собранные блоки опускают на опорный блок.

Преимущество способа подращивания заключается в том, что для сборки узлов и стыковки блоков, выполняемых внизу, не надо сооружать высокие подмости для производителей работ. Однако технология подъема и сборки блоков довольно сложна. Кроме того, этот способ требует применения большого числа подъемно-транспортных механизмов большой грузоподъемности и сравнительно опасен в производстве.

|

|

|

Подъем оборудования с помощью мачт. Высокие вертикальные аппараты поднимают грузоподъемными мачтами. Аппараты небольшого диаметра можно устанавливать на фундамент с помощью одной мачты, однако при этом затрудняется наводка на фундамент. Поэтому обычно используют две мачты, работающие в паре. В некоторых случаях для подъема особенно тяжелых аппаратов применяют четыре попарно соединенные мачты.

Схему подъема разрабатывают в зависимости от размеров, веса, конфигурации, положения центра тяжести оборудования, возможности строповки, ситуации на монтажной площадке, а также от размеров (особенно высоты) фундамента, на который оборудование должно быть установлено.

Легче устанавливать оборудование (особенно колонные аппараты) на низкие фундаменты. При этом можно использовать подъем со скольжением опорной части или подъем поворотом вокруг шарнира у опорной части.

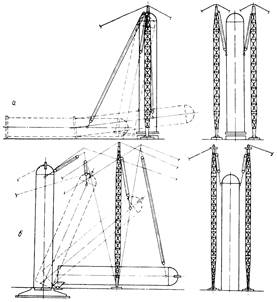

При подъеме аппарата со скольжением опорной части по земле мачты устанавливают по обе стороны от фундамента (рисунок 1). Поднимаемый аппарат предварительно подтаскивают тракторами возможно ближе к фундаменту так, чтобы его ось была перпендикулярна к плоскости обеих мачт. При подъеме верха аппарата его опорная часть приближается к фундаменту, скользя по заранее подготовленному основанию на башмаке, предохраняющем опорные конструкции от поломки или деформации. Чтобы регулировать движение опорной части и предотвратить тем самым рывки или удары по фундаменту, нижнюю часть аппарата страхуют оттяжным тросом. Когда ось аппарата приближается к вертикальному положению, его опорную часть отрывают от земли. Далее аппарат поднимают над фундаментом, с помощью оттяжных тросов придают ему проектную ориентацию и опускают на фундамент. Перед расстроповкой выверяют положение аппарата и затягивают фундаментные болты.

|

|

|

Рисунок 1 — Способы подъема колонного аппарата:

а — со скольжением опоры; б — поворотом вокруг шарнира у опоры

Подъем со скольжением может сопровождаться и некоторым наклоном мачт в обе стороны. В этом случае говорят о подъеме качающимися мачтами. Опоры наклонных мачт устанавливают не по оси фундамента, а в промежутке между этой осью и местом строповки аппарата. Мачты сначала наклоняют в сторону поднимаемого аппарата, а затем, после его отрыва от земли — в сторону фундамента, т. е. в сторону проектного положения аппарата. Усилия, испытываемые различными элементами грузоподъемной оснастки, определяют графоаналитическим методом. Учитывая, что при подъеме эти усилия изменяются в широких пределах, расчеты усилий проводят для ряда последовательных положений, которые принимают участвующие в подъеме конструкции и их элементы (поднимаемый аппарат, мачты, ванты, полиспасты, оттяжки и др.).

После определения усилий их сверяют с допустимыми согласно технической документации (паспорту) усилиями или проводят проверочный расчет каждого элемента на прочность под действием максимального усилия, которому он подвергается в процессе подъема или спуска наиболее тяжелого груза.

При монтаже цилиндрических вертикальных аппаратов и высоких металлоконструкций (этажерок, лестничных маршей с площадками и т. д.) все чаще прибегают к способу подъема поворотом аппарата вокруг шарнира у опорной части (рисунок 1, б). Собранный аппарат подтаскивают к фундаменту опорной частью и шарнирно соединяют с ним. С помощью кранов или коротких мачт приподнимают верхнюю часть аппарата до тех пор, пока его ось не составит с горизонтом угол 40 — 50°. Дальнейший поворот аппарата вокруг шарнира производят, сокращая длину полиспаста, установленного на оттяжке, протянутой с той стороны, куда поворачивают аппарат.

Поднимаемый аппарат или металлоконструкция испытывают сжимающие усилия вдоль оси, поэтому перед подъемом необходимо проверить расчетным путем прочность аппарата на сжатие и продольный изгиб при максимальных значениях этих усилий. Как эти усилия, так и усилия, возникающие в мачте, полиспастах и сбегающих ветвях тяговых тросов, определяют из условия равновесия системы в любой момент подъема с учетом сил трения и динамических нагрузок.

В последний момент выведения аппарата в вертикальное положение с одновременной посадкой на фундамент он под действием больших сил инерции может повернуться вокруг шарнира. Чтобы предотвратить это, к верхней части поднимаемого аппарата привязывают оттяжной трос (тормозную оттяжку), с помощью которого осуществляют плавную посадку на фундамент.

|

|

|

При монтаже аппарата способом подъема его поворотом вокруг шарнира мачту можно располагать как между фундаментом и центром тяжести аппарата, так и по одну сторону от них. Подъем можно осуществить как путем наклона мачт в обе стороны, так и с помощью неподвижной мачты. Следует учесть, что требуемая для этого способа грузоподъемность мачт в 1,5 — 1,8 раза меньше, чем для способов, при которых предусматривается отрыв аппарата от земли, причем наибольшие усилия мачты испытывают в начале подъема, т. е. в наименее опасной стадии работ. Применение кранов или порталов делает данный способ менее трудоемким и исключает необходимость использования сложной оснастки.

На высокие фундаменты (постаменты) аппараты и металлоконструкции устанавливают только первым способом — «скольжения». Сложность такой установки обусловлена тем, что после отрыва от земли груз не должен задевать фундамент до тех пор, пока не будет приподнят над ним. При неподвижных мачтах это достигается оттяжкой груза снизу (рисунок 2, а). В случае качающихся мачт груз после отрыва от земли поднимают вверх с помощью наклоненных в его сторону мачт параллельно образующей фундамента; наклоняя мачты в сторону фундамента, совмещают оси груза и фундамента (рисунок 2,б).

Рисунок 2 — Подъем аппарата на высокие постаменты при неподвижной (а) и наклоняющейся (б) мачтах

Для подъема тяжелого и высокого оборудования (особенно отдельными блоками) применяют также одновременно три или четыре мачты. При использовании трех мачт каждая мачта снабжается собственным полиспастом. При применении мачт возможна установка одного полиспаста на две спаренные мачты. Вершины мачт (оголовки) соединяют друг с другом тросами или специальными стальными связями.

Особенности монтажа горизонтальных аппаратов. Невысокое, но длинное оборудование (например, горизонтальные цилиндрические аппараты, транспортеры) также устанавливают на фундамент кранами или мачтами. Число кранов, участвующих в подъеме, определяют не только исходя из их веса и грузоподъемности, но и с учетом поперечного изгиба аппарата под действием собственного веса; за опоры принимают места строповки.

Строповку горизонтальных аппаратов производят за монтажные ушки или штуцера, а при их отсутствии — тросовыми петлями за корпус. При этом следует следить за тем, чтобы места строповки не совпадали с посадочными поверхностями опор аппарата. Строповка должна обеспечить равновесное горизонтальное положение поднятого аппарата (если уклон не предусмотрен схемой подъема).

Тяжелые и длинные аппараты поднимают двумя кранами. Это весьма ответственная операция, поэтому необходимо для каждого подъема разработать технологическую карту монтажа. Особенно важно при этом обеспечить равномерность распределения нагрузок на оба крана. С этой целью применяют балансирные траверсы.

Тяжелое оборудование на небольшую высоту можно поднимать с помощью трубоукладчиков, которые в некоторых условиях могут оказаться более маневренными, чем краны (учитывая возможность их движения с поднятым грузом).

Перечисленные способы не исчерпывают все возможные варианты подъема и установки оборудования на фундамент. Апробированными являются, например, способы подъема с помощью порталов, деррик-кранов, козловых и башенных кранов и др.

Тяговые устройства. В качестве гибких элементов грузоподъемных машин, а также монтажных приспособлений применяют канаты и цепи. Цепи бывают сварные и пластинчатые. Сварные состоят из звеньев овальной формы, расположенных во взаимно перпендикулярных плоскостях, что обеспечивает им подвижность во всех направлениях, и выпускаются двух типов — короткозвенные и длиннозвенные в двух исполнениях: калиброванные и некалиброванные. Некалиброванная цепь предназначена для работы только с гладкими барабанами и блоками, калиброванная — для работы со звездочкой, имеющей специальные гнезда. Пластинчатые цепи состоят из пластин, соединенных пальцами. Сварные цепи используют для изготовления строп. Наряду с пластинчатыми они служат тяговым органом у талей. Более широко применяются канаты: пеньковые, из синтетических волокон и стальные. Пеньковые делятся на бельные, не имеющие специальной обработки, и пропитанные горячей древесной смолой. Их изготовляют в трех исполнениях: специальные, повышенной прочности и обыкновенные. В условном обозначении каната указывается наименование, линейная плотность и группа, а также обозначения стандарта. Например: ПБ 120 ктекс СП ГОСТ 483-75 — канат пеньковый бельный (ПБ), лилейной плотностью 120 ктекс (1 ктекс — масса 1000 м каната в килограммах), специальный (СП); ПС 144 ктекс Пв ГОСТ 483-75 — канат пеньковый пропитанный (смоленый) (ПС), линейной плотностью 144 ктекс повышенной прочности (Пв); ППБ 1924 ктекс Об ГОСТ 483-75 — канат пеньковый приводной бельный (ППБ), линейной плотностью 1924 ктекс, обыкновенный (Об).

Пеньковые канаты изготовляют диаметром 10...112 мм с разрывной нагрузкой 7,9...537,75 кН. Наибольшая разрывная нагрузка у специальных канатов, наименьшая у обыкновенных. Прочность пропитанных канатов на 1...3% ниже прочности бельных. Приводные канаты имеют прочность, практически равную прочности бельных. Бельные канаты по сравнению с пропитанными более гибкие и удобнее в работе, но подвержены гниению и при размокании теряют почти половину своей прочности.

Канаты из синтетических волокон обычно не поддаются гниению, плесени грибковым заболеваниям. Сухие и чистые канаты не замерзают, они имеют хорошие диэлектрические свойства, но при высоких температурах подвержены плавлению и их нельзя использовать. при значительном трении. Следует избегать их применения вблизи зоны сварочных работ.

Стальные канаты наиболее широко применяют в качестве гибкого элемента грузоподъемных машин. Их изготовляют из стальной светлой или оцинкованной прововолоки диаметром от 0,2 до 2...3 мм с расчетным временным сопротивлением на разрыв 1600...2000 МПа. Срок службы каната зависит от конструкции, а также от отношения диаметра огибаемого им барабана или блока к его диаметру. Рекомендуется, чтобы диаметр барабана или блока был больше диаметра каната не менее чем в 16 раз.

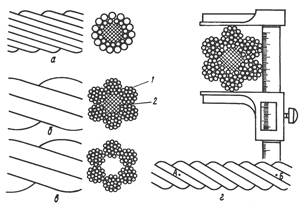

Стальные канаты (таблица 1) подразделяются по следующим признакам (рисунок 3):

конструктивному — на канаты одинарной, двойной и тройной свивок. Канаты одинарной свивки свивают из проволок; двойной свивки — из прядей (1) предварительно свитых из проволок вокруг центральной проволоки; канаты тройной свивки свивают из нескольких канатов двойной свивки;

материалу сердечника — с органическим и металлическим сердечником. В качестве металлического сердечника используют канат двойной свивки, а органический сердечник изготовляют из пеньки, искусственных материалов (нейлон, капрон), асбеста. Канаты с органическим сердечником более гибкие и хорошо пропитываются смазочным материалом;

способу свивки — на нераскручивающиеся и раскручивающиеся. Проволоки и пряди раскручивающихся канатов после снятия перевязки их концов стремятся выпрямиться, нераскручивающиеся канаты свиты из деформированных проволок и прядей, получающих перед свивкой форму, соотвегствующую их положению в канате. Эти канаты имеют значительно больший срок службы, чем раскручивающиеся;

направлению свивки — односторонней и крестовой свивки. При односторонней свивке направления навивки проволок в пряди и навивки прядей в канате совпадают, при крестовой эти направления противоположны. Канаты крестовой свивки менее склонны к скручиванию и имеют большую прочность;

направлению свивки прядей — правые и левые. При правой свивке пряди направлены слева — вверх — направо, при левой свивке, наоборот, — справа— вверх— налево;

по типу свивки прядей с точечным касанием отдельных проволок между слоями прядей (ТК), с линейным касанием (ЛК) и с точечно-линейным касанием (ТЛК). Канаты типа ЛК более гибкие, износостойкие и выдерживают большее число изгибов.

Рисунок 3 – Стальные канаты:

а — одинарной свивки; б — двойной крестовой; в — двойной односторонней; г — схема измерения диаметра и шага свивки каната: 1 — пряди; 2 — сердечник

Условное обозначение каната нормируется ГОСТом, например, канат типа ЛК-0 конструкции 6 × 19 (1 + 9 + 9) + 1 о. с (ГОСТ 3077-80). Буквы ЛК-0 означают, что по типу свивки прядей изготовлен с линейным касанием проволок между слоями прядей при одинаковом диаметре проволок по слоям пряди; цифра 6 — количество прядей в канате, 19 — количество проволок в каждой, 1 пряди каната, знак "×" — каждая из прядей имеет одно и то же число проволок, (1+9+9) — сечение пряди, где 1 — количество проволок в первом слое пряди, 9 — во втором, 9 — в третьем слое пряди; знак "+" означает, что имеется сердечник, 1 о. с — органический сердечник (м.с — металлический сердечник).

При заказе канатов указывают их диаметр, назначение, марку проволоки, вид ее покрытия, направление и способ свивки, сочетание направлений свивки каната и его элементов, маркировочную группу и ГОСТ на канат. Например канат 27,0 — Г — 1 — Н — 1764 (180) ГОСТ 7668-80 — канат диаметром 27 мм грузового назначения (Г), марка проволоки 1, проволока светлая правой крестовой свивки, нераскручивающийся (Н), маркировочной группы 1764 МПа (180 кг/мм2).

Канаты разделяют на отрезки определенной длины с помощью зубила, дисковых пил трения, армированных абразивных кругов, сварочной дугой. Предварительно по обеим сторонам от намеченного места канат перевязывают мягкой проволокой диаметром 1...2 мм. При этом направление перевязки должно быть противоположно направлению свивки, а длина перевязки не менее 1,5 диаметра каната.

Для уменьшения изнашивания и предупреждения повреждений канаты при хранении и эксплуатации покрывают защитной смазкой “Торсиол-35М“ или “Торсиол-55“. Перед смазыванием канаты очищают от старой смазки, грязи и следов коррозии, протирают обтирочным материалом, смоченным в бензине. Очищенные канаты смазывают при перемотке с одной катушки на другую, которые могут быть установлены на козлы, погружая при этом канат в ванну со смазочным материалом, подогретым до 60°С.

В процессе эксплуатации проволоки канатов изнашиваются, рвутся, перетираются, теряя прочность. Стальные канаты выбраковывают по числу оборванных проволок на длине одного шага свивки, который определяют следующим образом. На поверхность свивки наносят метку (точка 1, рисунок 3), от которой отсчитывают вдоль оси каната столько прядей, сколько их имеется в его сечении. На поверхности следующей после отсчета пряди наносят вторую метку (точка 2, рисунок 3). На отмеченном шаге подсчитывают число обрывов и сравнивают с данными, приведенными в таблице 1.

Допустимое число обрывов проволок на одном шаге свивки в зависимости степени коррозионного разрушения уменьшается. Канат, у которого диаметр проволок уменьшился в результате поверхностного износа или коррозии на 40% и более, выбраковывают.

Таблица 1 – Число обрывов проволок на одном шаге каната различной свивки в зависимости от первоначального коэффициента запаса прочности, при котором канат должен быть выбракован

| Конструкция каната с одним органическим сердечником при различной свивке | Первоначальный коэффициент запаса прочности при установленном правилами соотношении D/d (D — диаметр лебедки или ролика блока, мм; d — диаметр каната, мм) | ||

| до 6 | свыше 6 | свыше 7 | |

| 6×9 = 54:крестовая односторонняя | |||

| 6×37 = 222:крестовая односторонняя | |||

| 6×61 = 366:крестовая односторонняя |

|

|

|