|

Технология термической обработки профилей с нагревом их в печи

|

|

|

|

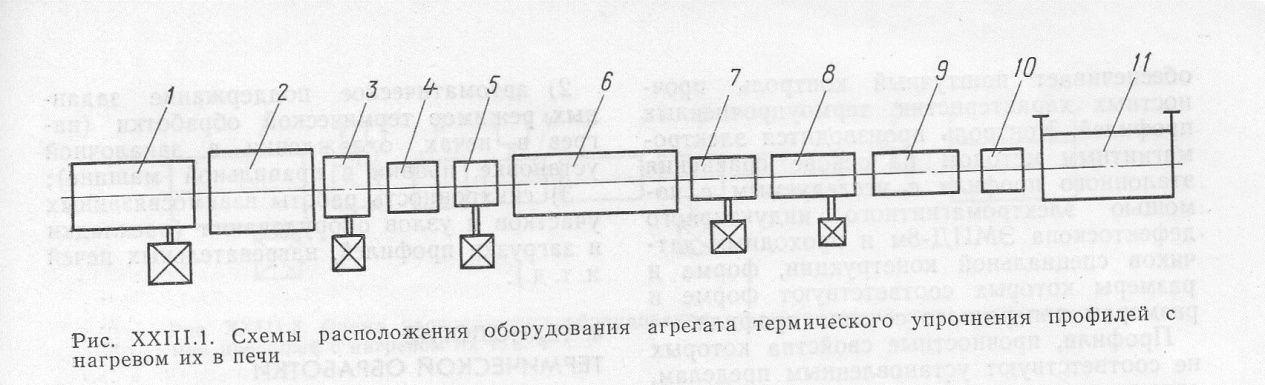

Технологический процесс начинается с подачи гнутых профилей в пакетах со склада готовой продукции на раскладчик с задающим устройством агрегата для термического упрочнения. Задающее устройство с раскладчиком 1 (рис. ХХІII. 1) предназначено для приема пакетов профилей, их раскладки и задачи поштучно в первую нагревательную печь 2 для нагрева под закалку, Профили типа швеллера, корытный и С-образный задают в агрегат стенкой вверх. Задающее устройство выполняется по типу чистовой клети профилегибочного стана. Скорость задачи профилей в печь должна регулироваться от 2 до 5 м/мин в зависимости от типа профиля. Расстояние между заготовками не должно превышать 1 м.

Печь для нагрева профилей под закалку проходная, непрерывного действия с газопламенным нагревом, обеспечивает непрерывно-последовательный нагрев профилей до температуры 950—1050°С +20°С в зависимости от марки стали. Продолжительность нагрева профилей регулируется скоростью их движения.

Конструкция печи должна обеспечивать быстрый и равномерный нагрев профилей по периметру и длине в течение 4—7 мин.

Скорость движения профилей в печи должна быть согласована со скоростью задающего устройства.

В проходной печи (рис. ХХIII.2) готовый профиль по направляющей 1 поступает в рабочее пространство, где температура его нагрева контролируется с помощью термопары 2. Продукты горения в печи удаляются через отверстие 3. Печь одета в металлический кожух 4, внутри выложена изоляция из шамотного кирпича 5 и асбеста 7. Газ в печь подается через горелку 6. Направляющее устройство 3 (см. рис. ХХIII. 1) агрегата предназначено для удержания всех типоразмеров профилей, подвергающихся термообработке, в требуемом положении при задаче их в закалочное устройство 4 и в процессе закалки.

|

|

|

Тянущее устройство 5 устанавливается за закалочной печью и должно быть выполнено по типу валков профилегибочного стана с чистовыми калибрами.

Закалочное устройство, предназначено для быстрого и равномерного охлаждения водой нагретых под закалку гнутых профилей.

Вода подается на охлаждаемый профиль через специальные форсунки под давлением до 600 кПа. Максимальный расход воды, при закалке профилей 100 м3/ч.

Закалочное устройство должно быть оборудовано системой вытяжной вентиляции для отсоса паров, образующихся при охлаждении металлов водой, вентилями. Для регулировки расхода воды, расходомерами, а также устройством для уборки окалины.

Для продвижения профилей после закалки и задачи их в отпускную печь установлено тянущее устройство.

Конструкция устройства должна предусматривать возможность быстрого перехода с одного профилеразмера на другой.

Печь для отпуска проходная 6, непрерывного действия с газопламенным нагревом Предназначена Для отпуска закаленных гнутых профилей в диапазоне температур500-750°С+20°С. Для правки термоупрочненных профилей в состоянии после отпуска установлена правильная машина 7 (см. рис. ХХIII. 1).

Скорость правки должна соответствовать скорости движения профилей в агрегате. Максимальный предел текучести металла профилей после термического упрочнения 750 MПa. Правильная машина должна обеспечить правку профилей имеющих продольный прогиб до 20 мм/м, поперечный прогиб до 5 мм/м, винтообразность до 3° на 1 м длины.

Транспортировку готовых профилей к укладчику производит отводящий рольганг 8. Для уменьшения размера отводящего рольганга на нем устанавливается камера водовоздушного охлаждения для ускоренного охлаждения профилей от 650 до 50 °С со скоростью 3—5 °С/с.

Для обеспечения минимального коробления термоупрочненных гнутых профилей конструкция камеры должна быть оборудована системой вытяжной вентиляции для отсоса паров воды, а также устройством для убора окалины.

|

|

|

Участок автоматизированного контроля качества термоупрочненных профилей 9

обеспечивает поштучный контроль прочностных характеристик термоупрочненных профилей. Контроль производится электромагнитным методом на основе сравнения эталонного профиля с исследуемым с помощью электромагнитного индуктивного дефектоскопа ЭМИД-8м и проходных датчиков специальной конструкции, форма и размеры которых соответствуют форме и размерам поперечного сечения профиля.

Профили, прочностные свойства которых не соответствуют установленным пределам, автоматически выбираются из общего потока для повторной термообработки.

Все профили, прошедшие участок автоматизированного контроля качества, маркируются краскоотметчиком. Цвет маркировки определяется автоматически в зависимости от полученной прочности.

В состав оборудования участка автоматизированного контроля качества термоупрочненных профилей входят рольганг для транспортировки исследуемых профилей через измерительный датчик, отделения, где размещаются эталонный профиль, электромагнитный индуктивный дефектоскоп ЭМИД-8м, самописец, краскоотметчик, устройство для выбора отбракованных профилей из общего потока.

Для предотвращения искажений результатов Контроля, детали крепления датчиков, а также элементы транспортирующего рольганга, расположенные на расстоянии до 1 м по обе стороны от измерительных датчиков, должны быть изготовлены из немагнитных материалов.

Для нанесения на поверхность термообработанных профилей равномерной масляной пленки с целью предотвращения коррозии при транспортировке к потребителю установлена промасливающая машина 10.

Промасливающая установка должна быть выполнена герметичной с надежной системой отсоса паров из рабочей зоны за приделы цеха.

Для приема готовой продукции и увязки ее в пакеты установлен укладчик профилей 11. Участок водоснабжения предназначен для подачи воды в закалочное устройство.

В соответствии с технологическим процессом оборудование участка должно обеспечить подачу воды с количеством нерастворимых примесей 20—30 мг на 1 л воды.

|

|

|

Давление подаваемой воды до 600 кПа. Производительность участка до 100 м3/ч.

Система автоматики обеспечивает:

1) механизацию всех трудоемких операций, начиная с загрузочных устройств и кончая упаковкой готовой продукции;

2) автоматическое поддержание заданных режимов термической обработки (нагрев в печах, охлаждения в закалочной установке, правки в правильной машине);

3) синхронность работы взаимосвязанных участков и узлов оборудования (раскладки и загрузки профилей, нагревательных печей и т. д.).

Контрольные вопросы:

1. Перечислите этапы (устройства) через которые проходит готовый профиль в проходной печи.

2. Какого назначение закалочного устройства в проходной печи? Опишите принцип действия.

3. Какие операции поддерживает система автоматики?

Перечень ссылок:

1. И.С. Тришевский, А.Б. Юрченко, B.C. Марьин, В.В. Клепанда, В.В. Ланько, Г.Р. Хейфец, Н.И. Крылов.

Производство гнутых профилей. Оборудование и технологии. 1982г.

2. В.А. Мастеров, В.С. Берковский Теория пластической деформации и обработка металлов давлением. 1970г.

3. А.И. Целиков, В.И. Зюзин Современное развитие прокатных станов. 1972г.

|

|

|