|

Оборудование для дуговой сварки и наплавки

|

|

|

|

1.27.1. При ремонте деталей и узлов вагонов, а также изготовлении, запасных частей рекомендуется применять сварочные трансформаторы и выпрямители, сварочные автоматы, подвесные головки и полуавтоматы, основные характеристики которых содержатся в табл. 1.53 - 1.58. Адреса предприятий, выпускающих сварочное оборудование, приведены в приложении Г.

При ремонте деталей и узлов вагонов из нержавеющих сталей и алюминиевых сплавов дуговой сваркой неплавящимся электродом в среде инертных газов рекомендуется использовать сварочное оборудование, указанное в табл. 1.59.

Наряду с приведенным оборудованием, выпускаемым в настоящее время, можно использовать ранее выпускавшееся сварочное оборудование, аналогичное по своим техническим характеристикам рекомендованному оборудованию.

1.27.2. Допускается применение специального сварочного оборудования, соответствующего требованиям технологий восстановления или ремонта деталей и узлов вагонов.

Таблица 1.53.

| Сварочный полуавтомат | Номинальный сварочный ток, А | Диаметр электродной (порошковой) проволоки, мм | Скорость подачи электродной проволоки, м/ч | Источник сварочного тока | Масса подающего механизма, кг |

| ПДГ-312* | 1,0—1,4 | 75-1000 | ВДГ-303 | ||

| ПДГ-516* | 1,2—2,0 | 100-960 | ВДУ-506 | ||

| ПДГ-603* | 1,2-2,0 | 100—960 | ВДУ-601 | ||

| А547 (типа ПДГ-309) | 1,0—1,4 | 115-980 | ВС-300Б с жесткой или пологопадающей характеристикой | ||

| А825М* | 0,8—1,4 | 140-650 | Тоже | ||

| А1197 | 1,2—2,0 | 118—782 | ВС-600М и ВС-632, могут применяться ПД-502, ПСТ-500 | ||

| Комби-500 | 0,8-2,0 (стальная сплошная); 2-2,5 (стальная порошковая); 1,5—2,0 (алюминиевая) | 120-1200 | ВДГ-303, ВДУ-505, ВДУ-506 | 10,5 |

Полуавтомат предназначен для сварки и наплавки конструкционных сталей сплошной и порошковой проволокой в углекислом газе.

|

|

|

| Полуавтомат для сварки в среде защитного газа | Напряжение сети, В | Номинальный сварочный ток, А | Диапазон рабочего напряжения, В | Диаметр проволоки, мм | Масса, кг, источника подающего механизма |

| ПДГ-164-2 | 160/120 | 14—24 | 0,8—1.2 | 50/10 | |

| ПДГ-165-1 | 160/120 | 14-24 | 0,8—1,2 | ||

| ПДГ-2010 | 14-28 | 0,8—1,2 | |||

| ПДГ-252 | 250/315 | 20-30 | 0,8—1,4 | 150/18 | |

| ПДГ-253 | 250/315 | 20-30 | 0,8—1,4 | ||

| ПДГ-415 | 18—50 | 0,8—1,6 | 300/8 | ||

| ПДГ-416 | 18—50 | 0,8—1,6 | 300/10 | ||

| ПДГ-418 | 18—50 | 0,8—1,6 | 300/10 | ||

| ПДГ-525-3 | 18—50 | 0,8—2,0 | 300/16 |

Таблица 1.54.

Примечания. 1.В таблице представлено оборудование завода "Электрик", С.-Петербург.

2. У полуавтомата ПДГ-416 подающий механизм выполнен в футляре с плечевым ремнем, диаметр кассеты - 200 мм: у ПДГ-415 и ПДГ-418 - модульный с кассетой 300 мм.

3. ПДГ-418 предназначен также для сварки порошковой проволокой диаметром 1.0—1.6 мм.

Таблица 1.55.

| Сварочный трансформатор | Напряжение, В | Сварочный ток, А | Номинальная мощность, кВ*А | Масса, кг | |||

| питающей сети | рабочее | холостого хода | Номинальный | Пределы регулирования | |||

| Однопостовые для ручной дуговой сварки, резки и наплавки | |||||||

| Переносные: | |||||||

| ТДМ-165 | 220, 380 | 55-170 | |||||

| ТДМ-254 | 220, 380 | 85—250 | |||||

| Передвижные | |||||||

| ТДМ-317 | 220,380 | 62,80 | 60—370 | ||||

| ТДМ-401, ТДМ-401-1 | 220, 380 | 62,80 | 80-460 | ||||

| Для автоматической сварки под флюсом | |||||||

| ТС-200 | 60—200 | 10,5 |

Примечание. Трансформатор ТДМ-401-1 может использоваться для проведения сварочных работ в особо опасных условиях (внутри металлических резервуаров, при повышенной влажности),

Таблица 1.56.

| Сварочный выпрямитель | Напряжение, В | Сварочный ток, А | Номинальная мощность, кВ*А | Масса, кг | |||

| питающей сети | рабочее | холостого хода | Номинальный | Пределы регулирования | |||

| Однопостовые для ручной дуговой сварки, резки и наплавки | |||||||

| ВД-201*1 | 220, 380 | 21-28 | 64-71 | 30-200 | |||

| Дуга-305 | … | … | … | До 300 | 2,7-8 | ||

| АСУ-301 | … | ~80;=100 | 60-315 | … | |||

| Однопостовые для ручной дуговой, механизированной сварки под флюсом, в углекислом газе порошковой проволокой | |||||||

| ВДУ-251 | 3х380 | … | 250/315*2 | 40-315 | … | ||

| ВДУ505, ВДУ506 | 46-50 | 50-500 | |||||

| ВДУ-601 | 52-56 | 65-630 | |||||

| ВДУ1202*3 | 250-1250 |

*1 Предназначен только для сварки.

|

|

|

*2 В числителе при ручной дуговой сварке, в знаменателе - при механизированной.

*3 Предназначен дм автоматической сварки.

Таблица 1.57.

| Сварочные выпрямители для питания постов ручной дуговой сварки | Количество обслуживаемых постов | Напряжение трехфазной сети | Номинальное выпрямленное напряжение, В | Номинальный выпрямленный ток, А | Номинальный сварочный ток, А | Режим работы | Потребляемая мощность, кВ*А | Масса, кг |

| ВДМ-1201 | Продолжительный | |||||||

| ВДМ-1601 | То же | |||||||

| ВДМ-6302 | … | " | … | |||||

| ВДМ-2х250 | … | … | … | … |

1.27.3. Использование импортного оборудования допускается в исключительных случаях, если отсутствуют необходимые типы отечественного сварочного оборудования и если импортное оборудование по своим характеристикам полностью обеспечивает оптимальную технологию сварки и наплавки элементов вагонных конструкций при ремонте.

Таблица 1.58.

| Сварочный автомат | Сварочный ток, А | Диаметр электродной проволоки, мм | Скорость подачи электродной проволоки, м/ч | Скорость сварки, м/ч | Масса, кг | Источник сварочного тока | Примечание |

| Автоматы тракторного типа | |||||||

| АДГ-602 | 1,2—3,0 | 120—960 | 12—120 | ВДУ-601 | Для сварки изделий из низкоуглеродистых и низколегированных сталей в СО2. Ток постоянный | ||

| АДФ-1002 | 3—5 | 60—360 | 12-80 | - | Для сварки под флюсом переменным током. | ||

| АДФ-1202 | 2—6 | 60—380 | 12—120 | ВДУ-1201 | Для сварки под флюсом постоянным током. | ||

| АДФ-1209 | 2—6 | 24—500 | 18—150 | - | Тоже | ||

| Автоматы с подвесной головкой для сварки и наплавки | |||||||

| А-1412 | 2х1600 1000 1250 | 2—5 | 17—553 | 25-250 12 - 120 | ТДФЖ-2002 (два) | Для сварки под флюсом низко- и среднеуглеродистых, легированных сталей. Ток переменный. | |

| А-1416 | 2—5 | 47—509 | ВДУ-1202 | То же, ток постоянный. | |||

| АД-231 | 4,0; 5,0; 6,0; 6,5 | Скорость перемещения 0,9 м/м | ВДУ-1202 | Автомат для комплектации наплавочных установок и стаканов для наплавки тел вращения, плоских деталей и изделий сложной формы. |

Примечание. При сварке и наплавке автоматом АД-231 может быть использована порошковая проволока диаметром 3,6; 5 и6 мм. При наплавке может быть использована холоднокатаная или спеченная проволока толщиной 0,5 – 1 мм и порошковая проволока толщиной 2-4 мм. Ширина холоднокатаной или спеченной ленты 30; 40 и 60 мм, порошковой – 20 мм.

|

|

|

| Установки для дуговой сварки неплавящимся электродом в среде инертных газов | Напряжение питания. В | Род сварочного тока | Номинальный сварочный ток, А | Диапазон сварочного тока, А | Возможность сварки | ||

| малолегированной и стали | Нержавеющей стали | алюминия | |||||

| УДГУ-122 | Постоянный и переменный | 125/80 | 20—125 | + | + | + | |

| УДГУ-302 | Тоже | 10-315 | + | + | + | ||

| УДГ-501-1 | Переменный | 40—500 | - | - | + |

Таблица 1.59.

Примечание. В таблице представлено оборудование, выпускаемое заводом "Электрик", С. Петербург.

РЕМОНТ СВАРКОЙ И НАПЛАВКОЙ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ВАГОНОВ

Тележки вагонов

2.1.1. Тележки грузовых загонов.

2.1.1.1. При ремонте боковых рам тележек грузовых вагонов при всех видах ремонта вагонов разрешается:

1) заварка трещин А (рис, 2.1), наплавка направляющего буртика для фрикционного клина или приварка новых буртиков вместо отбитых;

2) наплавка изношенных поверхностей направляющих для букс Б при износе от 4 до 8 мм на сторону с последующей механической обработкой;

3) постановка металлической втулки с обваркой ее по периметру в отверстие В в случае, если диаметр отверстия более 45 мм. При этом выполняется предварительная рассверловка отверстия до диаметра 50 мм;

4) заварка трещин Г, если длина их составляет не более 32 мм;

5) заварка продольных трещин Д в стенках прилива для валика подвески башмака;

6) приварка отколотых ушков Е места крепления фрикционных планок при условии, что отколото не более двух ушков по диагонали. V 2.1.1.2. Восстановление наплавкой горизонтальной (опорной) поверхности буксового проема запрещается. Разрешено

ТИ-05-02-99/БР

|

|

|

2.1.1.3. При ремонте надрессорных балок тележек моделей 18—100 и ЦНИИ-ХЗ разрешается:

1) заварка любых трещин Л (рис. 2.2) опорной поверхности подпятникового места, не переходящих через наружный бурт на плоскость верхнего пояса и боковой стены, при условии, что суммарная длина их не превышает 250 мм;

2) наплавка отколов Б наружного и внутреннего буртов подпятникового места. Если длина отколовшейся части внутреннего бурта более половины периметра или бурт отсутствует, или отверстие под шкворень имеет износ более 2 мм на сторону, бурт восстанавливают путем вварки Точеной втулки высотой над опорной поверхностью подпятника 15 мм;

3) наплавка изношенных мест внутренней поверхности В наружного и наружной поверхности Г внутреннего буртов подпятникового места, если толщина наружного бурта не менее 15 мм на глубине 10 мм от верхней кромки бурта;

4) наплавка поверхности Д наружного бурта;

5) наплавка выработки опорной поверхности Е подпятникового места, если толщина поверхности в месте износа не менее 18 мм;

6) заварка продольных трещин Ж верхнего пояса, идущих от технологического отверстия, но не переходящих на наружный бурт подпятникового места при суммарной длине их не более 250 мм;

7) заварка трещин 3 боковых опор скользуна длиной до 100 мм. При трещинах длиной более 100 мм или при наличии деформации опоры опору срезать и заменить новой;

8) наплавка наклонных плоскостей И надрессорных балок при толщине стенки не менее 7 мм. При этом следует производить наплавку обеих плоскостей с обязательной проверкой симметричности балки. Наплавку выполнять в нижнем положении с последующей механической обработкой;

9) выполнение ремонта наклонных плоскостей в соответствии с Инструктивными указаниями № 453 ПКБ ЦВ, Технологической инструкцией № 542 ПКБ ЦВ и другой технической документацией, утвержденной ЦВ МПС;

10) заварка продольных трещин К наклонной плоскости, не выходящих на ограничительные бурты;

11) наплавка упорных ребер Л, ограничивающих смещение пружины, при износе до 8 мм;

12) заварка трещин М в углах между ограничительными буртами и наклонной плоскостью, выходящих на поверхность овального углубления и не распространяющихся на верхний пояс балки (при этом заваривают все четыре углубления);

13) наплавка отколов между ограничительными буртами наклонной плоскости и овальным углублением с заваркой углублений;

14) наплавка направляющих Н при толщине не менее 10 мм;

|

|

|

15) заварка отверстий О кронштейна державки мертвой точки с последующей рассверловкой их.

Рис. 2.2.

Надрсссорная балка тележки ЦНИИ-ХЗ

2.1.1.4. При появлении трещин в сварном соединении заделки технологического отверстия на боковом поясе надрессорная балка ремонту не подлежит.

2.1.1.5. При заварке трещин и наплавке изношенных поверхностей надрессорной балки и боковой рамы следует производить местный предварительный подогрев до температуры

250-300 0С. При продолжительных перерывах в работе нагрев необходимо повторить. Допускается восстановление наплавкой отдельных элементов надрессорной балки без предварительного подогрева по согласованной с ЦВ МПС технологии. При заварке трещин и наплавке изношенных поверхностей надрессорной балки и боковой рамы следует производить местный предварительный подогрев до температуры

2.1.1.6. При деповском ремонте допускается восстановление сваркой и наплавкой наклонных поверхностей надрессорных балок без последующей механической обработки по технологии ВНИИЖТ, утвержденной ЦВ МПС 6.06.94 г.

2.1.1.7. При деповском ремонте наклонных Поверхностей надрессорных балок тележки, изготовленных из сталей марок 15Л, 20Л, 20ФЛ, 20ГЛ, 20Г1ФЛ, с износом стенки свыше 9 мм, включая сквозные провалы и протертости, допускается постановка вставок в виде пластин или, при оставшейся толщине наклонной плоскости 6-9 мм, приварка планок. Вставки (пластины) толщиной 18 мм и планки следует изготавливать из сталей указанных выше марок. Допускается применять вставки, вырезанные из полос списанных тяговых хомутов, предварительно проверенных дефектоскопированием, и обработанные механическим способом, а также изготовленные из листовой стали марок СтЗсл и 20.

Не подлежат ремонту надрессорные балки, имеющие трещины, переходящие на ограничительный бурт для фрикционного клина, и поперечные трещины, выходящие за пределы наклонной плоскости. Сварочные работы должны выполняться аттестованным сварщиком пятого разряда.

Технологический процесс ремонта сваркой наклонных плоскостей надрессорной балки

(ГИ № 542 ПКБ ЦВ) утвержден ЦВ МПС. Основные положения технологии включают ыследующие:

1) в стенке наклонной плоскости вырезается окно. При вырезке поврежденной или изношенной наклонной плоскости следует использовать ручную кислородную резку. В процессе резки мундштук резака опирается на внутреннюю кромку отверстия соответствующей стороны кондуктора. Положения резака, последовательность выполнения резки и размеры вырезаемого окна по наружным кромкам реза приведены на рис. 2.3. Резка осуществляется за два прохода по контурам 1-2-3-4 и 5-6-7. В процессе резки, не прекращая ее в местах поворота, изменяют положение резака на 90° на середине участков I и III;

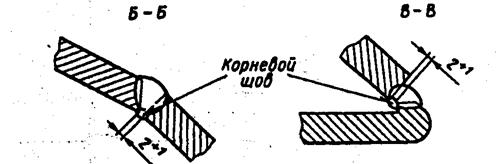

2) подготовленная вставка доводится до размеров вырезанного окна с учетом зазоров под сварку 2+1 мм и ставится на прихватках. Некачественные прихватки (сечением менее 1/3 полного шва, укороченные, имеющие свищи, неметаллические включения и др.) должны быть удалены и выполнены вновь. Для точной установки пластины (вставки) рекомендуется применять центрирующее приспособление конструкции ПКБ ЦВ;

3) при ремонте постановкой планки необходимо устранить дефекты поверхности и обработать фрезерованием наклонные плоскости до толщины 8 или 6 мм для последующей прихватки ремонтной планки толщиной соответственно 10 или 12 мм;

4) перед сваркой производится предварительный подогрев наклонной плоскости до температуры 200—250 0С газовыми горелками или резаками. Контроль температуры может производиться тепловизорами любого типа или термокарандашами;

5) ручную дуговую сварку следует выполнять электродами марок УОНИ-13/45,

УОНИ-13/55. Механизированную сварку в среде углекислого газа выполнять сварочными проволоками Св-08Г2С или Св-09Г2СЦ. Положение сварки - нижнее. Корневой шов при ручной дуговой сварке выполняется электродами диаметром 3 мм, последующие - диаметром 4-5 мм. Начало и окончание каждого прохода при сварке не должны находиться на углах ввариваемой вставки. Полная зачистка от шлака каждого слоя обязательна. Требования к форме и конструктивным размерам швов приведены на рис. 2.4;

6) для снижения сварочных напряжений все швы (слои), кроме первого, должны проковываться в процессе охлаждения металла шва при температурах 450 °С и выше либо ниже 150 °С. В интервале температур 150—450 °С проковка не допускается. Проковку рекомендуется выполнять пневмомолотком или вручную молотком массой 0,6—1,2 кг;

7) наплавка нижней изношенной части наклонной плоскости, примыкающей к вставке или планке, должна производиться заподлицо с восстановленной поверхностью (рис. 2.5);

8) после сварки сварные швы должны быть проверены магнитно-порошковым методом в соответствии с рекомендациями Технологической инструкций 637-96 ПКБ ЦВ. В случае обнаружения дефектов в сварных швах последние удаляют и производят повторную заварку, которая допускается не более двух раз.

|

|

Рис. 2.4. Форма и конструктивные размеры сварных швов при ремонте наклонных плоскостей

2.1.1.8. Технология ремонта сваркой скользунов надрессорных балок тележек Четырехосных вагонов в виде составной части включена в Типовой технологический процесс ремонта скользунов вагонов СГК.230), разработанный ПКБ ЦВ МПС для вагонных депо. Основные положения технологии включают следующие:

|

Рис. 2.5. Наплавка нижней части наклонной плоскости

1) работы, связанные с ремонтом и контролем скользунов, должны проводиться в закрытых, отапливаемых в холодное время помещениях категории 4 ГОСТ 15150—69;

2) запрещается проведение сварочно-наплавочных работ на балках, находящихся на тележках;

3) к сварочным работам допускаются сварщики пятого разряда, аттестованные в соответствии с требованиями Руководства по подготовке и аттестации сварщиков на железнодорожном транспорте МПС, а также прошедшие проверку знания рабочего технологического процесса;

4) при ремонте и восстановлении скользунов следует применять сталь марки 09Г2С по

ГОСТ 19281—89. Допускается также применение сталей марок 10Г2Б и 10Г2БД;

5) для ручной дуговой сварки следует применять покрытые электроды марок УОНИ-13/55 и ОЗС-25. При механизированной сварке в среде защитного газа СО; надо применять сварочную проволоку марки Св-08Г2С;

6) разделка трещин должна производиться механическим (вырубка, шлифование), газокислородным или воздушно-дуговым способами, а также специальными электродами

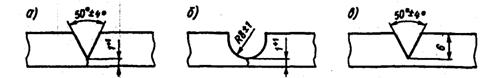

ОЗР-1, ОЗР-2. При этом длина разделки должна превышать длину трещины не менее, чем на 5—6 мм в обе стороны при плавном выходе разделки на поверхность под углом 10—30°. Глубина разделки сквозных трещин должна быть на 1—2 мм меньше, чем толщина основного металла. При механической разделке концы трещины требуется засверлить. Глубина разделки несквозной трещины должна превышать глубину ее залегания не менее чем на 1-2разделка трещин должна производиться механическим (вырубка, шлифование), газокислородным или воздушно-дуговым способами, а также специальными электродами

мм. Разделку мелких трещин следует выполнять на глубину не менее 6мм, чтобы в процессе сварки накладывать шов в два слоя. Конструктивные элементы разделки трещин приведены на рис. 2.6. При применении термического способа разделки канавка должна быть очищена от шлака, брызг и наплывов металла, а после воздушно-дугового способа разделки должен быть удален слой науглероженного металла глубиной не менее 1 мм. Заварка сквозных трещин должна производиться не менее чем в три слоя, а несквозных - не менее чем в два. Направление сварки должно меняться послойно. В процессе заварки трещин длительные перерывы в сварке не допускаются; разделка трещин должна производиться механическим (вырубка, шлифование), газокислородным или воздушно-дуговым способами, а также специальными электродами

7) при сварке в защитном газе после обрыва сварочной дуги горелку не следует отводить от сварного шва до его полного охлаждения с целью защиты шва в период его кристаллизации от отрицательного воздействия атмосферы воздуха.

Рис. 2.6. Разделка трещин:

а — сквозной — механическим способом: б -сквозной — воздушно-дуговой строжкой; в— несквозной — механическим способом; г — несквозной — воздушно-дуговой строжкой

2.1.1.9.

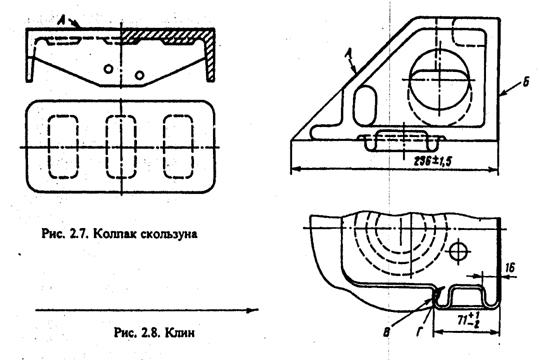

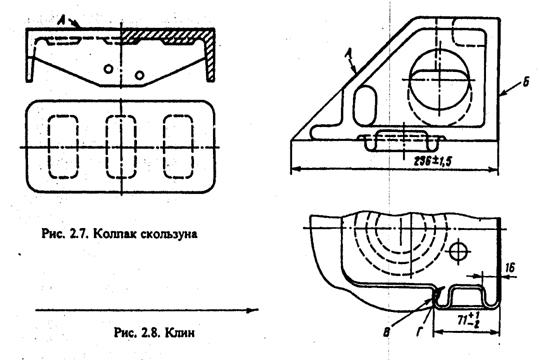

2.1.1.9.  Восстановление изношенной поверхности А колпака скользуна (рис. 2.7) при выработке не более 5 мм выполняется наплавкой или же приваркой пластины, толщина которой соответствует величине износа контактной поверхности скользуна. При этом допускается использовать сварочные электроды марки УОНЙ-13/45 или УОНИ-13/55. Заварка трещин в колпаке производится после разделки теми же электродами.

Восстановление изношенной поверхности А колпака скользуна (рис. 2.7) при выработке не более 5 мм выполняется наплавкой или же приваркой пластины, толщина которой соответствует величине износа контактной поверхности скользуна. При этом допускается использовать сварочные электроды марки УОНЙ-13/45 или УОНИ-13/55. Заварка трещин в колпаке производится после разделки теми же электродами.

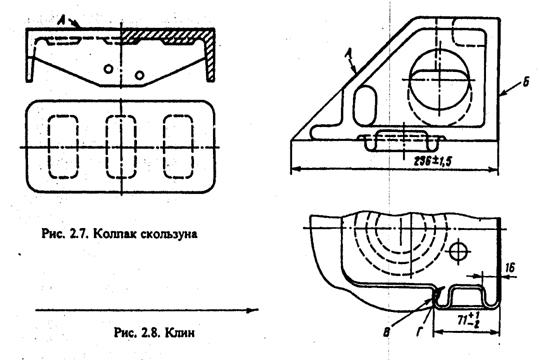

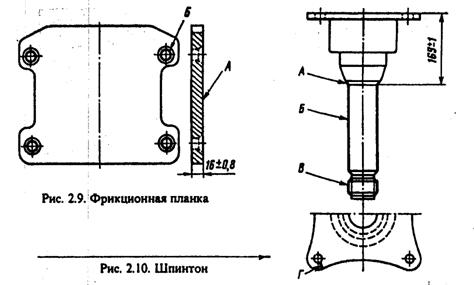

2.1.1.10. При ремонте клина (рис. 2.8) разрешается:

1) наплавка наклонной А и вертикальной Б поверхностей при условии, что толщина оставшейся части стенок не менее 5 мм;

2) наплавка изношенной поверхности В упорного ребра при износе не более 3 мм;

3) заварка вертикальных трещин Г упорных ребер или приварка отколотых ребер.

Твердость наплавленных поверхностей клина должна соответствовать твердости нового клина или значениям, установленным ЦВ МПС.

2.1.1.11. Вертикальные плоскости фрикционных клиньев допускается ремонтировать приваркой планок в соответствий с Временными техническими указаниями на ремонт сваркой клина тележки ЦНИИ-ХЗ № 529 ПКБ ЦВ, утвержденными ЦВ МПС. Допускается применение

иных технологий, разрешенных ЦВ МПС. При этом технология ремонта должна предупреждать деформацию клина сверх установленных чертежом значений. Твердость восстановленных плоскостей клина должна соответствовать твердости нового клина или значениям, установленным ЦВ МПС.

2.1.1.12. При ремонте фрикционных планок (рис. 2.9) разрешается:

1) наплавка изношенной поверхности А при износе не свыше 8 мм;

2) заварка изношенных отверстий Б. Наплавку и заварку следует выполнять после предварительного подогрева планки до температуры 250-300 °С. После ремонта планку не допускается ставить на место обратной стороной.

Твердость восстановленных рабочих поверхностей планки должна соответствовать твердости новых планок. Допускается их коробление не более 1,5 мм.

2.1.2. Тележки рефрижераторных вагонов.

2.1.2.1. При капитальном, деповском и текущем ремонтах рамы тележки вагона разрешается:

1) заварка дефектов в сварных швах независимо от места их расположения;

2) наплавка выработанных или пораженных коррозией мест независимо от расположения их на раме при условии, что толщина стенки не менее 50 % чертежного размера;

3) заварка трещины, расположенной в одной из плоскостей продольной балки, с постановкой усиливающей накладки. 2.1;2.2. При ремонте шпинтонов (рис. 2.10) разрешается:

1) наплавка изношенных заплечиков А, если расстояние от привалочной плоскости до заплечика менее 222 мм при альбомном размере (225±1) мм, менее 166 мм при альбомном размере (169±1) мм и менее 162 мм при альбомном размере (166±1) мм. У тонкостенных шпинтонов толщиной (12±3) мм независимо от износа производить усиление заплечика. При этом после наплавки расстояние от приваленной плоскости до заплечика должно быть (230±1)мм;

2) наплавка изношенных цилиндрических поверхностей Б при износе до 10мм по диаметру, а при одностороннем износе - не более 5 мм на сторону,

3) наплавка изношенной резьбовой части В при условии предварительного удаления старой резьбы.

4) заварка в основании трещины Г, идущей от отверстия к кромке, при условии предварительного местного подогрев до температуры 250—300 ° С и медленного охлаждения после сварки,

2.1.2.3. При всех видах ремонта разрешается наплавка с предварительным подогревом до температуры 250-300 °С изношенных внутренней и наружной Б поверхностей втулки шпинтона (рис. 2.11) при износе не более 5 мм.

2.1.2.4. При деповском и текущем ремонтах вагонов допускается после удаления старой резьбы наплавка поверхности А гайки шпинтона (рис. 2.12) с последующей нарезкой новой резьбы.

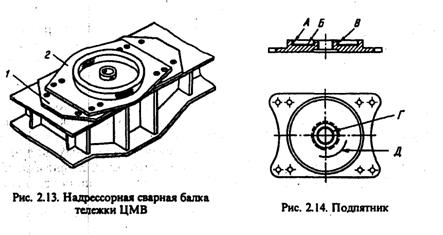

2.1.2.5. При ремонте сваркой надрессорной балки тележки ЦМВ (рис. 2.13) при всех видах ремонта вагонов разрешается:

1) заварка трещин в месте постановки съемного подпятника 2 с последующим усилением накладкой 1 толщиной 14-16 мм и уменьшением высоты внутреннего выступа втулки для шкворня на величину толщины накладки;

2) заварка дефектов в сварных швах независимо от места их образования после, удаления дефектного участка шва. Сварку следует производить в нижнем положении;

3) приварка планок вертикальных скользунов с обваркой по периметру.

2.1.2.6. При ремонте подпятников (рис. 2.14) из стали СтЗсп при всех видах ремонта вагонов разрешается:

1) наплавка изношенной стенки А наружного бурта подпятника при толщине стенки не менее 11 мм;

2) наплавка изношенной поверхности подпятника Б при глубине износа не более 7 мм;

3) наплавка изношенной стенки В внутреннего бурта подпятника при толщине стенки не менее 7 мм;

4) восстановление разработанного отверстия Г для шкворня путем постановки втулки с приваркой ее по периметру;

|

5)

заварка любых трещин Д опорной поверхности подпятникового места, не переходящих через наружный бурт, при условии, что их суммарная длина не превышает 250 мм.

2.1.2.7. При ремонте сварных и литых коробок скользунов (рис. 2.15) разрешается:

1) заварка дефектов А в сварных швах;

2) заварка не более двух трещин в вертикальных стенках и сварных швах, не переходящих на подошву.

2.1.2.8. При всех видах ремонта вагонов разрешается наплавка изношенных поверхностей А шкворней (рис. 2.16) при суммарной глубине износа от 2 до 5 мм.

2.1.2.9. Наплавку изношенных стенок отверстий подвесок (рис. 2.17) по всей окружности или только в изношенных местах А допускается производить при условии, что износ не превышает

5 мм на сторону. Перед наплавкой подвеску следует подогреть до температуры 250-300 °С.

2.1.2.10. Наплавка изношенных поверхностей А серьги подвески тележек (рис, 2.18) допускается при износе с каждой стороны не более 3 мм с предварительным - подогревом до температуры 250-300 °С.

2.1.2.11. При ремонте валика (рис. 2.19) подвески разрешается устранение наплавкой местных износов на цилиндрической поверхности А и поверхности Б при условии, что износ не превышает 5 мм. Наплавку следует выполнять с предварительным подогревом до температуры 250-300 °С.

На обработанных поверхностях наплавленного металла допускаются отдельные поры и шлаковые включения размером до 1,5 мм в количестве не более трех на 10 см наплавленной поверхности. При большем их количестве деталь следует обточить и повторно наплавить.

2.1.2.12. При ремонте предохранительных стержней (рис. 2.20) разрешается наплавка изношенной или поврежденной резьбы А с предварительным подогревом до температуры 180-200 °С.

2.1.2.13. Разрешается наплавка изношенной или поврежденной резьбы цапф А тяги (поводка) (рис. 2.21) тележки и заварка трещин Б. в сварных швах.

2.1.2.14. При ремонте тележек разрешается устранение наплавкой местных износов опорных поверхностей цапф А опорных балок (рис. 2.22) при износе не более 7 мм по диаметру при заводском ремонте и не более 8 мм при деповском ремонте, а также буртиков Б при износе их до 7 мм по толщине. Наплавку следует выполнять с предварительным общим или местным нагревом до температуры 250-300°С.

На обработанных поверхностях наплавленного металла цапф на расстоянии 20мм от внутренней переходной поверхности допускаются отдельные поры и шлаковые включения размером до 1,5 мм в количестве не более трех на 10 см2 наплавленной поверхности.

|

|

2.1.2.15. Разрешается при всех видах ремонта заварка угловых трещин А в подрессорной балке (рис. 2.23) длиной до 80 мм, а также трещин Б, идущих от отверстия до края.

2.1.2.16. При ремонте хомута эллиптической рессоры (рис. 2.24) тележек рефрижераторных вагонов допускается:

1) заварка трещин А по сварному шву или по границе сплавления;

2) заварка не более одной трещины Б по основному металлу хомута при условии, что после разделки под сварку оно не уменьшит площадь сечения стенки хомута более чем на 50 %;

3) наплавка изношенных мест В, а также мест, поврежденных в результате ударов, при условии, что толщина хомута в месте расположения дефекта не менее 75 % чертежного размера.

2.1.2.17. При ремонте наконечника эллиптической рессоры (рис. 2.25) допускаются наплавка поверхностей А наконечника при глубине износа не более 5 мм и заварка не более двух трещин Б.

При деповском и текущем ремонтах допускается заварка не более одного излома В.

При ремонте сваркой или наплавкой наконечников, изготовленныхиз стали марки Ст5, сварку и наплавку следует выполнять с предварительным подогревом до температуры 250—300 0С.

2.1.2.18. При ремонте подрессорных и надрессорных планок (рис. 2.26) разрешается:

1) наплавка изношенных поверхностей А, если толщина стенки составляет не менее 5мм;

2) наплавка изношенных стенок отверстий Б Или заварка отверстий с последующим их сверлением.

Колесные пары

2.2.1. При ремонте колесных пар на заводах, в депо и вагоноколесных мастерских (ВКМ) разрешается:

1) наплавка поврежденной наружной резьбы Л (рис. 2.27);

2) восстановление шеек Б осей колесных пар;

3) наплавка изношенных гребней А цельнокатаных колес (рис. 2.28).

2.2.2. Наплавку изношенной резьбовой части вагонных осей РУ1 осуществляют без распрессовки и с распрессовкой колес колесной лары в соответствии с технологической инструкцией № ЦВА 7 от 19.12.89 г. Применяют автоматическую наплавку под слоем флюса, сварочную проволоку марок Св-08Г2С, Св-18ХМА, Св-08ГС, Св-10Г2 или Св-08А диаметром 1,6 или 2,0мм, флюс АН-348А или АНЦ-1. Проволока должна быть чистой, а флюс прокаленным. Сварочная проволока и флюс должны иметь сертификат качества.

2.2.3.Шейки осей колесных пар разрешается восстанавливать электроимпульсной обработкой и металлизацией по утвержденным ЦВ МПС технологическим инструкциям.

2.2.4. Электроимпульсная обработка производится в соответствии с ТУ "Восстановление шеек осей вагонных колесных пар" № ТУ 32ЦВ-ВНИИЖТ-94/2 от 01.12.94 г.

2.2.5. Наплавку гребней колес грузовых вагонов (см. рис. 2.28) следует выполнять в соответствии с Унифицированной технологической инструкцией по автоматической наплавке грузовых вагонных колесных пар ТИ-5-02-98 или другой нормативно-технической документацией, согласованной с ВНИИЖТ и утвержденной ЦВ МПС.

Буксы вагонов

2.3.1. При восстановлении корпусов букс (рис. 2.29), отлитых из стали, при всех видах ремонта грузовых вагонов разрешается:

1) наплавка трущихся поверхностей А, если расстояние между челюстями вдоль оси корпуса буксы не менее 322мм;

2) наплавка опорной поверхности Б, если расстояние от оси буксы до опорной поверхности не менее 170 мм;

3) заварка разработанных отверстий В для болтов крепительной крышки с восстановлением резьбы по чертежным размерам;

4) наплавка изношенной поверхности Г, если ширина челюсти поперек оси корпуса буксы не более 175 мм.

Работы производятся по утвержденной ЦВ МПС технологии. После восстановления наплавкой поверхности механически обрабатываются с обеспечением требований чертежа детали.

|

2.3.2.

При ремонте крепительных крышек (рис. 2.30), выполненных из литой стали, а также из стальной штампованной заготовки, разрешается заварка отверстий А с изношенной резьбой для болтов смотровой крышки и отверстий Б по утвержденной технологии ЦВ МПС с последующим их восстановлением по чертежным размерам.

2.3.3. Ремонт букс следует производить в соответствии с Технологической инструкцией по восстановлению наплавкой изношенных поверхностей корпусов букс грузовых вагонов

ТИ-05-02/98 Б, утвержденной ЦВ МПС 4.09.98 г. В дополнение к ней предприятия могут разрабатывать пооперационные технологические процессы и другие руководящие материалы для внутреннего пользования, не противоречащие требованиям государственных стандартов и инструкции ТИ-05-02/98 Б. Допускается выполнять ремонт букс по другим технологиям, согласованным с ВНИИЖТом и утвержденным ЦВ МПС.

2.3.4. Восстановление корпусов букс, изготовленных из алюминиевого сплава АМг6

(ГОСТ 4784—74), допускается выполнять по технологии, утвержденной ЦВ МПС, с последующей механической обработкой, обеспечивая требования чертежа детали.

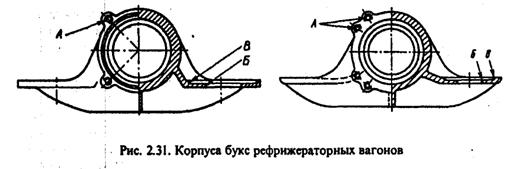

2.3.5. При восстановлении букс при всех видах ремонта рефрижераторных вагонов разрешается:

1) заварка разработанных отверстий А в корпусе буксы (рис. 2.31) для болтов крепительной крышки с последующим сверлением и нарезанием резьбы по утвержденной технологии;

2) наплавка стенок Б отверстий для шпинтонов при износе более 5 мм на сторону в кронштейнах букс и направляющих мест В для пружин при износе более б мм по диаметру.

|

2.3.6. Электроды должны иметь сертификат и перед сваркой и наплавкой должны быть прокалены при температурах и выдержке, соответствующих указаниям, содержащимся в паспортах на электроды. Храниться электроды должны в пеналах и сушильных шкафах.

2.3.7. Восстановленные сваркой и наплавкой поверхности не должны иметь подрезов, трещин, шлаковых включений и пор.

2.3.8. Буксы маркируют на наружной поверхности. Порядок маркировки следующий: буквы ПК (корпус наплавлен); условный номе

|

|

|