|

9.2. Литье по выплавляемым моделям медных сплавов

|

|

|

|

9. 2. Литье по выплавляемым моделям медных сплавов

Данный способ литья применяют для изготовления сложных по геометрии небольших отливок из медных сплавов, производство которых другими способами трудоемко, неэкономично, или вовсе невозможно. Себестоимость отливок, полученных литьем по выплавляемым моделям, выше, чем при изготовлении другими способами литья. Так, цена 1 т отливок массой 1, 6—2, 5 кг, изготовленных по выплавляемым моделям из бронзы примерно в 3 раза дешевле, чем при литье в кокиль. Однако если отливки не подвергаются механической обработке, то эти затраты бывают оправданными.

По составу модельных масс и огнеупорных покрытий, литниковым системам и технологии изготовления моделей и форм медные сплавы имеют много общего с алюминиевыми сплавами. Учитывая более высокую плотность медных сплавов (особенно сплавов, содержащих свинец) рекомендуется для повышения прочности керамической оболочки увеличивать ее толщину. С этой же целью вместо пылевидного кварца в качестве наполнителя используют порошки дистенсилиманита марки КДСП (ТУ 48-4-307—74), электрокорунд марки ЭВ (ГОСТ 3647—71) и циркон, которые применяют как для изготовления огнеупорной суспензии, так и для обсыпки слоев. При литье высокооловянных и сурьмяных бронз для изготовления керамики рекомендуются огнеупорные смеси, у которых коэффициент теплоаккумулирующей способности bф превышает 2000 Вт/(с1/2-м2-К) (в смеси вводят молотые хромомагнезит, магнезит и др. ). В основном для обсыпки модельных блоков (с целью упрочнения огнеупорного покрытия) применяют отмытый и прокаленный кварцевый песок марок 1К1О20, 16, 1К2О20, 2, 1К2О20, 4. Кварцевый песок применяют также в качестве засыпки опок.

|

|

|

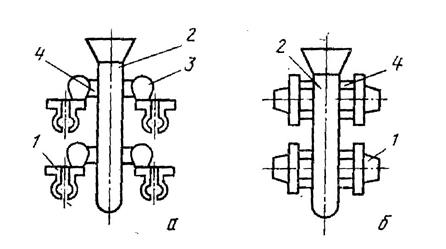

Для данного способа литья рекомендуется диаметр стояка принимать равным 25—40 мм, а расстояние между моделями — не менее 4—6 мм. Питание отливок осуществляют обычно через литниковые каналы больших сечений или от прибылей. Применяют литниковые системы с верхним, нижним, боковым и комбинированным подводом металла (рис. 22). Для предотвращения недоливов заливку ведут в нагретые (600—800 °С) формы.

В зависимости от толщины стенок отливки и температуры формы применяют следующую температуру заливки стандартных оловянных

Рис. 22. Литниковые системы для литья медных сплавов по выплавляемым моделям с верхним (о) и с боковым (б) подводом металла: 1 — отливка; 2 — стояк; 3 — прибыль: 4 — питатель

и безоловянных бронз: БрО10Ф, БрО10Ц2, БрО8Ц4 1050—1150 °С БрСу3Н3Ц3С20Ф 1010—1040 °С Рекомендуется применять минимально возможную температуру заливки. Температура заливки латуней следующая: Л40КЗ 950— 980 °С, Л40С 900—950 °С.

Несмотря на соблюдение оптимальной температуры заливки инагрева керамических форм в бронзах с широким интepвaлoм кристаллизации иногда возникая рассеянная газо-усадочная пористость из-за медленного затвердевания и недостаточной направленности затвердевания. Поэтому для повышения эффективности питания рабочих полостей формы от литниковых систем применяют центробежную заливку форм, установленных на вращающихся столах, обеспечивающую питание от стояка через широкий и короткий питатель.

9. 3. Никель

Металл перед заливкой нагревают до 1600—1700 °С. Заполняют формы через расширяющиеся щелевые литниковые системы с подводом металла по высоте формы. Объем прибыли обычно принимают на 20—50 % больше объема питаемого узла. Эффективность прибылей усиливают, обогревая их экзотермическими смесями. Прибыли и литники отделяют с помощью керамических абразивных кругов или газовой резкой. Керамические стержни удаляют выщелачиванием в растворах щелочей.

|

|

|

Литые детали из жаропрочных сплавов — лопатки газотурбинных двигателей, цельнолитые роторы энергетических установок и другие детали — должны изготавливаться с высоким классом точности и хорошим качеством поверхности. Эти детали имеют сложную конфигурацию с глухими каналами и развитыми внутренними полостями. Такие детали могут быть изготовлены только литьем по выплавляемым моделям.

В целом процесс получения отливок из жаропрочных сплавов аналогичен производству отливок из стали. Некоторые различия связаны с повышенными требованиями, предъявляемыми к отливкам из жаропрочных сплавов.

Модели тонкостенных и сложных по конфигурации отливок (например, лопатки газотурбинного двигателя) должны иметь достаточную теплостойкость и прочность, легко удаляться из формы. Составы, используемые для изготовления моделей, должны также обладать минимальной и стабильной усадкой. Широкое распространение для серийного производства сложных по конфигурации тонкостенных отливок из жаропрочных сплавов получили выплавляемые и водорастворимые модельные составы.

Выплавляемые модельные составы — ПЦБКо 70-12-13-5 (Р-З), ПБПсмбО-25-15 (ИЛП-2), ПЦПэп 62-25-13 (МВС-ЗА), ПБТТз 25-35-35-5 (ВИАМ-102) и др.. — содержат воскообразные вещества. Водорастворимые модельные составы — КбБк 98-2, КбНк 80-20,

КбНк 90-10 и др. — приготавливают из карбамида, азотных и азотнокислых солей щелочных металлов.

( Модельные составы даны из отраслевого стандарта. В приведенных сокращенных обозначениях П — парафин; Ц — церезин; Б — буроугольный воск; Ко — кубовый остаток горячего крекинга парафина; Псм — пластичная смазка; Пэв — полиэтиленовый воск; Т — торфяной воск; Тэ — триэтаноламин: Кб — карбамид; Бк — борная кислота;

Нк — нитрат калия. Следующие после буквенных обозначений цифры указывают соответственно среднее процентное содержание по пассе каждого из компонентов в модельном составе. )

Модельные составы на основе карбамида имеют стабильную и малую усадку, в 2—5 раз меньшую, чем у воскообразных составов, теплостойки и имеют высокую прочность (табл. 26). Эти составы в жидком состоянии обладают высокой текучестью, что позволяет получать сложные по конфигурации и тонкостенные модели методом свободной заливки модельного состава в металлические пресс-формы.

|

|

|

Таблица 26.

Свойства некоторых модельных составов для никелевых сплавов

| Состав | парафин | церезин | Кубовый остаток крекинга | Буроугольный воск | Торфяной воск | Пластичная смазка | триэтаноламин | Tпл, оС | Tп. с., оС | Ϭ изг, МПа | Линейная усадка, % |

| ПЦБКо 70-12-13-5 | 2, 0 | 0, 8 | |||||||||

| ПБПсм 60-25-15 | 2, 7 | 1, 1 | |||||||||

| ПБТТэ25-35-35-5 | - | 7, 7 | 1, 0 | ||||||||

| КоНк 90-10 | Карбамид – 90%, нитрат калия – 10% | - | 3, 8 | 0, 9 | |||||||

| КбПвсМс 95, 5-2-2, 5 | Карбамид – 95, 5%, поливиниловый спирт - 2%, Сернокислый магний - 2, 5% | - | 4, 0 | - | |||||||

Восковые модели изготовляют путем запрессовки нагретого до пастообразного (иногда в зависимости от марки до жидкого) состояния состава в металлические пресс-формы с помощью разнообразных автоматизированных установок.

Водорастворимые модельные составы нагревают до жидкого состояния (120-140 °С) и путем свободной заливки или под низким давлением (0, 005—0, 02 МПа) заполняют пресс-форму.

При литье пустотелых отливок в пресс-форму перед ее запрессовкой или заполнением модельным составом устанавливают керамические стержни.

В случае установки в пресс-форму тонкостенных и сложных по конфигурации стержней целесообразно использовать водорастворимые модельные составы, так как при использовании воскообразных составов запрессовка осуществляется под значительным избыточным давлением, вызывающим деформацию или разрушение стержня.

Модели, прошедшие контроль, а также модели элементов литниковой системы, изготовленные из того же модельного состава, собираются в блоки. Количество моделей в блоке определяется их габаритами. Блоки собирают с помощью специальных приспособлений — кондукторов.

Изготовление полых лопаток газотурбинных двигателей, имеющих сложную внутреннюю конфигурацию при толщине стенки пера лопатки до 1, 0 мм, требует применения стержней, которые при малой толщине (до 0, 5 мм) и значительных габаритных размерах (до 300 мм) должны иметь необходимую прочность и не деформироваться при изготовлении и в период заливки форм металлом. Широко применяют керамические стержни на основе электрокорунда, которые изготавливают методом твердофазного спекания. Используют смеси, состоящие из белого электрокорунда (85 ч), глинозема (15 ч) и пластификатора-парафина (15 ч сверх 100). Порошки электрокорунда и глинозема смешивают с парафином в обогреваемом до 80— 100 °С смесителе и получают стержневую массу, которую запрессовывают в пресс-форму. Затвердевший стержень извлекают из пресс-формы и укладывают на корундовый драйер, накрывают второй половиной драйера и обжигают в две стадии. Первый обжиг ведут в окислительной среде 10—12 ч, поднимая температуру в печи до 1250 °С со скоростью 50—100 °С в час. Второй обжиг проводят в течение 4—6 ч при 1550—1600 °С. В результате твердофазного спекания стержни приобретают высокую прочность. Стержни также изготавливают из смесей, состоящих из огнеупорного наполнителя (кварц, дистенсиллиманит, белый электрокорунд), связующего вещества (раствора этилсиликата) и едкого натра, путем их прессования в стержневых ящиках с последующей тепловой обработкой отпрессованных стержней. В ряде случаев стержни изготавливают из водорастворяемых составов на основе карбамида.

|

|

|

Для изготовления оболочковых форм используют смеси на основе электрокорунда

(α -Al2O3), циркона (ZrO2-SiO2) и дистенсиллиманита (Al2O2-SiO2). В качестве связующего вещества используют гидролизованный этилсиликат, оксинитрат алюминия и др. ).

С целью измельчения структуры металла в поверхностных слоях отливок в формовочную смесь для получения облицовочного слоя вводят такие вещества как алюминат кобальта, оксид кобальта.

Оболочковые формы для отливок из жаропрочных сплавов изготавливают из 4—9 слоев. Первые два слоя являются облицовочными, остальные — опорными. Оболочки, имеющие 7—9 слоев, направляют под заливку без формовки. Оболочки, имеющие 4—5 слоев, устанавливают в опоки, которые заполняют сухим или жидким наполнителем. Для получения отливок высокой точности опоки заполняют жидким наполнителем, состоящим из зернистых огнеупорных материалов (кварцевый песок, шамотная крошка и т. д. ), глиноземистого цемента и воды. Для отливок несложной конфигурации опоки заполняют сухим наполнителем. Используют зернистые огнеупорные материалы: шамот, корунд, хромомагнезит и др.

Оболочковые формы без наполнителя или заформованные жидким или сухим наполнителем нагревают до 900—1000 °С. После обжига формы охлаждают до 700—900 °С и заливают расплавом.

|

|

|

С целью получения в отливках из жаропрочных сплавов столбчатой структуры широко используют различные технологические приемы, обеспечивающие направленное затвердевание металла.

После заливки форм их охлаждают до 50—150 °С и производят выбивку блоков отливок на выбивных решетках и поворотных машинах. При выбивке оболочка формы и часть наполнителя остаются на поверхности отливки. Поэтому блоки отливок направляют на предварительную очистку, затем на операцию отделения отливок от литниковой системы и окончательную очистку.

Предварительную очистку чаще всего осуществляют на вибрационных установках. На этом этапе оболочка удаляется только с наружной поверхности отливок и остается в отверстиях и поднутрениях.

Отделение отливок из литниковой системы осуществляют обрезкой на металлорежущих станках, отделением на прессах, газопламенной или анодно-механической резкой. Мелкие отливки отбивают от литников на вибрационных установках, совмещая эту операцию с предварительной очисткой.

Окончательные способы очистки отливок, изготовленных по выплавляемым моделям, подразделяют на две группы: механические и химико-термические. При литье сложных по конфигурации отливок используют оба способа очистки. К механическим способам очистки относят очистку металлической дробью, гидроабразивную очистку, очистку в галтовочных барабанах, виброочистку.

Химико-термическую очистку осуществляют в горячих растворах или расплавах щелочей. Так, для очистки отливок при их изготовлении в кремнеземистых формах используют 45—55 %-ный раствор КОН, нагретый до 450—500 °С. Очистка отливок от керамики происходит в течение 1 ч. Расход КОН составляет 1, 3—1, 4 кг на 1 кг керамической оболочки.

Эффективность очистки резко возрастает при совмещении химико-термической очистки с механической (например, проведение операции химико-термической очистки в галтовочном барабане).

В зависимости от требований • к качеству отливок применяют контроль следующих параметров: химического состава, . размеров отливок, механических и конструкционных свойств, структуры отливок, а также наличие трещин, рыхлот, пор, оксидных включений и др. Внутренние дефекты (поры, рыхлоты и т. д. ) обнаруживают рентгеновским просвечиванием.

Дефекты отливок (поры, трещины и т. д. ), выходящие на их поверхность, выявляют люминесцентным контролем и методом цветной дефектоскопии.

9. 4. Титан

Литье по выплавляемым моделям получило широкое распространение. Технологический процесс для титанового литья в основном подобен процессу изготовления форм для стального литья.

Для изготовления форм применяют огнеупорные материалы — графит, электрокорунд, кокс.

Для изготовления моделей применяют те же модельные составы, что и для стального литья: ПС-50-50, Р-2, Р-З, КПсЦ, ВИАМ-102 и др. Состав и технологические свойства модельных составов приведены в табл. 27.

Таблица 27.

Модельные составы для титановых сплавов и их свойства

| Состав | парафин | церезин | стеарин | Буроугольный воск | Торфяной воск | канифоль | полистироль | Другие компоненты | Tпл, оС | Tп. с., оС | Ϭ изг, МПа | Ϭ в, МПа | Линейная усадка, % | Зольность, % | |

| ПС 50-50 | - | - | - | - | - | - | 47, 5 | 2, 0 | 1, 0 | 0, 8 | 0, 05 | ||||

| Р3 | - | - | - | - | 2, 7 | 1, 3 | 1, 1 | 0, 1 | |||||||

| КПсЦ 50-30-20 | - | - | - | - | - | - | 7, 7 | 3, 8 | 1, 0 | 0, 03 | |||||

| ВИАМ 102 | - | - | - | - | 3, 8 | - | 0, 9 | 0, 25 | |||||||

| КбБк 98-2 | Карбамид - 98%, борная кислота – 2 % | - | 4, 0 | - | - | - | |||||||||

Приготовление пастообразных модельных составов ведут в специальных установках с лопастным поршневым или шестеренчатым смесителями. Готовая масса подается в пресс-машину, где запрессовывается в пресс-форму. Полученные восковые модели собирают в модельные блоки с литниковой системой, обезжиривают и окрашивают. Для окраски применяют три вида суспензий: на электрокорунде со связкой на основе гидролизованного этилсиликата, графитовую и коксовую, где в качестве связующего используют фенолформальдегидные смолы, а в качестве катализатора — кислоты.

Электрокорундовые формы для литья титана применяют ограниченно, так как жидкий титан взаимодействует с формой и на поверхности отливок образуется газонасыщенный слой. Для уменьшения загрязнения металла примесями содержание Si02 в суспензии не должно превышать 10—11 %. Использование суспензии, применяемой для изготовления форм стального литья и содержащей 18 % SiО2, приводит к значительному повышению содержания кислорода, кремния и других элементов в металле отливки.

В приготовленный гидролизованный раствор этилсиликата вводят смесь порошков электрокорунда, %: 20—микропорошок № М7, М10 или М14; 40 — шлифпорошок № 3; 40 —шлифпорошок № 4.

Соотношение гидролизованного раствора этилсиликата и порошков электрокорунда составляет 400—450 см3 на 1 кг порошков. Приготовленную керамическую суспензию выдерживают в течение 2—3 ч до удаления пузырьков воздуха и затем наносят на восковую модель. В качестве присыпочного материала применяют электрокорунд № 32, 40, 63 и 80.

Послойную сушку оболочки проводят на воздухе или в вакуумно-аммиачных камерах. После нанесения необходимого количества слоев модельную массу удаляют из формы, а форму подвергают тепловой обработке. Обжиг форм ведут в печах с воздушной средой при 970—1000 °С с выдержкой 2—3 ч.

Наибольшее распространение для литья титановых отливок получили графитовые формы, так как они лучше других противостоят взаимодействию с жидким титаном.

Суспензию для графитовых форм готовят на основе фенолоформальдегидных смол или фенольнобаритовых, которые разводят спиртом до плотности 0, 95—0, 96 г/см3 и в указанный раствор вводятся порошки графита следующего состава, %: 20—25 —сухой коллоидальный графит; 75—-80 —графитовые порошки марок ГМЗ, ЭК зернистостью 0, 03—0, 1.

Огнеупорная суспензия на основе графита содержит следующие компоненты, %: 20—25—связующее—смола ВИАМ; 7—9 - отвердитель контакт Петрова; 30—36 —растворитель —этиловый спирт; остальное — наполнитель — графитовый порошок.

Графитовые порошки перед применением необходимо просушить при 150—180 °С для удаления влаги.

Суспензию приготавливают в следующей последовательности: порошки тщательно перемешивают со спиртово-смоляным раствором, после чего в суспензию вводят отвердитель. Готовая суспензия должна иметь плотность 1, 15—1, 2 г/см3. Для первых двух слоев плотность должна составлять 1, 18—1, 2 г/см3, последующих 1, 15— 1, 17 г/см3. Для создания оболочки на модель с суспензией наносят графитовые порошки зернистостью 0, 1—1, 5 мм. Для 1—3-го слоев используют порошки зернистостью 0, 1—0, 5 мм, а для последующих 0, 6—1, 5 мм. После нанесения заданного количества слоев модельную массу выплавляют и оболочки подвергают тепловой обработке.

Обжиг графитовых форм ведут в две стадии. Первую стадию проводят в печах типа Ц-105 с графитовым затвором или в контейнерах при 800—850 °С. Графитовый затвор предотвращает попадание воздуха в зону форм и исключает окисление графитовой оболочки. Вторую стадию ведут в вакуумных печах с индукционным нагревом типа УПФ-841 или ОКБ-749. Графитовые формы, прошедшие высокотемпературную обработку, обеспечивают наилучшее качество поверхности отливок и наименьшую глубину газонасыщенного слоя. Эти формы широко применяют для литья ответственных деталей.

Одним из недефицитных материалов для изготовления форм по выплавляемым моделям является кокс. Кокс имеет хорошие физико-механические свойства и сравнительно невысокую стоимость.

При изготовлении коксовых форм суспензию также готовят на основе кокса. Технология изготовления оболочковых коксовых форм по выплавляемым моделям аналогична технологии изготовления графитовых форм за исключением обжига. Высокотемпературный обжиг коксовых форм проводят при 1300—1500 °С. Это связано с тем, что в связующем веществе и материале обсыпки до температуры 1600 °С сохраняется структура кокса. При повышении температуры кокс начинает превращаться в графит, что вызывает возникновение в форме дополнительных напряжений, приводящих к образованию микротрещин и снижению ее прочности.

Мероприятия по повышению химической инертности форм

Формы для литья титановых сплавов обладают недостаточной химической инертностью. В результате в период затвердевания и охлаждения металла между отливкой и формой развиваются физико-химические процессы, которые приводят к увеличению содержания вредных примесей (кислорода, азота, водорода, углерода и др. ) в металле отливки и, особенно, в ее поверхностном слое. Примеси увеличивают твердость, прочность металла и резко снижают пластические характеристики. Значительно снижается предел усталости, заметно ухудшаются эксплуатационные характеристики литых деталей. Повышенное содержание примесей в металле не позволяет в большинстве случаев использовать для повторной переплавки литейные отходы, так как примеси, за исключением водорода, не удаляются из металла при его расплавлении.

Поэтому одной из основных проблем фасонного литья из титановых сплавов является разработка технологических мероприятий, способствующих повышению инертности литейных форм. Часть таких мероприятий в настоящее время используется в промышленности, часть — находится в стадии разработок.

Углеродные материалы по сравнению с керамическими являются более инертными по отношению к титану. Однако, обладая развитой пористостью, они сорбируют значительное количество газов. При нагреве формы затвердевающим металлом эти газы выделяются из формы и вступают в химическое взаимодействие с металлом отливки. Кроме того, значительное количество газов выделяется из формы за счет термодеструкции связующего вещества — фенолформальдегидной смолы (бакелитового лака). В процессе обжига форм (800— 1000 °С) фенолформальдегидная смола превращается в кокс, который прочно соединяет зерна графита. В структуре кокса содержатся радикалы —ОН, —Н.

Так как поверхностные слои формы нагреваются до высоких температур (1200—-1600 °С), происходит термодеструкция кокса, которая сопровождается выделением значительного количества газов. Поэтому с ростом содержания связующего вещества газосодержание углеродных форм возрастает. Наибольшее количество связующего вещества содержится в графитовых формах, изготовляемых по выплавляемым моделям, а наименьшее — в прессованных графитовых формах.

Инертность углеродных форм можно повысить путем технологических мероприятий, способствующих более низкому газосодержанию литейных форм. Так, повышение температуры обжига с 1000 до 1500—1800 °С, уменьшение содержания связующего вещества в формовочной смеси, исключение контакта обожженной формы с атмосферой воздуха, на этапе ее подготовки к заливке и т, д. значительно уменьшают газотворность • форм.

В случае изготовления отливок в керамических формах получают развитие обменные химические реакции титана с материалом литейной формы, а также с газообразными продуктами, выделяющимися из формы при ее нагреве (диссоциация оксидов, испарение компонентов и др)

С целью повышения инертности применяют комбинированные (многослойные) формы, внутренний (рабочий) слой которых обладает определенными свойствами, снижающими загрязнение металла отливки примесями в период ее формирования. Рабочий слой многослойной формы может быть получен следующими путями:

1) нанесением на рабочую поверхность формы защитного покрытия;

2) пропиткой поверхностного слоя форм ингибиторами;

3) введением в формовочную смесь, предназначенную для изготовления облицовочного слоя, специальных веществ;

4) изготовлением облицовочного слоя из наиболее инертных материалов.

Наибольшее распространение получил первый метод. Защитные покрытия классифицируют по функциональному назначению и по роду материала, из которого они 'изготовлены. По функциональному назначению защитные покрытия подразделяют на барьерные и газозащитные. Барьерные покрытия наносят на рабочую поверхность литейной формы. Они предотвращают непосредственный контакт металла отливки с основным материалом формы, а сами слабо реагируют с титаном и материалом формы. Эти покрытия предотвращают химическое взаимодействие конденсированных веществ, входящих в состав формы, с отливкой, но не предохраняют металл от взаимодействия с газами, выделяющимися из формы при ее нагреве заливаемым металлом. В зависимости от метода нанесения материал покрытия может проникать в поры литейной формы на определенную толщину.

Газозащитные покрытия также наносят на рабочую поверхность литейной формы. Такие покрытия, во-первых, выполняют функции барьерных, т. е. предотвращают непосредственный контакт расплава с основным материалом формы, и, во-вторых, препятствуют взаимодействию отливки с газами, выделяющимися из формы.

Освоен и находит применение метод нанесения пироуглеродного покрытия на керамические (корундовые) формы, получаемые по выплавляемым моделям. Пироуглеродное покрытие получают путем термического разложения метана, пропан-бутана и других углеводородных газов. Углеводородный газ, попадая в зону высоких температур (более 900 °С), подвергается пиролизу с образованием пироуглерода, который осаждается в порах и на поверхности нагретых керамических форм. Разработаны различные технологические варианты осаждения пироуглерода: продувка газа через внутреннюю полость литейной формы, принудительная фильтрация газа через пористую стенку литейной формы при внешнем омывании газа, осаждение пироуглерода в вакууме и др.

Исследованиями В. М. Александрова и др. выявлены определенные преимущества способа нанесения пироуглеродного покрытия. Обсыпают кварцевый песок II. Собранный реактор помещают в печь разогретую до 940—980 °С. Через 40—60 мин реактор соединяют '( газовой магистралью и в течение 3—5 мин продувают аргоном, Затем подают пропан концентрацией до 70 %.

Продолжительность процесса зависит от толщины стенки отливок и составляет 40—90 мин. Через указанное время отключают линию пропана, а спустя 3—5 мин — линию аргона. Реактор из печи переставляют в охладительный кожух, через 30 мин его разбирают и повторно подготавливают к работе. За смену процесс может повторяться 3 раза, а при изготовлении установки непрерывного действия 6—7 раз.

Весьма перспективным является процесс нанесения на керамические формы металлических покрытий, а также покрытий, путем полной объемной пропитки формы при внешнем омывании формы углеродными газами.

На рис. 23 показан реактор для обработки форм углеводородными газами. Он состоит из цилиндрического корпуса с затвором /, крышки 2, трубы для подачи газа 3, турбулизирующей сетки с опорой 4, трубы 5 для отвода продуктов реакции из внутренних полостей форм 6', стакана 7 для установки форм, чехла для термопары 8, перепускного клапана 9. Все элементы, за исключением корпуса, жестко соединены с крышкой в единый блок. При подготовке к работе блок извлекают из корпуса, газовые трубы продувают сжатым воздухом, в стаканы устанавливают прокаленные формы и изолируют внешние стенки от внутренних набивкой смеси 10.

Рис. 23. Реактор для обработки форм углеводородными газами

Затем блок с формами устанавливают обратно в корпус реактора.

Список литературы

1. Технология литейного производства, учебник, / Б. С. Чуркин, Э. Б. Гофман, С. Г. Майзель и др.; под ред. Б. С. Чуркина, Екатеринбург: Изд-во Урал. Гос. Проф. –пед. Ун-та, 2000. 662 с.

2. Трухов А. П., Сорокин Ю. А., Ершов М. Ю. и др. Технология литейного производства: Литье в песчаные формы, Учебник, Под ред. А. П. Трухова, М., Изд. Центр «Академия», 2005, 528 с.

3. Кокуй Д. М., Скворцов В. А., Эктова В. Н. Теория и технология литейного производства., Мн., Дизайн ПРО, 2000., 416 с.

4. Минаев А. А., Сазонов В. А. Вакуумная формовка. — М.: Машиностроение, 1984. — 200 с.

5. Шуляк В. С., Литье по газифицируемым моделям, СПб, НПО «Профессионал», 2007, 40 с.

|

|

|