|

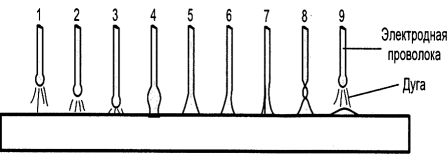

Рис. 3.2. Циклический режим сварки короткой дугой без разбрызгивания (1—9 — стадии процесса)

|

|

|

|

ТЕХНИКА СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ

Дуговая сварка плавящимся электродом в защитных газах — это процесс соединения металлов плавлением электрической дугой, го рящеи между непрерывно подаваемым плавящимся электродом и деталью. Зона горения дуги защищается с помощью газа (рис. 3. 1). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

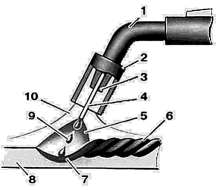

Рис. 3. 1. Схема процесса сварки плавящимся электродом в защитном газе (1 — горелка; 2 — сопло;

- 3 — токоподводящий наконечник;

- 4 — электродная проволока; 5 — сварочная дуга; 6 — сварной шов;

- 7 — сварочная ванна; 8 — основной металл; 9 — капли электродного металла; 10 — газовая защита)

Большинство металлов имеет высокую тенденцию к присоединению кислорода (образуют оксиды) и меньшую — к присоединению азота (образуют нитриды). Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Кроме защиты сварочной ванны, защитный газ влияет на:

· характеристику дуги;

· способ переноса электродного металла;

- ? глубину проплавления и профиль сварного шва;

- ? производительность сварки;

- ? склонность к прожогу;

- ? степень зачистки сварного шва.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и детали и т. п. ) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

|

|

|

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение. При сварке плавящимся электродом в защитных газах можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

- ? циклический режим сварки короткой дугой без разбрызгивания;

- ? режим сварки оптимизированной короткой дугой;

- ? крупнокапельный процесс сварки;

- ? режим импульсной сварки;

- ? режим струйного (Spray) переноса металла;

- ? режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Рис. 3. 2. Циклический режим сварки короткой дугой без разбрызгивания (1—9 — стадии процесса)

Циклический режим сварки короткой дугой без разбрызгивания

(процесс сварки с периодическими короткими замыканиями). Данный процесс характерен для сварки электродными проволоками диаметром 0, 5—1, 6 мм при короткой дуге напряжением 15—22 В и токе 100—200 А. После очередного короткого замыкания (стадии 8 и 9, рис. 3. 2) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (стадии 1—3, рис. 3. 2), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной, в результате длина и напряжение дуги становятся максимальными.

|

|

|

Во всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 (см. рис. 3. 2) меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4, см. рис. 3. 2). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150—200 А и, как результат, увеличивается сжимающее действие электромагнитных сил (6—7, см. рис. 3. 2), совместное действие которых разрывает перемычку жидкого металла между электродом и деталью. Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля быстро и сильно сжата, электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В таблице 3. 1 приведено влияние индуктивности на характер сварки.

Таблица 3. 1

|

|

|