|

Подъемно-транспортные средства для сборочных производств.

|

|

|

|

Рис.4. Подъемно-транспортные средства для сборочных цехов

Транспортные средства служат главным образом для подвижной сборки. При ручном перемещении изделий применяют рольганги, рельсовые и

безрельсовые пути с тележками, а при механическом перемещении – конвейеры.

Рольганги. Собираемые изделия опираются на роликовую поверхность непосредственно или устанавливаются на металлические поддоны соответствующей формы. Скорость передвижения изделий на рольгангах может достигать до 20 м/мин. Ролики сборочных рольгангов вращаются в подшипниках качения. Рольганги бывают однорядные, двухрядные, горизонтальные. Наклонные, прямолинейные, подковообразные, замкнутые.

Рольганги показаны на рисунке 5.

Рис.5.Схема рольгангов, применяемых при сборке

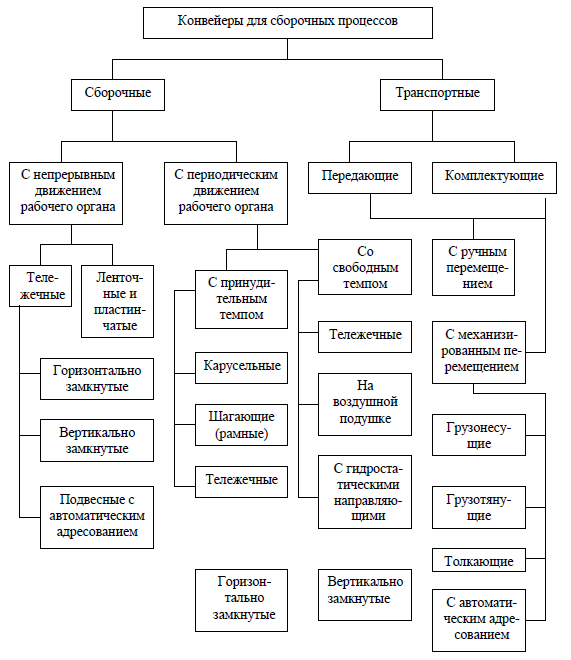

Конвейеры. Они подразделяются на 2 группы: сборочные которые предназначены для перемещения изделий на узловой и общей сборках, и транспортные – для подачи на сборочные участки и линии деталей и узлов.

Наиболее распространенные конвейеры: напольные вертикально-замкнутые пластичные и тележечные, напольные горизонтально – замкнутые, карусельные и подвесные цепные конвейеры.

Напольные вертикально-замкнутые конвейеры представляют несущую конструкцию, в которой по специальным направляющим движется тяговая цепь. На одном конце конвейера расположена приводная станция с вариатором регулирования его скорости, а на другом – натяжная станция.

Эти конвейеры изготовляются преимущественно с одной цепью, направляющие, на которые опираются пластины или колеса тележек, связанных с цепью конвейера. Платформы тележек оборудуются устройствами для установки и закрепления на них собираемых изделий, при необходимости они могут поворачиваться в горизонтальной плоскости. Для удобства сборки несущая конструкция таких конвейеров размещается иногда в специальном углублении, благодаря чему собираемые изделия располагаются на уровне пола или на удобной высоте. При этом между тележками создается проход, и сборочные работы можно производить одновременно со всех собираемого изделия.

|

|

|

Напольный горизонтально-замкнутый конвейер располагается на уровне

пола и представляет собой замкнутый двух рельсовый путь, по которому при помощи тяговой конвейерной цепи перемещаются тележки с установленными на них собираемыми изделиями. Расположение конвейера в горизонтальной плоскости позволяет использовать всю его длину для сборки.

Рис.6.Типы конвейеры, применяемых при сборке

Для механизации сборочных операций на конвейерах широко используется механизированный инструмент.

Ручной и механизированный инструмент, используемый в сборочном производстве, в зависимости от характера операций условно делится на две группы: для вспомогательных пригоночных работ, связанных со снятием стружки, и для основных технологических сборочных работ.

В эти группы включаются инструменты ручные, когда используется сборщика, и механизированные. В группах имеются универсального и специального назначения. К ручному относится режущий, вспомогательный и слесарно-сборочный инструмент. Режущий инструмент – напильники, шаберы, надфили, притиры; вспомогательный – кернеры, бородки, пробойники, клейма, специальные молотки; слесарно - сборочные – гаечные ключи, отвертки, шпильковерты, оправки и другие. Конструкция и вид применяемого инструмента в значительной мере предопределяют уровень производительности труда на сборке. Общее правило состоит в том, что ручной инструмент необходимо механизированным.

Рис.7.Схема основных типов ручных машин, применяемых при сборке

|

|

|

Тип механизированного инструмента для оснащения операций при пригонке деталей или сборке соединений выбирают с учетом возможно большего числа факторов и недостатков различных инструментов.

Основные преимущества пневмоинструмента по сравнению с электроинструментами в следующем: значительно большая мощность на 1 кг массы, удобство и безопасность в применении, бесступенчатое изменение частоты вращения, меньшие стоимость и затраты в обслуживании.

Большинство пневмоинструментов имеет реверсивное переключение. Однако электроинструменты имеют более высокий КПД, создают меньший шум при работе, легко присоединяются к источнику питания, более транспортабельны.

Основные показатели механизированного инструмента приведены в таблице. Основной недостаток пневмоинструментов – шум, возникающий при их работе. Механизированный инструмент с гидравлическим приводом имеет сравнительно небольшое распространение, несмотря на то, что имеет КПД более 70%.

Большое внимание при использовании на сборочных участках механизированных инструментов следует уделять вопросам техники безопасности, особенно при работе с электроинструментами.

11. Определение количества рабочих мест и рабочих-сборщиков

Состав и число работающих сборочных цехов или сборочных участков в механосборочных цехах определяются характером производственного процесса, степенью его автоматизации.

Широкое использование автоматических линий в крупносерийном и массовом производствах, увеличение удельного веса автоматизированного оборудования в серийном производстве приводят к уменьшению производственных рабочих в составе работающих механосборочных цехов.

Вместе с этим возрастает количество инженерно-технических работников и вспомогательных рабочих в связи с усложнением оборудования. Применение в производстве средств вычислительной техники и автоматизированных систем управления, призванных повысить производительность инженерного труда, и внедрение автоматизированных систем технической диагностики современного оборудования, облегчающее его обслуживание, обеспечивают сокращение численности всех работающих.

|

|

|

К производственным рабочим механосборочных цехов относят станочников и наладчиков оборудования, слесарей для выполнения ручных и механизированных операций обработки, пригонки и сборки, мойщиков деталей и других рабочих, непосредственно занятых выполнением операций технологического процесса обработки деталей и сборки изделий.

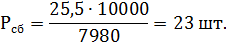

Число производственных рабочих, непосредственно занятых выполнением операций технологического процесса, определяют по трудоемкости выполняемого объема работ. Число сборщиков определяют по формуле:

где  - годовая трудоемкость сборки изделия;

- годовая трудоемкость сборки изделия;  - действительный годовой фонд времени сборщика;

- действительный годовой фонд времени сборщика;

В условиях крупносерийного и массового производства для обслуживания в составе производственных рабочих предусматривают наладчиков, число которых определяют по нормам обслуживания, установленным для каждого типа оборудования. Для автоматических сборочных линий нормы обслуживания позиций одним наладчиком установлены в зависимости от сложности применяемого оборудования и составляет 6-12 позиций.

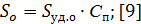

При проектировании участка, общую площадь SО участка и цеха определяют по показателю Sуд, приходящийся на одно рабочее место.

1) Общая площадь, приходящейся на один станок:

где  -общее число рабочих (сборщиков), с учетом наладчика и контролера примем 25 шт;

-общее число рабочих (сборщиков), с учетом наладчика и контролера примем 25 шт;  - удельная площадь, соответствующая одному сборщику,

- удельная площадь, соответствующая одному сборщику,  ;

;

Для одного рабочего показатель примем

Общая площадь участка с учетом магистральных проездов:

Планировка участка сборки вакуумного насоса

Технологическую планировку разрабатывают в соответствии с компоновочным планом. Выбор того или иного способа расположения оборудования зависит от принятой формы организации сборочного процесса.

В условиях серийного, крупносерийного и массового производства последовательность установки оборудования и расположения рабочих мест сборщиков должна соответствовать последовательности операций технологического процесса. Транспортирующие устройства выбирают в зависимости от конфигурации, размеров и массы сборочных единиц и изделия. Необходимо предусматривать возможность перестановки оборудования при смене объекта производства.

|

|

|

На чертеже представлен участок по сборке вакуумного насоса состоящий из ленточного конвейера поз.1, верстаков поз.2, мостового крана поз.7, тары для сборочных единиц и комплектующих поз.3, стеллажа поз.4 и стол ОТК поз.5.

Сборка производится на верстаках поз.2, рядом с верстаками расположены тары сборочными изделиями и комплектующими поз.3. После сборки сборочные единицы передаются на общую сборку с помощью ленточного конвейера поз.1.

Для перемещения или вывоза изделий, или комплектующих применяется электрокар поз.6 который будет перемещаться по участку.

После полной сборки, изделие отправляется на контроль, для этого применяется кран-укосина поз.8, с помощью которого готовое изделие попадает в стол ОТК поз.5. При перемещении объектов или при перестановке объектов больших габаритных размеров используется мостовой кран поз.7 с грузоподъемностью 30т.

На участке также имеется отдел сборщиков, склад комплектующих, отдел упаковки и склад готовых изделий.

Заключение

В данном курсовом проекте были проделаны следующие работы:

Определили тип производства и выбрали организационную форму сборки, выбрали и рассчитали метод достижения точности при сборке.

– была построена схема сборки;

– был разработан технологический процесс сборки изделия;

– построена циклограмма сборки вакуумного насоса;

– рассчитана количество рабочих-сборщиков и площадь участка;

– спроектировали чертеж участка сборки насоса;

Список использованной литературы

1. Емельянов С. Г. Размерный анализ в машиностроении. ТНТ, 2011. – 332 стр.

2. Общемашиностроительные нормативы времени на слесарно-сборочные работы в условиях крупносерийного и среднесерийного типов производства. ЦБНТ при НИИ труда. М. Экономика, 1991. – 159 с.

3. Схиртладзе А.Г. Основы механосборочного производства. Учебное пособие М., Машиностроение, 2012. – 292 с.

4. Татаринов Г.К. Справочник слесаря сборщика.1978. – 144 с.

5. Бакунина Т.А., Тимофеева Е.В. Проектирование механосборочных цехов: Учебное пособие. – Рыбинск: РГАТА имени П.А. Соловьева, 2011. – 154с.

6. Справочник технолога-машиностроителя в 2 томах. Том 2 / Под ред. Косиловой А.Г., Мещерякова Р.К. - 4-е изд., М. Машиностроение, 1985. – 656 с.

7. Худобин Л.В. и др. Курсовое проектирование по технологии машиностроения: Учеб. пособие для машиностроит. спец. вузов / Л.В. Худобин, В.Ф. Гурьянихин, В.Р. Берзин. – М.: Машиностроение, 1989 – 288 с.: ил.

8. Курс лекций по дисциплине Технология машиностроения часть 1. – 91с.

|

|

|

9. Проектирование механосборочных цехов: Учебник для машиностроительных вузов. Под ред. А. М. Дальского, - М.: Машиностроение, 2005. – 352 с.

Интернет-ресурсы:

10. ГОСТ 3.1109-82 ЕСТД. Термины и определения основных понятий

11. ГОСТ 23887-79 Сборка. Термины и определения

12. измерительный инструмент: штангенциркуль ШЦ II -250-0,1 ГОСТ 166-89.

13. измерительный инструмент: калибр пробка для трубной резьбы ГОСТ 7157-79.

|

|

|