|

Устройство и принцип работы шаровой мельницы.

|

|

|

|

Тема «Технология производства глинозема»

Руководитель Кырчиков А.В.

Выполнил Псарев.Д.М

группа МТЗ-341921

Екатеринбург 2017

ОГЛАВЛЕНИЕ

1. Введение………………………………………………………………….3

2. Технологическая схема………………………………………………….4

3. Краткое описание участков,оборудования…………………………….5

4. Физико-химические свойства глинозема……………………………....9

5. Состав продуктов, полупродуктов, сырья……………………………..10

6. Выводы, перспективы развития ……………………………………….12

7. Литература……………………………………………………………….13

В данном отчете по практике описывается технология производства глинозема на УАЗе. Местонахождение предприятия – г. Каменск – Уральский, Свердловской области, Уральский алюминиевый завод. Завод расположен на правом берегу реки Исеть.

В настоящее время на заводе приостановлено на консервацию электролизное производство из-за дорогостоящей электроэнергии т.к на Красногорской ТЭЦ в котлах происходит сжигание природного газа. А выгоднее использовать более дешевую электроэнергию с ГЭС.

За последние годы завод достиг значительных успехов в своем развитии:

введен в эксплуатацию участок декомпозиции №6н (2001г.);

§ в результате внедрения ряда мероприятий по повышению крупности глинозёма (Г00К) в 2003г. его выпуск составил 50,3% от всего объёма производства;

§ освоена технология переработки бокситов Тимана, что позволило в 2003г. ввести в производство более 734 тыс.т. и сократить при этом расход щелочей;

§ модернизирована печь кальцинации №6, включающая демонтаж старой вращающейся печи и установку на её месте стационарной, опытно промышленной циклонной печи, обеспечивающей рост производительности на 50%, снижение топлива на 28%;

|

|

|

§ В данное время идет строительство нового участка выщелачивания 8н,срок сдачи июль 2016 г, что позволит увеличить выпуск глинозема до 1 млн.тонн в год.

.

Ускоренное научно-техническое развитие будет основой для успешной работы завода.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

каустик боксит

боксит известь

| Промытая гидроокись алюминия |

| Промвода |

| Кальцинация |

| Оборотный раствор |

| Рыжая сода |

| Промвода |

| Промытый белый шлам |

| Промытый красный шлам |

| Пыль |

| Красный шлам |

| Осветленный раствор |

| Белый шлам |

| Вода |

| Контрольная фильтрация |

| Алюминатный раствор |

| Мокрый размол |

| Выщелачивание в автоклавах |

| Разбавление автоклавной пульпы |

| Промытый красный шлам |

| Промвода |

| Сгущение пульпы гидроокиси алюминия |

| Противоточная промывка белого шлама |

| Затравка |

| Сгущение пульпы |

| Отделение белого шлама |

| Затравочная гидроокись |

| В отвал |

| Противоточная промывка |

| Шлам |

| Разложение алюминатного раствора (декомпозиция) |

| Маточный раствор |

| Выпарка |

| Корректировка шихты |

| Известняк |

| Свежая сода |

| Дробление спека |

| Спекание |

| Выщелачивание |

| Отделение и промывка шлама |

| Алюминатный раствор |

| В отвал |

| Обескремнивание |

| Гидроокись алюминия |

| Противоточная промывка гидроокиси |

| Обескремненный алюминатный раствор |

| Газы в атмосферу |

| Газоочистка |

| Рис. 1. Технологическая схема производства глинозема по способу Байер-спекание (параллельный вариант) |

| Глинозем Al2O3 |

Описание технологического процесса по операциям.

Глиноземный цех работает по комбинированной параллельной схеме Байер-спекание, состоящей из двух ветвей: Байера (гидрохимическая) и спекательная ветвь (рис 1).

Структурно глиноземный цех включает в себя 3 технологических блока, вагоноопрокидыватель и отделение-спекание.

|

|

|

Технологические блоки объединяют следующие участки:

Блок №1:

· Участок №1 – закрытый склад бокситов, крупное и среднее дробление, производство извести, приготовление известкового молока, мокрый размол боксита ветви Байера, подготовка шихты для ветви спекания;

· Участок №2 – автоклавное выщелачивание, сгущение и промывка красного шлама, контрольная фильтрация байеровского алюминатного раствора;

· Участок №3 – вакуумное охлаждение и разложение байеровского алюминатного раствора, классификация, сгущение и фильтрация затравочной и продукционной гидроокиси алюминия, откачка продукционной гидроокиси алюминия на узел фильтрации в цех кальцинации, узел возврата конденсата на ТЭЦ.

Блок №2:

· Участок №4 – закрытый склад бокситов, слив каустика, производство извести, крупное и среднее дробление, мокрый размол боксита ветви Байера;

Устройство и принцип работы шаровой мельницы.

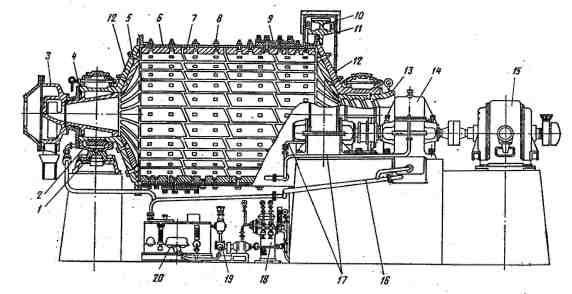

Рис 2. Шаровая мельница с центральной разгрузкой: 1 – плита; 2 – головной подшипник; 3 – питатель; 4 – загрузочная горловина; 5, 7 – футеровка; 6 – барабан; 8 – болт; 9 – люк; 10 – зубчатый венец; 11 – кожух; 12 – разгрузочная крышка; 13 – горловина; 14 – редуктор; 15 – двигатель; 16, 17 – маслопроводы сливной и нагнетательный; 18 – фильтр-холодильник; 19 – маслонасос; 20 – бак-отстойник

Предназначена для измельчения бокситовых руд. В дирекции по глиноземному производствуиспользуются шаровые мельницы 2-х типов размеров:

размер 2700 х 3600 мм (короткие мельницы) для I и II стадий измельчения на участке № 1 и для I стадии на участке № 4.

· Участок №6н: вакуумное охлаждение и разложение байеровского алюминатного раствора, классификация, фильтрация затравочной и продукционной гидроокиси алюминия, откачка продукционной гидроокиси на узел фильтрации в цех кальцинации, откачка маточного раствора на участок №11.

Блок №3:

· Участок №8 (Байер) – автоклавное выщелачивание, сгущение и промывка красного шлама, контрольная фильтрация байеровского алюминатного раствора;

· Алюминийсодержащие минералы взаимодействуют с щелочно-алюминатным раствором, который содержит в себе свободную каустическую щелочь по следующим химическим реакциям:

|

|

|

Al(OH)3 + NaOH ↔ NaAl(OH)4.

AlOOH + NaOH + H2O ↔ NaAl(OH)4.

· Участок №8 (спекание) – обескремнивание пульпы после выщелачивания спека, сгущение и промывка спекательного красного шлама, контрольная фильтрация спекательного алюминатного раствора.

· Участок №10 – раздельное разложение байеровского и спекательного алюминатного раствора, классификация, сгущение и фильтрация затравочной и продукционной гидроокиси алюминия, откачка продукционной гидроокиси алюминия на фильтрацию в цех кальцинации;

· Участок №11 – вакуумное охлаждение байеровского и спекательного алюминатных растворов, раздельное упаривание байеровского и спекательного маточных растворов, содоотделение, первая стадия фильтрации соды, сульфатовыделение, подготовка к отгрузке и отгрузка сульфатно-содовой смеси;

Вагоноопрокидыватель:

Участок №9 – выгрузка бокситов, известняка и кокса, крупное дробление, распределение бокситов по закрытым складам, пробоотбор бокситов, тепляк.

Отделение спекания:

· Участок №7 – приготовление шихты для спекания, спекание, размол и выщелачивание спека, выгрузка, хранение и растворение кальцинированной соды.

Участки цеха по специфике технологических процессов разделены на 3 передела.

Первый передел объединяет участки 1,4,7,9, на которых производится подготовка шихты, а затем пульпы к ее дальнейшей переработке и включает в себя следующие операции:

Узел крупного дробления (участок №9). Боксит Северо-Уральского и Средне-Тиманского происхождений крупностью не более 300мм поступает на завод в полувагонах, разгрузка которых осуществляется роторным вагоноопрокидывателем. Полувагон с бокситом электротолкателем подается на ротор вагоноопрокидывателя и по команде оператора, управляющего ротором, опрокидывается.

Производительность вагоноопрокидывателя определяется производительностью молотковых дробилок, которая составляет 350 т/час каждая.

Для подачи боксита в закрытые склады используются ленточные конвейеры с шириной транспортной ленты 1400мм.

|

|

|

В закрытых складах, при помощи транспортеров, боксит складируется в штабель по всей длине зоны разгрузки, при этом происходит частичная естественная классификация по крупности.

Бокситы Северо-Уральского и Средне-Тиманского месторождений складируются в разные штабеля.

Известняк, необходимый для производства извести так же поступает в полувагонах. Известняк выгружается с помощью вагоноопрокидывателя. В блоке № 2 осуществляется частичная разгрузка известняка грейферными кранами с последующей довыгрузкой вагоноопрокидывателем.

Сера выгружается в складах боксита 1 и 4 участков грейферными кранами, зачищается вручную и складируется в определённом месте.

|

|

|