|

Расчет числа машин и механизмов по условию обеспечения перерабатывающей способности грузового фронта

|

|

|

|

Грузы каждого наименования обладают присущими только им физико-химическими свойствами, объемно массовыми характеристиками, степенью опасности, которые определяют технические и технологические условия перевозки и хранения.

Транспортной характеристикой груза называется совокупность параметров тары, упаковки и специфических свойств груза. Транспортная характеристика груза определяет режимы перевозки, хранения и перегрузки, а так же требования к техническим средствам выполнения этих операций.

Согласно Правилам перевозки грузов заданный груз разрешается перевозить в полувагонах.Для транспортировки тяжеловесного груза с массой брутто 3 т. примем четырехосный полувагон модели 12-532. Основные характеристики полувагона приведены в таблице 1.1.

Таблица 1.1 - Характеристика вагона, модель 12-532.

| Модель вагона | Грузоподъемность, т | Площадь пола,м2 | Внутренние размеры кузова, мм | Длина по осям автосцепки, мм | Объем кузова, м3 | ||

| Длина | Ширина | Высота | |||||

| 12-532 | 69 | 35,5 | 12118 | 2878 | 2060 | 13920 | 73 |

1.2 Определение технической нормы загрузки вагона

Технической нормой загрузки транспортного средства называется минимальное количество груза которое должно быть загружено в вагон.

Техническая норма загрузки полувагона определяется по формуле:

Ртех = nк∙Ргр, (1)

где n - количество ящиков, которые размещаются в полувагоне, размер ящика 2,5*2,5*2 м.= 4;

Р=4∙3= 12т.

1.3 Разработка технологической схемы КМАПРР для тяжеловесных грузов

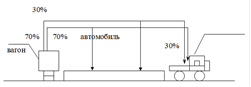

Тяжеловесные грузы прибывают в четырехосных полувагонах, 70 0/0 - груза выгружается по схеме '' вагон - склад'', 30 0/0 - груза выгружается по схеме

'' вагон - автомобиль''.

|

|

|

Технологическая схема комплексной механизации и автоматизации погрузо-разгрузочных работ с тяжеловесным грузом приведена на рисунке 1.1

1.4 Определение расчетных суточных вагонопотоков и грузопотоков

Согласно заданию объем годовой грузопереработки составляет 73000т.

Среднесуточный грузопоток равен:

Qсут = Qгод /365; (2)

где Qсут - годовой объем отправления груза в тоннах;

Qсут = 73000/365=200т/сут

Среднесуточное количество вагонов, отправляющих на станцию, определяется из выражения:

mсрсут = Qсут / Pтех;(3)

mсрсут =200/12=17вагонов.

где Pтех -техническая норма загрузки вагона,т;

Колебание вагонопотоков и грузопотоков исследуются вероятностными методами, поэтому среднесуточный вагонопоток будет равен:

mрсут= mсрсут+ tb∙s,(4)

где tb - коэффициент, определяемый в зависимости от выбранного уровня доверительной вероятности: при b=95% tb=1,960;

s - среднеквадратическое отклонение величины вагонопотока, определяется по формуле:

s=a∙(mсрсут)b, (5)

где a,b - эмпирические коэффициенты, зависящие от рода груза, значение которых приведены в таблице 4 часть1 для тяжеловесных грузов: a=1,139; b=0,701.

s=1,139∙(17)0.701=8,3;

mрсут=17+1,96∙8,3=34 вагонов

Расчетный суточный грузопоток определяется по формуле:

Qрсут= mрсут∙∙Pтех (6)

Qрсут=34∙12=408т/сут

Расчетный суточный грузопоток перегружаемый через склад определяется:

Qр(ск)сут=(1-a) Qрсут,(7)

где a - доля работы по прямому варианту;

Qр(ск)сут =(1-0,3)∙408=286 т/сут.

Расчетное суточное грузопоток, перерабатываемый механизмами

определяется по формуле:

Qр(мех)сут=(2-a)∙Qрсут;(8)

Qр(мех)сут=(2-0,3)∙408=694т/сут.

Выводы

Для перевозки тяжеловесных грузов в курсовом проекте принимается четырехосный полувагон, модель 12-532, техническая норма загрузки данного подвижного состава составляет 24 тонны.

В результате выполненных расчетов:

|

|

|

· Среднесуточный грузопоток составляет 17 вагона;

· Расчетный суточный вагонопоток составляет 34 вагонов;

· Расчетный суточный грузопоток составляет 408 т/сут;

· Расчетное количество груза, перерабатываемое за сутки через склад, составляет 286 т/сут;

· Расчетное количество груза, перерабатываемое за сутки механизмами, составляет 694 т/сут.

2. Разработка схемы КМАПРР

Выбор типа склада для хранения тяжеловесных грузов

Склады представляют собой комплекс производственных зданий, инженерных сооружений, подъемно-транспортных машин, расположенный в местах пересечения нескольких транспортных сетей и предназначенный для кратковременного хранения груза и перевалки его с одного вида транспорта на другой.

Складирование грузов объективно необходимо в связи имеющимися неравномерностями циклов производства, транспортировки и потребления склады бывают:

1. специализированные

2. универсальные

Для хранения тяжеловесных грузов используется площадки. Тяжеловесные грузы при выгрузке на площадку должны укладываться на подкладки толщиной 15-20см, а между грузами должны быть проходы шириной не менее 1м для осмотра и застропки при перегрузке.

Выбор типа механизма для переработки тяжеловесного груза

Тип погрузо-разгрузочных машин выбирают, учитывая ее назначение, режим эксплуатации, грузоподъемность и производительность, а также исходные геометрические и кинематические параметры.

Кроме того должна быть обеспечена безопасность эксплуатации ПРМ и применение экономически целесообразно.

В соответствии с заданием на выполнение курсового проекта для переработки тяжеловесных грузов в качестве основного типа погрузочно- разгрузочных машин используются:

1) по первому варианту - стреловой кран КДЭ-151

) по второму варианту - стреловой кран КС-4561

Технико-эксплуатационные характеристики выбранных типов погрузочно-разгрузочных машин представлены в таблицах 2.1.

Таблица 2.2 - Технико-эксплуатационные характеристики выбранных типов погрузочно-разгрузочных машин.

| Наименование параметра | Значение параметра |

| КДЭ-151 | |

| Грузоподъемность, т | 2,4-10 |

| Вылет стрелы, м | 5-15 |

| Скорость подъема груза, м/мин | 26,5 |

| Транспортная скорость крана, км/ч | 60 |

| Частота вращения крана, об/мин | 2,6 |

| Мощность двигателя, кВт | 110 |

| Вместимость грейфера, м3 | 1,5 |

| Наибольшая высота подъема крюка, м | 19 |

| Восстановительная стоимость, руб. | 23400 |

| Масса крана, т | 54,5 |

| Наименование параметра | КС-4561 |

| Грузоподъемность на крюке, т на выносных опорах без выносных опорах | 16-2.8 4.4-1.0 |

| Вылет, м | 3,9-1,0 |

| Наибольшая высота подъема крюка, м | 10.5-5.2 |

| Скорость подъема груза, м/с наибольшая наименьшая | 0,13 0,022 |

| Длина стрелы, м | 10 |

| Скорость опускания груза,м/с наибольшая наименьшая | 0,113 0,004 |

| Частота вращения кузова, об/мин | 0,4-1,2 |

| Скорость крана рабочая км/ч | 5 |

| Скорость крана транспортная, км/ч | 60 |

| Грузоподъемность при передвижении,т | 4,4 |

| Скорость крюка при изменении вылета, м/мин | 4,3 |

| Стоимость, ден.ед. | 18700 |

|

|

|

2.3 Выбор грузозахватных устройств

Для переработки тяжеловесных грузов могут использоваться следующие грузозахватные устройства: различного рада стропы, электромагниты и траверсы в сочетании со стропами, грейферно-клещевые захваты. В качестве основного типа грузозахвата для переработки тяжеловесных грузов в курсовом проекте принимаются стропы универсальные.

2.4 Разработка вариантов схем КМАПРР

В соответствии с заданием курсового проекта тяжеловесные грузы перерабатывается: по первому варианту - стреловым краном на железнодорожном ходу КДЭ-151, а по второму варианту - стреловым краном на автомобильном ходу КС- 4561.

Рисунок 2.4 - Вертикальный разрез и план выполнения ПРР стреловым краном на железнодорожном ходу КДЭ - 151

Выводы

Для хранения тяжеловесных грузов в курсовом проекте принята универсальная открытая площадка для тяжеловесных грузов. По первому варианту переработки груза в качестве основного типа погрузочно-разгрузочного механизма выбран стреловой кран на железнодорожном ходу КДЭ-151, по второму варианту - стреловой кран на автомобильном ходу КС-4561. Основным грузозахватным устройством являются универсальные стропы.

3. Определение параметров склада

|

|

|

Исходными данными для определения параметров складов (вместимости, длины, ширины, длины приемоотправочных и погрузочно-выгрузочных фронтов) являются суточные грузопотоки режим работы склада. Сроки хранения груза на прирельсовых складах принимаются по техническим условиям их проектирования, инструкции по проектированию станций и узлов.

Площадь складов может определяться методами допускаемых погрузок и элементарных площадок.

Расчет параметров складов по допускаемым нагрузкам

Метод удельных нагрузок используют при ориентировочном расчете потребной площади склада.

Вместимость склада для любого груза определяется по формуле:

Eскл= Qсутр(скл)∙tхр,(9)

где tхр - продолжительность хранения груза на складе (площадке), для тяжеловесных грузов срок хранения принимается tхр = 2,5 сут.

Eскл=1092∙2,5=2730 тонн.

Площадь склада по методу удельных допускаемых нагрузок:

скл= (Eскл∙Кпр∙q)/Pдоп(10)

где Kпр - коэффициент, учитывающий дополнительную площадь склада на проезды и проходы -1,6; g - ускорение свободного падения, 9,81 м/с2;

Pд - удельная допустимая нагрузка на 1 м2 полезной площади склада, 9 кН/м2.скл= (2730∙1,6∙9,81)/9=4761 м2

Площадь склада, рассчитанная по методу удельных допустимых нагрузок, составляет 4761 м2.

Lск=163 м

Lск=169 м

Впл=10 м

Впл=7,9м

Расчет параметров складов по элементарным площадкам

В курсовом проекте необходимо привести расчетную схему размещения груза на складе. Схема размещения груза на площадке для обоих вариантов представлена на рисунке 3.2

Рисунок 3.2 - Схема размещения груза на площадке

Bпл, Lпл - соответственно ширина и длина площадки; bгр, lгр - соответственно ширина и длина груза, принимается bгр = 2,5 м и lгр = 2,5 м; a1 - расстояние для прохода приемосдатчика, a1 = 0,1 м; p - количество пакетов с грузом, размещаемых по ширине площадки.

Тогда число пакетов, устанавливаемых на площадке можно найти по формуле:

P= (Bпл+a1)/(bгр+a1)(11)

Ширина площадки для стрелового крана на железнодорожном ходу находится по формуле:

Впл= Lстр- Вкр/2-0,5-3(12)

где Lстр - длина стрелы крана, 15 м; Bкр - ширина крана, 3 м;

Ширина площадки для стрелового крана на автомобильном ходу находится по формуле:

Впл =Lстр- Вкр/2-0,5 (13)

где Lстр - длина стрелы крана, равна 10 м; Bкр - ширина крана, 3, 3 м;

По первому варианту -КДЭ-151

Впл=15-3/2-0,5-3=10 м

p= (10+0,1)/(2,5+0,1) =3,4=3 пакета

По второму варианту КС-4561

Впл=10-3,3/2-0,5=7,9 м

p=(7,9+0,1)/(2,5+0,1)=2,5=2 пакета

Длина площадки определяется по формуле:

Lск = (Е·lт)/P+a2·n2+ aпож·nпож,(14)

где lт-длина тяжеловесного груза, м; n - количество зазоров, Е - общая вместимость площадки.

|

|

|

Е= Ескл/Ртяж(15)

Е=2730/24=114м.

Количество зазоров по длине площадки определяется по формуле:

n2= (Е/2Р)-1; (16)

По первому варианту -КДЭ-151

n2=(114/2·3)-1=18

По второму варианту КС-4561

n2=(114/2·2)-1=27,5

Определим длину площадки по двум вариантам:

По первому варианту -КДЭ-151

Lск=(114·2,5/2)+0,6·18+2·5=163 м

По второму варианту КС-4561

Lск=(114·2,5/2)+0,6·27,5+2·5=169 м

Выводы

В данной главе курсового проекта определены основные параметры площадки по двум методам: по удельной допустимой нагрузке и по элементарным площадкам. В результате расчета по методу удельных допустимых нагрузок необходимая площадь площадки составляет 4526 м2. На основании более точного расчета по методу элементарных площадок получены следующие значения основных параметров схем КМАПРР по вариантам: по первому варианту при работе стрелового крана на железнодорожном ходу длина - 163 м; по второму варианту при работе стрелового крана на автомобильном ходу длина - 169 м.

4. Расчет количества погрузочно-разгрузочных машин и механизмов

Расчет производительности ПРМ

Различаются теоретическая, техническая и эксплуатационная производительность. Теоретическая производительность - это то количество груза, перемещаемое погрузочно-разгрузочным механизмом при оптимальных условиях и номинальной загрузке.

Техническая производительность - это количество груза, перемещаемое механизмом период времени непрерывной работы с учетом фактической массы груза, перемещаемого машиной.

Эксплуатационная производительность - количество груза, перемещаемое ПРМ в течении определенного периода времени с учетом использования ПРМ по времени и грузоподъемности.

Техническая производительность определяется по формуле:

Пр=Gном·С,(17)

где Gном - номинальная грузоподъемность ПРМ, т;.С - количество технологических циклов, выполняемых за 1 час.

С=3600/Тцикл=3600/φ·∑ti, (18)

где Тцикл.- продолжительность технологического цикла; ti - продолжительность выполнения одной операции; φ -коэффициент, учитывающий совмещение выполнения операций, φ-0,7

Элементарные операции, входящие в технологический цикл:

Для КДЭ-151

· Захват груза:

t1-20сек

· Подъем груза:

t2=(Нпод/Vподн)+tрз,(19)

где Нпод- высота поднятия груза, 19м; Vподн - скорость поднятия груза,

,5м/мин; tрз - время на разгон и замедления груза, 2сек.

t2=(19/0,44)+2=45сек.

· Поворот стрелового крана:

t3=α/(n·360)+tрз, (20)

t3=180/(0,04·360)+3=15,5сек.

· Передвижение крана с грузом:

t4=(lваг/Vкрана)+tрз,(21)

t4=(13,92/3,58)+2=6секунды.

· Опускание груза:

t5= t2, t5=45сек.

· Освобождение груза:

t6= t1, t6-20сек.

· Подъем грузозахватного устройства без груза:

t7= t2+1=45+1=46сек. (22)

· Поворот стрелового крана:

t8= t3 , t8-15,5секунд.

· Передвижение крана без груза:

t9= t4 t9=6 секунды.

· Опускание грузозахватного устройства

t10= t4+1,(23)

t10==6+1=7 секунды

Элементарные операции, входящие в технологический цикл:

Для КС-4561

· Захват груза:

t1-20сек

· Подъем груза:

t2=(Нпод/Vподн)+tрз,

где Нпод- высота поднятия груза, 10,5м; Vподн- скорость поднятия груза, 0,13м/сек; tрз - время на разгон и замедления груза, 2сек.

t2=(10,5/0,13)+2=83сек.

· Поворот стрелового крана:

t3=α/(n·360)+tрз,

t3=180/(0,13·360)+3=7сек.

· Передвижение крана с грузом:

4=(lваг/Vкрана)+tрз

t4=(13,92/1,4)+2=11секунды.

· Опускание груза:

t5= t2, t5=83сек.

· Освобождение груза:

t6= t1, t6-20сек.

· Подъем грузозахватного устройства без груза:

t7= t2+1=83+1=84сек.

· Поворот стрелового крана:

t8= t3 , t8-7секунд.

· Передвижение крана без груза:

t9= t4 t9=11 секунды.

· Опускание грузозахватного устройства

t10= t4+1=11+1=12 секунды.

Последовательность операций и их продолжительность при перегрузке тяжеловесных грузов кранами КДЭ-151 и КС-4561 приведены на технологическом графике, представленном на рисунке 4.1, 4.2

Эксплуатационная сменная производительность определяется по формуле:

Псм = Пр·Квр Кгр·Тсм,(24)

где Тсм - продолжительность рабочей смены, 7часов

Квр=0,7-0,8 часа

Кгр= Gгр/Gном (25)

Для КС-4561 Для КДЭ-151

Кгр=6/16=0,4 т Кгр=6/10=0,6 т

Псм =264·0,7·0,4·7=517,4 т/смену; Псм=232·0,7·0,6·7=682,1 т/смену

Пр=16·16,5=264 т/сут; Пр=23,2·10=232 т/сут;

С=3600/0,7·312,2=16 циклов С=3600/0,7·221,4=23,2 циклов.

Расчет числа ПРМ по условию обеспечения заданных объемов работы и структуры ремонтного цикла

Количество погрузочно-разгрузочных машин определяется исходя из двух условий:

-обеспечение выполнения заданных объемов работы и структуры ремонтного цикла

- обеспечение перерабатывающей способности грузового фронта

По первому условию количество ПРМ определяется по формуле:

Zp= (Qр(мех)сут/Ксм·Псм)·((∑ti·ni/Трц)+1), (26)

где ni -количество ремонтов и обслуживаний i-го вида; ti - продолжительность ремонтов и обслуживаний i-го вида; Ксм - количество рабочих смен в течении суток, которое определяется исходя из условий:

<Qр(мех)сут<1, то Ксм=1смена

< Qр(мех)сут /Псм<2, то Ксм=2смена

< Qр(мех)сут /Псм, то Ксм=3,43смена

Для КДЭ-151 Для КС-4561

<2652/682,1=3,8 3<2652/517,4=5

Ксм=3,43смены Ксм=3,43смены

При выполнении расчетов для стреловых кранов, работающих на местах общего пользования, количество погрузочно-разгрузочных механизмов определяется по формуле:

Zр=(365 Qр(мех)сут)/ Ксм Псм(365-tp),(27)

где tp-простой ПРМ во всех видах ремонтов и обслуживаний в сутках.

tp=365 (tто-1/Тто-1)+365(tто-2/Тто-2)+12(tт/Тт)+ tк/Тк (28)

Для крана КДЭ-151 значения количества ремонтов и технических обслуживаний, времени простоя в соответствующем типе ремонта и обслуживания, а также полное время межремонтного цикла приведены в таблице 4.2 [4, часть III]

Таблица 4.2

| Вид ремонта или обслуживания | Трц | Количество ремонтов и обслуживаний в одном цикле, nК, nТ, nТО-1, nТО-2, nТО-3. | Время нахождения в ремонте и обслуживании tК, tТ, tТО-1, tТО-2, tТО-3, сут. |

| Т К ТО-1 ТО-2 ТО-3 | 7680 | 7 1 96 24 - | 5,0 18,0 0,3 0,8 1,0 |

tp=96·0,3+24·0,8+0·1+7·5+1·18=101сут

Zр=(365·2652)/3,4·682,1·(365-101)=1,6=2 механизма

Zр=(2652/3,4·682,1)·((101 /7680)+1)=2,2=3 механизма

Для крана КС-4561 значения количества ремонтов и технических обслуживаний, времени простоя в соответствующем типе ремонта и обслуживания, а также полное время межремонтного цикла приведены в таблице 4.3 [4, часть III]

Таблица 4.3

| Наименование машины | Техническое обслуживание | Текущий ремонт | Капитальный ремонт | |||||

| Тто-1 | tто-1 | Тто-2 | tто-2 | Тт | tт | Тк | tк | |

| КС-4561 | 15 | 0,3 | 90 | 2 | 9 | 4 | 3 | 22 |

tp=36·(0,3/15)+365 (2/90)+12·(4/9)+22/3=21,5сут

Zр=(365·2652)/3,4·517,4·(365-21,5)=1,6=2механизма

Расчет количества подач- уборок вагонов на грузовой фронт

Количество подач- уборок на грузовой фронт определяется отдельно по выгрузке и отдельно по погрузке:

(29)

(29)

где γ- отношение стоимости маневрового локомотива часа к стоимости часа простоя

γ=ел-час/ев-час(30)

γ= 7,5/0,36=20,8

tпод-время на движение локомотива с вагонами от места накопления (СП) до грузового фронта.

(31)

(31)

где lпод - расстояние подачи вагонов со станции на грузовой фронт, 2 км; Vпод - скорость подачи вагонов, 18 км/ч; tр/з - время на разгон и замедление при движении маневрового состава, 3 мин=0,05часа; Qч - часовая производительность.

Время следования состава при выполнении подач вагонов будет равно:

tпод=((2/18)+0,05)·60= 10 мин.

Для первого варианта КДЭ-151:

Qч=682,1/7=97,4 т/ч

Хпу = 65/√20,8·(1+10)/(0,5+(30·24/2·97,4))=8 подач.

Для второго варианта КС-4561:

Qч=517,4/7=74 т/ч

Хпу = 65/√20,8·(1+10)/(0,5+(30·24/2·74)=8 подач.

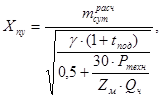

Расчет числа машин и механизмов по условию обеспечения перерабатывающей способности грузового фронта

Количество ПРМ, исходя из условия обеспечения перерабатывающей способности грузового фронта, определяется по формуле:

Zф= Qр(мех)сут/(Qч·(Т-(Xпу·t0/60)), (32)

где t0- время на смену групп вагонов на грузовом фронте, определяется по формуле:

t0=∆t+2·mпу·tрс,(33)

где tрс - удельное время на расстановку вагонов, 1-1,5мин; ∆t- время от момента прекращения грузовой операции до момента подачи (уборки) вагонов, 4-10мин; mпу - количество вагонов в одной подачи-уборки.

mпу= mсутр/ Xпу (34)

Рассчитаем количество ПРМ по условию обеспечения перерабатывающей способности грузового фронта для первого варианта КДЭ-151:

mпу=65/8=7,2=8 вагонов

t0=4+2·8·1=20 мин

Zф=2652/(97,4·(24-(8·20/60)=1,3=2механизма

Рассчитаем количество ПРМ по условию обеспечения перерабатывающей способности грузового фронта для второго варианта КС-4561:

mпу=65/8=6,5=7 вагонов,

t0=4+2·7·1=18 мин,

Zф=2652/(74·(24-(8·18/60)=1,7=2 механизма.

|

|

|