|

Определение кинематических передаточных функций

|

|

|

|

Кинематическими характеристиками являются: перемещение, траектории движения, скорости звеньев и характерных точек механизма. Задачу определения кинематических характеристик решим графо-аналитическим методом, который основан на построении ряда последовательных положений звеньев механизма и соответствующих им планов скоростей.

Механизм привода пресс-автомата с плавающим ползуном в масштабе μL=0,006 м/мм изобразим в двенадцати положениях. Положение механизма задаётся положением кривошипа 1. Каждое последующее положение кривошипа 1 отличается от предыдущего на 30ْ. Первое, крайнее, положение механизма соответствует началу рабочего цикла. В каждом из положений определим линейные скорости кинематических пар, центров тяжести весомых звеньев, а также угловые скорости звеньев. Угловую скорость кривошипа 1 будем считать, в соответствии с исходными данными, постоянной и равной единице, так как необходимые необходимые кинематические передаточные функции представляют собой отношения соответствующих линейных и угловых скоростей к угловой скорости ведущего звена, т.е. мы сразу находим кинематические передаточные функции.

Вектор скорости точки в сложном движении представим в виде суммы двух векторов: вектора скорости точки, принятой за полюс и вектора скорости точки в относительном движении.

В качестве примера рассмотрим построение плана скоростей для третьего положения механизма (Рисунок 5). Сначала выберем масштаб μv=0,0007 (м/с)/мм, затем выберем полюс P3, от которого в выбранном масштабе будем откладывать векторы линейных скоростей.

Определим линейные скорости точек А, В2, В4, С, Е и угловые скорости звеньев: второго звена (шатун 2)ω2 и пятого (кулиса 5) ω5.

|

|

|

Из полюса P3, перпендикулярно отрезку О1А откладываем в выбранном масштабе вектор V А линейной скорости точки А, для этого воспользуемся формулой

lvi =V/μv, (1)

где V – скорость точки (м/с), μv – масштаб вектора скорости ((м/с)/мм).

V=μv*lvi

На плане скоростей вектору V А соответствует вектор а. Величина вектора V А будет одинакова для всех положений механизма и равна:

V А=ω1 *l 1 =1рад*0,05м=0,05 (м/с).

На плане скоростей из полюса P3 отложим вектор а длиной:

а= V А/ μv=0,05/0,0007=71,5 мм.

Далее для определения скорости точки С воспользуемся векторным равенством:

V С= V А+ V СА, (2)

где V С – абсолютная скорость точки С, вектор, который перпендикулярен кулисе 5, V А– линейная скорость точки А (известная и по величине и по направлению), V СА – вектор скорости точки С, принадлежащей кулисе 5, в относительном вращательном движении шатуна 2 вокруг полюса А. Вектор скорости V СА перпендикулярен отрезку СА. Для построения вектора V С, которому на плане скоростей соответствует вектор с, через конец вектора а проведём прямую, перпендикулярную отрезку АС, на ней будет расположен вектор V СА,которому на плане скоростей соответствует вектор са. Далее из полюса P3 проводим прямую, параллельную вектору скорости точки С (перпендикулярно О2С). Пересечение этих двух прямых задаст оба искомых вектора, модули которых будут равняться:

V С= μv* с =0,0007*67=0,0469 (м/с), V СА = μv* са =0,0007*43=0,0301 (м/с).

Теперь зная скорость V СА, можно найти угловую скорость звена АС (шатуна 2):

ω2= V СА/ l 2 =0,0301/0,6=0,05 (рад/с).

Зная ω2, найдём скорость точки В2 с помощью выражения

VB 2 = V А+ VB 2А, (3)

где VB 2 – абсолютная скорость точки В2, V А – линейная скорость точки А, VB 2А – скорость точки В2 в относительном движении.

Вектор скорости VB 2А перпендикулярен отрезку АС. Так как направление вектора

|

|

|

VB 2А перпендикулярно отрезку АС, а его модуль равен

VB 2А =ω2*l АВ =0,05*0,3=0,015

(м/с), то необходимо из конца вектора а на плане скоростей отложить отрезок длиной b 2 a = VB 2А /μv=0,015/0,0007=21,4 (мм) (вектору VB 2А на плане скоростей соответствует вектор b 2 a) и соединить его конец с полюсом P3. Полученный вектор b 2 является вектором скорости точки В2 - VB 2, модуль которого равен:

VB 2 =μv* b 2 =0,0007*65=0,0455 (м/с).

Скорость точки Е можно определить по принадлежности кулисе 5, которая совершает возвратно-вращательное движение:

V Е =ω5*l О2Е, (4)

Угловую скорость кулисы 5 найдём из выражения:

ω5= V С /l О2С =0,0469/0,21=0,22 (рад/с),

следовательно, V Е =0,22*0,105=0,0234 (м/с). На плане скоростей вектору V Е будет соответствовать вектор е, длина которого равна: е= V Е /μv=0,0234/0,0007=33,45 (мм). Вектор е сонаправлен с вектором с.

Для определения скорости точки В4 воспользуемся векторным уравнением:

VB 4 = VB 2+ VB 4 B 2, (5)

где VB 4 – абсолютная скорость точки В4 (векторы скоростей всех точек, принадлежащих пуансону 4, совпадают, так как это звено совершает поступательное движение), VB 2 – скорость точки В2 (полюса), VB 4 B 2 – скорость точки В4 в поступательном движении относительно точки В2.

В соответствии с данным уравнением через конец вектора b 2 проведём параллельно направляющей В2В4 вертикальную прямую, а из полюса P3 – горизонтальную, параллельно штанге. Пересечение этих прямых задаёт векторы абсолютной b 4 (VB 4) и относительной b 4 b 2 (VB 4 B 2) скоростей.

Значение скоростей равны:

VB 4 =μv* b 4 =0,0007*63=0,0441 (м/с),

VB 4 B 2 = μv* b 4 b 2 =0,0007*14=0,01 (м/с).

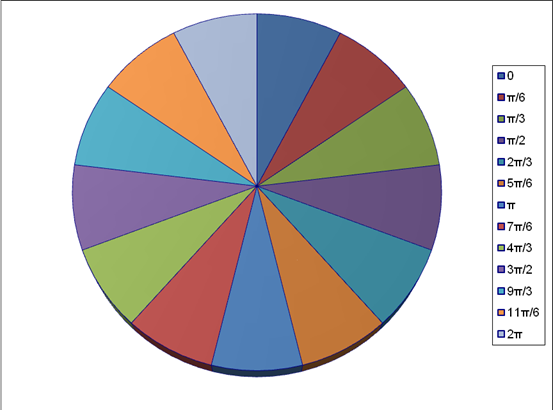

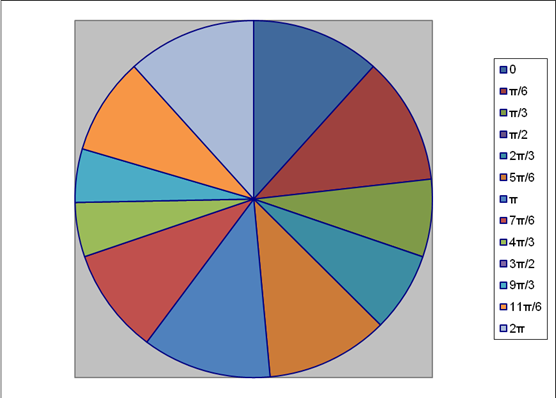

Аналогично построим планы скоростей для всех остальных положений механизма 1…12 (Рисунок 4…9). Все найденные значения относительных угловых и относительных линейных скоростей представлены в Таблице 2. Изменение относительных линейных и угловых скоростей представлены в виде графиков на Рисунках 10, 11.

Таблица 2. Значения кинематических передаточных функций механизма в зависимости от угла поворота кривошипа.

| № положения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1 | ||

| φ, рад | 0 | π/6 | π/3 | π/2 | 2π/3 | 5π/6 | π | 7π/6 | 4π/3 | 3π/2 | 9π/3 | 11π/6 | 2π | ||

| VА / ω1, м | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | ||

| VB2 / ω1, м

| 0,025 | 0,032 | 0,046 | 0,05 | 0,043 | 0,031 | 0,025 | 0,037 | 0,045 | 0,05 | 0,046 | 0,036 | 0,025 | ||

| VС / ω1, м | 0 | 0,024 | 0,047 | 0,05 | 0,041 | 0,022 | 0 | 0,027 | 0,041 | 0,05 | 0,044 | 0,028 | 0 | ||

| VЕ / ω1, м | 0 | 0,012 | 0,023 | 0,025 | 0,02 | 0,011 | 0 | 0,014 | 0,021 | 0,025 | 0,022 | 0,014 | 0 | ||

| VB4 / ω1, м | 0 | 0,025 | 0,044 | 0,05 | 0,042 | 0,024 | 0 | 0,028 | 0,042 | 0,05 | 0,043 | 0,027 | 0 | ||

| ω 2 / ω1 | 0,083 | 0,082 | 0,05 | 0 | 0,051 | 0,079 | 0,083 | 0,068 | 0,035 | 0 | 0,035 | 0,062 | 0,083 | ||

| ω 5 / ω1 | 0 | 0,115 | 0,22 | 0,238 | 0,193 | 0,107 | 0 | 0,129 | 0,197 | 0,238 | 0,21 | 0,133 | 0 |

Рисунок 10. Зависимости относительных линейных скоростей характерных точек механизма от угла поворота кривошипа.

ряд 1 - V А / ω 1

ряд 2 - VB2 / ω 1

ряд 3 - VС / ω1

ряд 4 - VЕ / ω1

ряд 5 - VB4 / ω1

Рисунок 11. Зависимости относительных угловых скоростей звеньев механизма от угла поворота кривошипа

ряд 1 - ω 2 / ω1

ряд 2 – ω 5 / ω1

СИЛОВОЙ АНАЛИЗ МЕХАНИЗМА

Анализ нагруженности реального механизма представляет собой довольно сложную задачу. Для упрощения её решения в механизме с одной степенью свободы совокупность всех звеньев и усилий заменяют динамической моделью.

Динамическая модель представляет собой одно звено (звено приведения) с переменными инерционными характеристиками, находящиеся в равновесии под действием момента движущих сил, приложенного со стороны привода, и момента сил сопротивления, определяемого силами полезных и вредных сопротивлений. Так как природа этих усилий различна, то их целесообразно разделить на усилия, независимые от времени – силы статического сопротивления и усилия, связанные с переменностью движения звеньев – силы динамического сопротивления. Соответственно, момент движущих сил, приложенный к кривошипу, определяется двумя составляющими:

Мдв=Мст+Мдин, (1)

где Мдв – момент движущих сил;

Мст – момент движущих сил, предназначенный для преодоления сил статического сопротивления (статический момент);

Мдин – момент движущих сил, предназначенный для преодоления сил динамического сопротивления (динамический момент).

ОПРЕДЕЛЕНИЕ МОМЕНТА МСТ(Φ) ДЛЯ ПРЕОДОЛЕНИЯ СИЛ СТАТИЧЕСКОГО СОПРОТИВЛЕНИЯ

|

|

|

Используя теорему мощностей, можно записать формулу для расчёта статического момента, предназначенного для преодоления сил статического сопротивления:

где Fi – сила статического сопротивления, приложенная в i-ой точке механизма;

Vi – линейная скорость i-ой точки механизма;

ω1- угловая скорость кривошипа 1;

Fi^(Vi/ω1) – угол между вектором i-ой силы и вектором скорости точки её приложения;

n – число сил сопротивления статического характера.

Статический момент, предназначенный для преодоления сил статического сопротивления вычисляется по формуле:

Мст= - [ G 2 ·(VB 2/ω1)·cos(G 2, VB 2/ω1)+ G 3 ·(VB 2/ω1)·cos(G 3, VB 2/ω1) + G 4 · ·(VB 4/ω1)·cos(G 4, VB 4/ω1)+ G 5 ·(VE /ω1)·cos(G 5, VE /ω1)+ Q ·(VB 4/ω1) ·cos(Q, VB 4/ω1)], (3)

Третье слагаемое равно нулю, т.к. угол G 4, VB 4/ω1 равен 90ْ или 270ْ в зависимости от положения пуансона, следовательно, cos(G 4, VB 4/ω1)=0 во всех положениях.

Пятое слагаемое нужно записывать со знаком минус (угол Q, VB 4/ω1 =180ْ, cos180ْ =-1); оно не равно нулю в те моменты времени, когда пуансон выдавливает заготовку, следовательно, формула (3) примет вид:

Мст= - [ G 2 ·(VB 2/ω1)·cos(G 2, VB 2/ω1)+ G 3 ·(VB 2/ω1)·cos(G 3, VB 2/ω1)+ G 5 · ·(VE /ω1)·cos(G 5, VE /ω1)- Q ·(VB 4/ω1)], (4)

Значения углов между вектором i-ого усилия и вектором скорости i-ой точки приведены в таблице 3.

Таблица 3. Значения углов между вектором 1-ого усилия и вектором 1-ой точки.

| № положения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1 |

| φ, рад | 0 | π/6 | π/3 | π/2 | 2π/3 | 5π/6 | π | 7π/6 | 4π/3 | 3π/2 | 5π/3 | 11π/6 | 2π |

| G 2, VB 2/ ω 1 | 180 | 128 | 104 | 90 | 77 | 52 | 0 | 46 | 69,5 | 90 | 110 | 132 | 180 |

| G3,VB2/ω1 | 180 | 128 | 104 | 90 | 77 | 52 | 0 | 46 | 69,5 | 90 | 110 | 132 | 180 |

| G5,VE/ω1 | VE=0 | 79 | 84,5 | 90 | 98,5 | 102 | VE=0 | 78 | 82 | 90 | 97 | 101 | VE=0 |

Проведём расчёт Мст для каждого из выбранных положений механизма:

Мст1=-(2500·0,025·cos(180ْ)+800·0,025·cos(180ْ)+1500·0)=-(-62,5-20)=82,5 (н·м);

Мст2=-(2500·0,032·cos(128ْ)+800·0,032·cos(128ْ)+1500·0,012·cos(79ْ))=-(-49,25-15,76+3,43)=61,58 (н·м);

Мст3=-(2500·0,046·cos(104ْ)+800·0,046·cos(104ْ)+1500·0,023·cos(84,5ْ))=-(-27,82-8,9+3,31)=33,41 (н·м);

Мст4=-(2500·0,05·cos(90ْ)+800·0,05·cos(90ْ)+1500·0,025·cos(90ْ)-1750·0,05)=-(0+0+0-87,5)=87,5 (н·м);

Мст5=-(2500·0,043·cos(77ْ)+800·0,043·cos(77ْ)+1500·0,02·cos(98,5ْ)-5540·0,042)= -(24,18+7,74-4,43-232,68)=205,19 (н·м);

Мст6=-(2500·0,031·cos(52ْ)+800·0,031·cos(52ْ)+1500·0,011·cos(102ْ))=-(47,71+15,27-3,43)= -59,55 (н·м);

Мст7=-(2500·0,025·cos(0ْ)+800·0,025·cos(0ْ)+1500·0)=-(62,5+20)=-82,5 (н·м);

Мст8=-(2500·0,037·cos(46ْ)+800·0,037·cos(46ْ)+1500·0,014·cos(78ْ))=-(64,26+20,56+4,37)= -89,19 (н·м);

Мст9=-(2500·0,045·cos(69,5ْ)+800·0,045·cos(69,5ْ)+1500·0,021·cos(82ْ))= -(39,4+12,61+4,38)=-56,39 (н·м);

Мст10=-(2500·0,05·cos(90ْ)+800·0,05·cos(90ْ)+1500·0,025·cos(90ْ))=-(0+0+0)=0 (н·м);

Мст11=-(2500·0,046·cos(110ْ)+800·0,046·cos(110ْ)+1500·0,022·cos(97ْ))=-(-39,33-12,59-4,02)=47,9 (н·м);

Мст12=-(2500·0,036·cos(132ْ)+800·0,036·cos(132ْ)+1500·0,014·cos(101ْ))=-(-60,22-19,27-4,01)=75,48 (н·м);

|

|

|

Мст13=-(2500·0,025·cos(180ْ)+800·0,025·cos(180ْ)+1500·0)=-(-62,5-20)=82,5 (н·м).

ОПРЕДЕЛЕНИЕ МОМЕНТА МДИН (Φ) ДЛЯ ПРЕОДОЛЕНИЯ СИЛ ДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ

Силы динамического сопротивления, действующие в механизме, также как и силы статического сопротивления могут быть приведены к кривошипу. Динамический момент найдём по формуле:

Мдин= ω 1²/2 ·d I пр/ d φ + ε 1 · I пр,(5)

где ω 1 – угловая скорость кривошипа;

ε 1 – угловое ускорение кривошипа;

φ – угол поворота кривошипа;

I пр – приведённый момент инерции механизма.

Т.к. угловая скорость кривошипа ω 1 постоянная, то ε 1 =0. Значит формулу (5) можно записать в виде:

Мдин= ω 1²/2 ·d I пр/ d φ,(6)

где величина ω 1²/2 =const, а ω 1 =2π·n1/60=2·3,14·140/60=14,65 рад, следовательно, ω 1²/2= 107,3113 рад².

Параметр I пр определяется формулой

I пр = ∑ (mi ·(Vi / ω 1)²+ Ii ·(ωi / ω 1)²), (7)

где mi – масса i-ого звена, mi = Gi / g;

Ii – момент инерции i-ого звенаотносительно полюса;

Vi / ω 1 и ωi / ω 1 – кинематические передаточные функции;

n – количество весомых звеньев.

Рассчитаем значения момента инерции (I пр) для каждого из положений механизма. Для нашего случая формулу (7) можно записать в следующем виде:

I пр =(m 2 ·(VB 2 / ω 1)²+ (m 2 ·(l 2)²/12 ) ·(ω 2 / ω 1)²)+((m 5 ·(l 5)²/3 ) · (ω 5 / ω 1)²) + m 4 · ·(VB 4 / ω 1)²+ m 3 ·(VB 2 / ω 1)², (8)

где m 2 = G 2 / g = 2500/9,8=255,1 (кг) – масса шатуна;

m 3 = G 3 / g = 800/9,8=81,6 (кг) – масса ползуна;

m 4 = G 4 / g = 1000/9,8=102 (кг) – масса пуансона;

m 5 = G 5 / g = 1500/9,8=153,1 (кг) – масса кулисы;

I 2= m 2 ·(l 2)²/12=255,1·(0,6)²/12=7,653 (кг·м²) – момент инерции шатуна;

I 5= m 5 ·(l 5)²/3=153,1·(0,21)²/3=2,251 (кг·м²) – момент инерции кулисы.

Подставив найденные значения m 2, m 3, m 4, I 2, I 5 (эти величины постоянные) в формулу (8), получим:

I пр =255,1·(VB 2 / ω 1)²+7,653·(ω 2 / ω 1)²+2,251·(ω 5 / ω 1)² + 102·(VB 4 / ω 1)²+81,6· ·(VB 2 / ω 1)², (9)

I пр =336,7·(VB 2 / ω 1)²+7,653·(ω 2 / ω 1)²+2,251·(ω 5 / ω 1)² + 102·(VB 4 / ω 1)², (9)

Проведём расчёт I пр для всех выбранных положений механизма по формуле (9):

I пр 1=336,7·(0,025)²+7,653·(0,083)²+2,251·(0)² + 102·(0)²=0,21+0,053=0,263 (кг·м²);

I пр 2=336,7·(0,032)²+7,653·(0,082)²+2,251·(0,115)² + 102·(0,025)²=0,345+0,052+0,030+ +0,064=0,491 (кг·м²);

I пр 3=336,7·(0,046)²+7,653·(0,05)²+2,251·(0,22)² + 102·(0,044)²=0,712+0,019+0,109+ +0,197=1,037 (кг·м²);

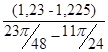

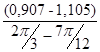

I пр 4=336,7·(0,05)²+7,653·(0)²+2,251·(0,238)² + 102·(0,05)²=0,842+0+0,128+0,255=1,225 (кг·м²);

I пр 5=336,7·(0,043)²+7,653·(0,051)²+2,251·(0,193)² + 102·(0,042)²=0,623+0,02+0,084+ +0,180=0,907 (кг·м²);

I пр 6=336,7·(0,031)²+7,653·(0,079)²+2,251·(0,107)² + 102·(0,024)²=0,324+0,048+0,026+ +0,059=0,457 (кг·м²);

I пр 7=336,7·(0,025)²+7,653·(0,083)²+2,251·(0)² + 102·(0)²=0,210+0,053+0+0=0,263 (кг·м²);

I пр 8=336,7·(0,037)²+7,653·(0,068)²+2,251·(0,129)² + 102·(0,028)²=0,461+0,035+0,037+ +0,08=0,613 (кг·м²);

I пр 9=336,7·(0,045)²+7,653·(0,035)²+2,251·(0,197)² + 102·(0,042)²=0,682+0,01+0,087+ +0,18=0,959 (кг·м²);

I пр 10=336,7·(0,05)²+7,653·(0)²+2,251·(0,238)² + 102·(0,05)²=0,842+0+0,126+0,255=1,223 (кг·м²);

I пр 11=336,7·(0,046)²+7,653·(0,035)²+2,251·(0,21)² + 102·(0,043)²=0,712+0,01+0,099+ +0,189=1,01 (кг·м²);

I пр 12=336,7·(0,036)²+7,653·(0,062)²+2,251·(0,133)² + 102·(0,027)²=0,436+0,029+0,04+ +0,074=0,579 (кг·м²);

Значение первой производной приведённого момента инерции по углу поворота кривошипа определим, используя аппроксимацию первой производной конечными разностями:

I´ пр i=(dI пр i/dφi)=(I пр (i+1) -I пр i)/(φ(i+1) -φi), (10)

где I пр(i +1), I пр i – значения приведённого момента инерции для i+1 и i-го положений кривошипа, соответственно;

φ (i +1) и φi – значения угла поворотакривошипа для i+1 и i-го положений кривошипа, соответственно.

Для вычисления первой производной I ´пр(φ) по формуле (10) необходимо дополнительно разбить график I пр(φ) на интервалы, т.к. стандартных двенадцати положений явно недостаточно.

В положениях 8, 15, 22 функция I пр(φ) имеет экстремумы, поэтому первая производная I ´пр(φ) в этих точках равна нулю. Проведём расчёт I ´пр(φ) по формуле (10):

I ´пр1=  =

=  = 0,371 (кг·м²/рад);

= 0,371 (кг·м²/рад);

I ´пр2=  =

=  = 0,5 (кг·м²/рад);

= 0,5 (кг·м²/рад);

I ´пр3=  =

=  = 1,104 (кг·м²/рад);

= 1,104 (кг·м²/рад);

I ´пр4=  =

=  = 0,982 (кг·м²/рад);

= 0,982 (кг·м²/рад);

I ´пр5=  =

=  = 0,546 (кг·м²/рад);

= 0,546 (кг·м²/рад);

I ´пр6=  =

=  = 0,306 (кг·м²/рад);

= 0,306 (кг·м²/рад);

I ´пр7=  =

=  = 0,076 (кг·м²/рад);

= 0,076 (кг·м²/рад);

I ´пр8=  =

=  =- 0,076 (кг·м²/рад);

=- 0,076 (кг·м²/рад);

I ´пр9=  =

=  =- 0,458 (кг·м²/рад);

=- 0,458 (кг·м²/рад);

I ´пр10=  =

=  =- 0,756 (кг·м²/рад);

=- 0,756 (кг·м²/рад);

I ´пр11=  =

=  =- 0,867 (кг·м²/рад);

=- 0,867 (кг·м²/рад);

I ´пр12=  =

=  =- 0,852 (кг·м²/рад);

=- 0,852 (кг·м²/рад);

I ´пр13=  =

=  =- 0,562 (кг·м²/рад);

=- 0,562 (кг·м²/рад);

I ´пр14=  =

=  =- 0,31 (кг·м²/рад);

=- 0,31 (кг·м²/рад);

I ´пр15=  =

=  =- 0,054 (кг·м²/рад);

=- 0,054 (кг·м²/рад);

I ´пр16=  =

=  = 0,523 (кг·м²/рад);

= 0,523 (кг·м²/рад);

I ´пр17=  =

=  = 0,814 (кг·м²/рад);

= 0,814 (кг·м²/рад);

I ´пр18=  =

=  = 0,676 (кг·м²/рад);

= 0,676 (кг·м²/рад);

I ´пр19=  =

=  = 0,646 (кг·м²/рад);

= 0,646 (кг·м²/рад);

I ´пр20=  =

=  = 0,615 (кг·м²/рад);

= 0,615 (кг·м²/рад);

I ´пр21=  =

=  = 0,535 (кг·м²/рад);

= 0,535 (кг·м²/рад);

I ´пр22=  =

=  =- 0,008 (кг·м²/рад);

=- 0,008 (кг·м²/рад);

I ´пр23=  =

=  =- 0,241 (кг·м²/рад);

=- 0,241 (кг·м²/рад);

I ´пр24=  =

=  =- 0,573 (кг·м²/рад);

=- 0,573 (кг·м²/рад);

I ´пр25=  =

=  =- 0,802 (кг·м²/рад);

=- 0,802 (кг·м²/рад);

I ´пр26=  =

=  =- 0,844 (кг·м²/рад);

=- 0,844 (кг·м²/рад);

I ´пр27=  =

=  =- 0,646 (кг·м²/рад);

=- 0,646 (кг·м²/рад);

По результатам вычислений I ´пр(φ) строим график зависимости первой производной I пр от угла поворота кривошипа. Значения I ´пр(φ) в выбранных положениях (в таблицу занесены только основные положения) приведены в Таблице 4. Экстремумы функции в точках 8, 22 смещены в положения 4, 10, соответственно.

По формуле 6 рассчитаем момент движущих сил для преодоления сил динамического сопротивления во всех выбранных положениях механизма:

Мдин=107,3113·d I пр/ d φ;

Мдин1=107,3113·0=0 (н·м);

Мдин2=107,3113·0,5=53,656 (н·м);

Мдин3=107,3113·0,982=105,38 (н·м);

Мдин4=107,3113·(-0,08)=-8,585 (н·м);

Мдин5=107,3113·(-0,76)=-81,557 (н·м);

Мдин6=107,3113·(-0,85)=-91,215 (н·м);

Мдин7=107,3113·(-0,05)=-5,366 (н·м);

Мдин8=107,3113·0,814=87,351 (н·м);

Мдин9=107,3113·0,646=69,323 (н·м);

Мдин10=107,3113·(-0,01)=-1,073 (н·м);

Мдин11=107,3113·(-0,57)=-61,167 (н·м);

Мдин12=107,3113·(-0,84)=-90,142 (н·м).

Полученные значения Мдин приведены в Таблице 4.

График зависимости Мдин (φ) показан на Рисунке 13.

Рисунок 12. Зависимости приведённого момента инерции I пр и его первой производной I ´пр от угла поворота кривошипа.

РАСЧЁТ КПД МЕХАНИЗМА

Момент движущих сил Мдв, в соответствии с зависимостью (1), был определён в предположении, что кинематические пары механизма идеальны.

Влияние сил трения учитывают с помощью коэффициента полезного действия η. При последовательном соединении кинематических пар их общий КПД определяется следующим выражением:

η=η1·η2·……·ηк , где к -число кинематических пар.

При параллельном соединении кинематических пар КПД определяется как среднее арифметическое КПД отдельных пар, при условии, что поток мощности распределяется равномерно между кинематическими парами:

η=(η1+η2+…+ηк)/к, где к -число кинематических пар.

Суммарный КПД для нашего механизма (Рисунок 14) равен:

η∑= [(ηс+ηс)/2]·ηс·ηк·ηпн2·ηпн4·ηк·[(ηс+ηс)/2]= ηс·ηс·ηк·ηпн2·ηпн4·ηк·ηс=

= η3с· η2к·ηпн2·ηпн4 , (11)

где ηс= 0,98 – КПД подшипника скольжения;

ηк= 0,99 – КПД подшипника качения;

ηпн2 =0,86 – КПД кинематической пары «ползун по направляющей»;

ηпн4 =0,86 – КПД кинематической пары «пуансон по направляющей»;

Т.к. сила, определяющая в направляющих потери на трение, была учтена явным образом при подсчёте статического момента, то в формулу вычисления КПД она не входит.

η∑= (0,98)3·(0,99)2 · 0,86·0,86=0,68.

РАСЧЁТ ДВИЖУЩЕГО МОМЕНТА М∑(Φ)

По формуле (1) мы определяем момент движущих сил, считая, что кинематические пары идеальны. Однако силы трения присутствуют всегда, и их обычно учитывают с помощью коэффициента полезного действия – КПД.

Выражение для суммарного момента движущих сил М∑ с учётом потерь на трение примет вид:

М∑= k ·( Мст+Мдин ), (12)

где k – коэффициент, учитывающий присутствие сил трения в кинематических парах, равный: k =η, если (Мдв<0) – соответствуетработе привода в режиме генератора (когда привод играет роль тормоза);

k =1/η, если (Мдв>0) – соответствует работе привода в режиме двигателя.

Используя данные Таблицы 4, рассчитаем суммарный момент движущих сил М∑ для всех выбранных положений механизма:

М∑1=Мдв1/ η= 82,5/0,68=121,32 (н·м);

М∑2=Мдв2/ η= 115,2/0,68=169,41 (н·м);

М∑3=Мдв3/ η= 138,8/0,68=204,12 (н·м);

М∑4=Мдв4/ η= 78,91/0,68=116,04 (н·м);

М∑5=Мдв5/ η= 123,6/0,68=181,76 (н·м);

М∑6=Мдв6· η= -151·0,68=-102,68 (н·м);

М∑7=Мдв7· η= -87,9·0,68=-59,77 (н·м);

М∑8=Мдв8· η= -1,85·0,68=-1,26 (н·м);

М∑9=Мдв9/ η= 12,92/0,68=19 (н·м);

М∑10=Мдв10· η= -1,07·0,68=-0,73 (н·м);

М∑11=Мдв11· η= -13,3·0,68=-9,04 (н·м);

М∑12=Мдв12· η= -14,6·0,68=-9,93 (н·м);

М∑13=Мдв13/ η= 82,5/0,68=121,32 (н·м);

Полученные данные приведены в Таблице 4.

Зависимость М∑(φ) представлена на Рисунке 13.

Таблица 4. Результаты расчёта момента движущих сил и его составляющих.

| № положения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1 |

| φ, рад | 0 | π/6 | π/3 | π/2 | 2π/3 | 5π/6 | π | 7π/6 | 4π/3 | 3π/2 | 5π/3 | 11π/6 | 2π |

| Мст, н•м | 82,5 | 61,58 | 33,41 | 87,5 | 205,2 | -59,6 | -82,5 | -89,2 | -56,4 | 0 | 47,9 | 75,48 | 82,5 |

Q, кН

0

0

0

1,75

5,54

0

0

0

0

0

0

0

0

Iпр, кг•м²

0,263

0,491

1,037

1,225

0,907

0,457

0,263

0,613

0,959

1,223

1,01

0,579

0,263

I´пр, кг•м²/рад

0

0,5

0,982

-0,08

-0,76

-0,85

-0,05

0,814

0,646

-0,01

-0,57

-0,84

0

Мдин, н•м

0

53,66

105,4

-8,59

-81,6

-91,2

-5,37

87,35

69,32

-1,07

-61,2

-90,1

0

Мдв, н•м

82,5

115,2

138,8

78,91

123,6

-151

-87,9

-1,85

12,92

-1,07

-13,3

-14,6

82,5

М∑, н•м

121,3

169,4

204,1

116

181,8

-103

-59,8

-1,26

19

-0,73

-9,04

-9,93

121,3

·∫ М∑(φ) d φ, (14)

·∫ М∑(φ) d φ, (14)