|

Определение потерь тепла в окружающую среду

|

|

|

|

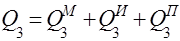

Для определения потерь тепла макароноварки в окружающую среду при нестационарных и стационарных режимах можно воспользоваться следующей формулой:

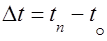

, (2.1.9.)

, (2.1.9.)

где  - потери тепла через стенки макароноварки в окружающую

- потери тепла через стенки макароноварки в окружающую

среду, кДж;

- потери тепла через крышку макароноварки в окружающую

- потери тепла через крышку макароноварки в окружающую

среду, кДж;

- потери тепла через дно макароноварки в окружающую среду, кДж.

- потери тепла через дно макароноварки в окружающую среду, кДж.

Теплопотери через дно незначительны, поэтому при расчете не учитываются.

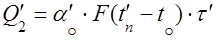

Потери тепла определяются по формуле:

Q 2 =  ; (2.1.10.)

; (2.1.10.)

где F – поверхность ограждения (крышка, стенки), м2;

a 0 – коэффициент теплоотдачи от поверхности ограждения в окружающую среду, кДж/м2час. 0С;

t п – средняя температура поверхности ограждения, 0С;

t 0 – температура окружающей среды, 0С;

t - продолжительность периода варки в часах.

В процессе отдачи тепла ограждением котла имеет место теплоотдача конвекцией и лучеиспусканием, поэтому коэффициент теплоотдачи в данном случае определяется по формуле:

a 0 = a к + a л, (2.1.11.)

где a к – коэффициент теплоотдачи конвекцией, кДж/м2час0С;

a л – коэффициент теплоотдачи лучеиспусканием, кДж/м2час0С.

При определении коэффициента теплоотдачи конвекцией прежде всего необходимо выяснить характер теплообмена: происходит ли он при вынужденном или свободном движении воздуха, относительно теплоотдающей поверхности.

Надо помнить, что при вынужденном движении коэффициент теплоотдачи определяется при помощи критерия Рейнольдса Re и Прандтля Pr. Первый из них характеризует динамику потока, второй – физические константы рабочего тела.

Необходимо знать, что отдача тепла стенками аппарата в окружающую среду происходит при свободном движении воздуха, поэтому определяющими являются критерии Грасгофа Gr и Прандтля Pr. Первый характеризует интенсивность конвективных потоков, возникающих вследствие разностей плотностей рабочего тела (воздуха) и перепада температур между ними и стенкой аппарата с учетом геометрической характеристики теплоотдающей поверхности.

|

|

|

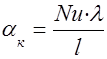

На основе определяющих критериев находится критерий Нуссельта Nu, включающий значение коэффициента теплоотдачи конвекцией и характеризующий собой тепловое подобие.

Указанные критерии имеют следующий вид:

Re =  ; Pr =

; Pr =  ; Gr =

; Gr =  ; Nu =

; Nu =  ;

;

где а – коэффициент температуропроводности воздуха, м2/с;

g – ускорение силы тяжести, м/с2;

l - коэффициент теплопроводности воздуха, Вт/м0С;

b - коэффициент объемного расширения воздуха, I/0С;

b =  , (2.1.12.)

, (2.1.12.)

a к – коэффициент теплоотдачи конвекцией. Вт/м2×0С;

l – определяющий геометрический размер, м;

v – коэффициент кинематической вязкости воздуха, м2/с;

D t – перепад температур между ограждением и воздухом

. (2.1.13.)

. (2.1.13.)

При свободной конвекции в неограниченном пространстве критериальное уравнение имеет вид:

Nu = c(Gr×Pr)n, (2.1.14.)

Величины с и n для отдельных областей изменения произведения (Gr×Pr) можно принять из таблицы 2.1.:

Таблица 2.1.

| Gr×Pr | с | п |

| 1×10-3 - 5×102 5×102 - 2×107 2×107 - 1×1013 | 1,18 0,54 0,135 | 1/8 ¼ 1/3 |

Определяющим геометрическим размером при этом может являться диаметр котла или высота ограждения.

Определяющей температурой является полусумма температур рабочего тела (воздуха) и стенки.

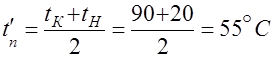

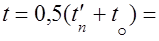

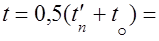

Например, средняя температура одностенной крышки котла к концу разогрева составляла 900С, а начальная температура ее была 200С, тогда средняя температура крышки в период разогрева будет равна:

,

,

а определяющая температура воздуха вблизи крышки:

0,5(55+20)=37,50С.

0,5(55+20)=37,50С.

По величине определяющей температуры воздуха выбирают по таблице физические параметры воздуха: коэффициент температуропроводности а, коэффициент теплопроводности l, коэффициент кинематической вязкости v, затем находят произведение (Gr × Pr), с и n и численную величину критерия Nu

|

|

|

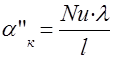

По значению критерия Нуссельта определяется коэффициент теплоотдачи конвекцией

, (2.1.15.)

, (2.1.15.)

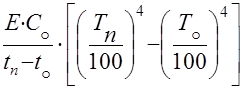

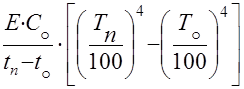

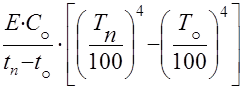

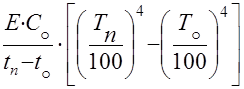

Коэффициент теплоотдачи лучеиспусканием a л определяется по формуле Стефана-Больцмана:

a л =  , (2.1.16.)

, (2.1.16.)

где Е – степень черноты полного нормального излучения поверхности, для различных материалов

С0 – коэффициент лучеиспускания абсолютно черного тела, Вт/(м2×К4); С0 = 5,67 Вт/(м2×К4);

t п – средняя температура теплоотдающей поверхности, 0С;

t 0 – температура окружающего поверхность воздуха, 0С;

Тп – абсолютная температура поверхности ограждения, К

Тп = t п +273

Т0 – абсолютная температура окружающей среды, 0К

Т0 = t 0 + 273

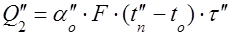

Нестационарный режим.

Для расчета потерь тепла в окружающую среду можно пользоваться формулой:

, (2.1.17.)

, (2.1.17.)

где t ¢ - время разогрева аппарата, час;

- коэффициент теплоотдачи от поверхности ограждения в окружающую среду, кДж/м2час0С;

- коэффициент теплоотдачи от поверхности ограждения в окружающую среду, кДж/м2час0С;

- средняя температура поверхности ограждения за время разогрева, 0С

- средняя температура поверхности ограждения за время разогрева, 0С

, (2.1.18.)

, (2.1.18.)

t К –температура поверхности ограждения к концу разогрева, 0С;

t Н – начальная температура поверхности ограждения принимается равной температуре окружающей среды, 0С.

Температуру отдельных поверхностей макароновареи к концу разогрева можно принять:

а) для стен t к = 60 – 650С;

б) для одностенной крышки макароноварки t к = 85 – 900С;

в) для двухстенной крышки макароноварки t к = 70 –750С.

При определении коэффициента теплоотдачи конвекцией определяющая температура для воздуха, окружающего корпус (ограждение) будет равна:

, (2.1.19.)

, (2.1.19.)

1. Потери через крышку

0,5 (550С+200С)=37,50С – это определяющая температура воздуха вблизи крышки, по ней принимаем следующие величины:

0,5 (550С+200С)=37,50С – это определяющая температура воздуха вблизи крышки, по ней принимаем следующие величины:

а= 2,43 . 10-3 м/с; v = 16,96 . 10-4 м/с

l = 0,0276 Вт/м . 0С=0,0276Дж/см . 0С =99,4Дж/ч . м . 0С

Pr = 16,96 . 10-4 м/с/2,43 . 10-3 м/с=0,69

b =  = 1/273+550С-200С=0,00325

= 1/273+550С-200С=0,00325

Gr =  = 0,00325 . 9,8Н/кг . (0,7)3м /(16,96 . 10-4м/с)2. 550С-200С=13,3 . 104

= 0,00325 . 9,8Н/кг . (0,7)3м /(16,96 . 10-4м/с)2. 550С-200С=13,3 . 104

(Gr × Pr) =(13,3 . 104. 0,69)=9,2 . 104

Nu = 0,54(13,3 . 104. 0,69)1/4=9,4

=9,4 . 99,44Дж/ч . м . 0С/0,7м=1334,8Дж/м2ч . 0С=1,3кДж/м2. ч . 0С

=9,4 . 99,44Дж/ч . м . 0С/0,7м=1334,8Дж/м2ч . 0С=1,3кДж/м2. ч . 0С

|

|

|

С0=5,67Вт(м2. К4)=5,67Дж/с . м2К4=20412Дж/м . ч . К4

a л =  =0,52 . 20412Дж/м . чК4 / 550С-200С .(( 550С+273/100)4-(200С+273/100)4)=12750Дж/м2ч . 0С=12,753кДж/м2ч . 0С

=0,52 . 20412Дж/м . чК4 / 550С-200С .(( 550С+273/100)4-(200С+273/100)4)=12750Дж/м2ч . 0С=12,753кДж/м2ч . 0С

a 0 = a к + a л = 1334,8 Дж/м2ч . 0С+12750Дж/м2ч . 0С =14084,8Дж/м2ч . 0С=14,1кДж/м2ч . 0С

= 14084,8Дж/м2ч . 0С . 0,7м . 0,42м .( 550С-200С) . 0,25ч=36233,15Дж=36,2кДж

= 14084,8Дж/м2ч . 0С . 0,7м . 0,42м .( 550С-200С) . 0,25ч=36233,15Дж=36,2кДж

Стационарный режим

При стационарном режиме потери тепла в окружающую среду определяется:

, (2.1.20.)

, (2.1.20.)

где  - коэффициент теплоотдачи при стационарном режиме от поверхности в окружающую среду, кДж/м2час0С;

- коэффициент теплоотдачи при стационарном режиме от поверхности в окружающую среду, кДж/м2час0С;

- средняя температура поверхности ограждения при стационарном режиме, 0С;

- средняя температура поверхности ограждения при стационарном режиме, 0С;  »const для данной поверхности; принять равной температуре отдельных поверхностей к концу разогрева t к;

»const для данной поверхности; принять равной температуре отдельных поверхностей к концу разогрева t к;

t ¢¢ - продолжительность стационарного режима варки, час.

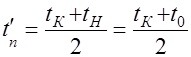

При определении коэффициента теплоотдачи конвекцией, определяющая средняя температура воздуха, соприкасающегося с ограждением, будет равна:

, (2.1.21.)

, (2.1.21.)

При этой температуре для стационарного режима выбираю физические параметры воздуха: коэффициент температуропроводности a, коэффициент теплопроводности l, коэффициент кинематической вязкости v, затем определяют произведение (Gr × Pr), величины с и n и численную величину критерия Nu.

По значению критерия Nu при стационарном режиме определяется коэффициент теплоотдачи конвекцией

, (2.1.22.)

, (2.1.22.)

Коэффициент теплоотдачи лучеиспусканием a л определяется по формуле Стефана-Больцмана:

=

=

2. Потери через крышку

=900С;

=900С;  =0,5(900С+200С)=550С, тогда

=0,5(900С+200С)=550С, тогда

а= 2,71 . 10-3 м/с; v = 18,97 . 10-4 м/с

l = 0,0291 Вт/м . 0С =0,0291Дж/с . м . 0С =104,76Дж/ч . м . 0С

Pr = 18,97 . 10-4 м/с/2,71 . 10-3 м/с=0,7

b =  = 1/273+900С-200С=0,00292

= 1/273+900С-200С=0,00292

Gr =  = 0,00292 . 9,8Н/кг . (0,7)3м /(18,97 . 10-4м/с)2. 900С-200С=19 . 104

= 0,00292 . 9,8Н/кг . (0,7)3м /(18,97 . 10-4м/с)2. 900С-200С=19 . 104

(Gr × Pr) =(19 . 104. 0,7)=13,3 . 104

Nu = 0,54(13,3 . 104. 0,7)1/4=10,3

=10,3 . 104,76Дж/ч . м . 0С/0,7м=1541,5Дж/м2ч . 0С=1,5кДж/м2. ч . 0С

=10,3 . 104,76Дж/ч . м . 0С/0,7м=1541,5Дж/м2ч . 0С=1,5кДж/м2. ч . 0С

С0=5,67Вт(м2. К4)=5,67Дж/с . м2К4=20412Дж/м . ч . К4

a л =  =0,52 . 20412Дж/м . чК4 / 900С-200С .

=0,52 . 20412Дж/м . чК4 / 900С-200С .

(( 900С+273/100)4-(200С+273/100)4)=15152,6Дж/м2ч . 0С=15,2кДж/м2ч . 0С

a 0 = a к + a л = 1541,5 Дж/м2ч . 0С+15152,6Дж/м2ч . 0С =16694,1Дж/м2ч . 0С=16,7кДж/м2ч . 0С

= 16694,1Дж/м2ч . 0С . 0,7м . 0,42м .( 900С-200С) . 0,12ч=41227,75Дж=41,2кДж

= 16694,1Дж/м2ч . 0С . 0,7м . 0,42м .( 900С-200С) . 0,12ч=41227,75Дж=41,2кДж

1.Потери тепла через стены при нестационарном режиме

=600С+200С/2=400С

=600С+200С/2=400С

|

|

|

0,5 (400С+200С)=300С – это определяющая температура воздуха вблизи стен, по ней принимаем следующие величины:

0,5 (400С+200С)=300С – это определяющая температура воздуха вблизи стен, по ней принимаем следующие величины:

а= 2,29 . 10-3 м/с; v = 16 . 10-4 м/с

l = 0,0268 Вт/м . 0С=0,0268Дж/см . 0С =96,48Дж/ч . м . 0С

Pr = 16 . 10-4 м/с/2,29 . 10-3 м/с=0,69

b =  = 1/273+400С-200С=0,0034

= 1/273+400С-200С=0,0034

Gr =  = 0,0034 . 9,8Н/кг . (0,7)3м /(16 . 10-4м/с)2. 400С-200С=8,9 . 104

= 0,0034 . 9,8Н/кг . (0,7)3м /(16 . 10-4м/с)2. 400С-200С=8,9 . 104

(Gr × Pr) =(8,9 . 104. 0,69)=6,1 . 104

Nu = 0,54(8,9 . 104. 0,69)1/4=8,5

=8,5 . 96,48Дж/ч . м . 0С/0,7м=1171,5Дж/м2ч . 0С=1,2кДж/м2. ч . 0С

=8,5 . 96,48Дж/ч . м . 0С/0,7м=1171,5Дж/м2ч . 0С=1,2кДж/м2. ч . 0С

С0=5,67Вт(м2. К4)=5,67Дж/с . м2К4=20412Дж/м . ч . К4

a л =  =0,52 . 20412Дж/м . чК4 / 400С-200С .(( 400С+273/100)4-(200С+273/100)4)=11823,6Дж/м2ч . 0С=11,8кДж/м2ч . 0С

=0,52 . 20412Дж/м . чК4 / 400С-200С .(( 400С+273/100)4-(200С+273/100)4)=11823,6Дж/м2ч . 0С=11,8кДж/м2ч . 0С

a 0 = a к + a л = 1171,5 Дж/м2ч . 0С+11823,6Дж/м2ч . 0С =12995,1Дж/м2ч . 0С=12,99кДж/м2ч . 0С

Gr =  = 0,0034 . 9,8Н/кг . (0,42)3м /(16 . 10-4м/с)2. 400С-200С=1,9 . 104

= 0,0034 . 9,8Н/кг . (0,42)3м /(16 . 10-4м/с)2. 400С-200С=1,9 . 104

(Gr × Pr) =(1,9 . 104. 0,69)=1,3 . 104

Nu = 0,54(1,9 . 104. 0,69)1/4=5,8

=5,8 . 96,48Дж/ч . м . 0С/0,7м=1332,3Дж/м2ч . 0С=1,3кДж/м2. ч . 0С

=5,8 . 96,48Дж/ч . м . 0С/0,7м=1332,3Дж/м2ч . 0С=1,3кДж/м2. ч . 0С

С0=5,67Вт(м2. К4)=5,67Дж/с . м2К4=20412Дж/м . ч . К4

a л =  =0,52 . 20412Дж/м . чК4 / 400С-200С .(( 400С+273/100)4-(200С+273/100)4)=11823,6Дж/м2ч . 0С=11,8кДж/м2ч . 0С

=0,52 . 20412Дж/м . чК4 / 400С-200С .(( 400С+273/100)4-(200С+273/100)4)=11823,6Дж/м2ч . 0С=11,8кДж/м2ч . 0С

a 0 = a к + a л = 1332,3 Дж/м2ч . 0С+11823,6Дж/м2ч . 0С =13155,9Дж/м2ч . 0С=13,2кДж/м2ч . 0С

=12995,1Дж/м2ч . 0С . 0,7м . 0,2м .( 400С-200С) . 0,25ч=9096,6Дж=9,1кДж

=12995,1Дж/м2ч . 0С . 0,7м . 0,2м .( 400С-200С) . 0,25ч=9096,6Дж=9,1кДж

Одинаковых стен по площади 2, следовательно

9096,6Дж . 2=18193,2Дж=18,2кДж

=13155,9Дж/м2ч . 0С . 0,42м . 0,2м .( 400С-200С) . 0,25ч=5525,5Дж=5,5кДж

=13155,9Дж/м2ч . 0С . 0,42м . 0,2м .( 400С-200С) . 0,25ч=5525,5Дж=5,5кДж

Одинаковых стен по площади 2, следовательно

5525,5Дж . 2=11051Дж=11,1кДж

=18193,2Дж+11051Дж=29244,2Дж=29,2кДж

=18193,2Дж+11051Дж=29244,2Дж=29,2кДж

2.Потери тепла через стены при стационарном режиме

=600С;

=600С;  =0,5(600С+200С)=400С, тогда

=0,5(600С+200С)=400С, тогда

а= 2,43 . 10-3 м/с; v = 16,96 . 10-4 м/с

l = 0,0276 Вт/м . 0С =0,0276Дж/с . м . 0С =99,36Дж/ч . м . 0С

Pr = 16,96 . 10-4 м/с/2,43 . 10-3 м/с=0,698

b =  = 1/273+600С-200С=0,0032

= 1/273+600С-200С=0,0032

Gr =  = 0,0032 . 9,8Н/кг . (0,7)3м /(16,96 . 10-4м/с)2. 600С-200С=15 . 104

= 0,0032 . 9,8Н/кг . (0,7)3м /(16,96 . 10-4м/с)2. 600С-200С=15 . 104

(Gr × Pr) =(15 . 104. 0,698)=11 . 104

Nu = 0,54(15 . 104. 0,698)1/4=9,7

=9,7 . 99,36Дж/ч . м . 0С/0,7м=1376,8Дж/м2ч . 0С=1,4кДж/м2. ч . 0С

=9,7 . 99,36Дж/ч . м . 0С/0,7м=1376,8Дж/м2ч . 0С=1,4кДж/м2. ч . 0С

С0=5,67Вт(м2. К4)=5,67Дж/с . м2К4=20412Дж/м . ч .К4

a л =  =0,52 . 20412Дж/м . чК4 / 600С-200С .

=0,52 . 20412Дж/м . чК4 / 600С-200С .

(( 600С+273/100)4-(200С+273/100)4)=13072,3Дж/м2ч . 0С=13,1кДж/м2ч . 0С

a 0 = a к + a л = 13072,3Дж/м2ч . 0С+1376,8Дж/м2ч . 0С=14449,1 Дж/м2ч . 0С=14,4 кДж/м2ч . 0С

Gr =  = 0,0032 . 9,8Н/кг . (0,42)3м /(16,96 . 10-4м/с)2. 600С-200С=3,2 . 104

= 0,0032 . 9,8Н/кг . (0,42)3м /(16,96 . 10-4м/с)2. 600С-200С=3,2 . 104

(Gr × Pr) =(3,2 . 104. 0,698)=2,2 . 104

Nu = 0,54(3,2 . 104. 0,698)1/4=6,6

=6,6 . 99,36Дж/ч . м . 0С/0,42м=1561,4Дж/м2ч . 0С=1,6кДж/м2. ч . 0С

=6,6 . 99,36Дж/ч . м . 0С/0,42м=1561,4Дж/м2ч . 0С=1,6кДж/м2. ч . 0С

С0=5,67Вт(м2. К4)=5,67Дж/с . м2К4=20412Дж/м . ч .К4

a л =  =0,52 . 20412Дж/м . чК4 / 600С-200С .(( 600С+273/100)4-(200С+273/100)4)=13072,3Дж/м2ч . 0С=13,1кДж/м2ч . 0С

=0,52 . 20412Дж/м . чК4 / 600С-200С .(( 600С+273/100)4-(200С+273/100)4)=13072,3Дж/м2ч . 0С=13,1кДж/м2ч . 0С

a 0 = a к + a л = 13072,3Дж/м2ч . 0С+1561,4Дж/м2ч . 0С=14633,7 Дж/м2ч . 0С=14,6 кДж/м2ч . 0С

=14449,1Дж/м2ч . 0С . 0,7м . 0,2м .( 600С-200С) . 0,12ч=9709,8Дж=9,7кДж

=14449,1Дж/м2ч . 0С . 0,7м . 0,2м .( 600С-200С) . 0,12ч=9709,8Дж=9,7кДж

Одинаковых стен по площади 2, следовательно

9709,8Дж . 2=19419,6Дж=19,4кДж

=14633,7Дж/м2ч . 0С . 0,42м . 0,2м .( 600С-200С) . 0,12ч=5900,31Дж=5,9кДж

=14633,7Дж/м2ч . 0С . 0,42м . 0,2м .( 600С-200С) . 0,12ч=5900,31Дж=5,9кДж

Одинаковых стен по площади 2, следовательно

5900,31Дж . 2=11800,62Дж=11,8кДж

= 19419,6Дж+11800,62Дж=31220,22Дж=31,2кДж

= 19419,6Дж+11800,62Дж=31220,22Дж=31,2кДж

2.1.3.Определение расхода тепла на разогрев конструкции

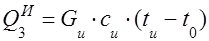

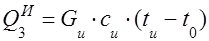

Для выполнения расчета расхода тепла на разогрев конструкции последней ведется только для нестационарного режима работы аппарата. Надо помнить, что расход тепла на разогрев конструкции макароноварки определяется выражением:

, (2.1.23.)

, (2.1.23.)

где  - тепло, расходуемое на нагревание металлических конструкций макароноварки, кДж;

- тепло, расходуемое на нагревание металлических конструкций макароноварки, кДж;

|

|

|

- тепло, расходуемое на нагревание изоляции макароноварки, кДж;

- тепло, расходуемое на нагревание изоляции макароноварки, кДж;

, (2.1.24.)

, (2.1.24.)

где Gmi – масса i -го элемента металлической конструкции (крышка,

перфорированная поверхность, внутренний котел и т.п.), кг.

Для каждого элемента вес рассчитывается по формуле

, (2.1.25.)

, (2.1.25.)

где Vi – объем элемента i -ой конструкции, м3;

r i – плотность материала элемента конструкции, кг/м3;

cmi – удельная теплоемкость материала конструкции, кДж/(кг×0С). Значение плотностей и удельных теплоемкостей отдельных материалов приведены в приложении В.

Tmi – средняя конечная температура нагрева металлоконструкции котла, 0С.

t 0 – начальная температура металлоконструкции котла, 0С.

Конечную температуру по элементам конструкции можно принять:

- внутренняя поверхность варочной емкости – 1000С;

- крышка макароноварки – 850С;

- наружные стены – 55-600С;

, (2.1.26.)

, (2.1.26.)

где G и – вес изоляционной конструкции макароноварки, кг;

– толщина изоляционного слоя, м, определяется по формуле

– толщина изоляционного слоя, м, определяется по формуле

, (2.1.27.)

, (2.1.27.)

где l и – коэффициент теплопроводности изоляционного материала в зависимости от средней температуры изоляции;

q = α´0(tн.с-t0), Вт/м2, - удельные тепловые потери поверхности

изолированного котла;

си – теплоемкость изоляции, кДж/(кг×0С).

t и – средняя температура нагрева изоляции, 0С.

t и =  , (2.1.28.)

, (2.1.28.)

где t вар.ем – температура частей изоляции, касающихся варочной

емкости, 0С;

t н.с – температура частей изоляции, касающихся наружных стен,0С

t 0 – начальная температура изоляции, равная температуре окружающей среды, 0С.

1. Нагревание крышки

Сталь нержавеющая: r=7800кг/м3; с=462Дж/кг0С

=0,7м . 0,42м . 0,001м=0,000294м3. 7800кг/м3=2,3кг

=0,7м . 0,42м . 0,001м=0,000294м3. 7800кг/м3=2,3кг

Q3 к=2,3 кг . 462Дж/кг0С(85-20)=69069Дж=69кДж

2. Разогревание бака

V=0,2 . 0,5 . 2 . 0,002+0,2 . 0,25 . 2 . 0,002+0,5 . 0,25 . 0,002=0,00085м3

=0,00085м3. 7800кг/м3=6,63 кг

=0,00085м3. 7800кг/м3=6,63 кг

Q3 б=6,63 кг . 462Дж/кг0С(100-20)=245044,8Дж=245кДж

3. Нагревание перфорированной поверхности

S=0,25м . 0,5м=0,125м2; отверстий в перфорированной поверхности составляет 20% от общей площади, тогда площадь всех отверстий равна:

S=0,125 . 0,2=0,025м2

Sодного отверстия =ПD2/4=3,14 . (0,004)2/4=12,5 . 10-6м2

Nколичество отверстий =0,025м2/12,5 . 10-6м2=2000шт

V1=0,25м . 0,5м . 0,001м=0,000125м3

V2=12,5 . 10-6м2. 0,001м . 2000шт=0,000025м3

V=0,000125м3-0,000025м3=0,0001м3

=0,0001м3. 7800кг/м3=0,78 кг

=0,0001м3. 7800кг/м3=0,78 кг

Q3 п.п=0,78 кг . 462Дж/кг0С(100-20)=28828,8Дж=28,8кДж

= 69Дж+245кДж+28,8кДж=342,8кДж

= 69Дж+245кДж+28,8кДж=342,8кДж

4. Нагрев теплоизоляции

l и = 0,059+0,00026 . (90+50/2)=0,0772Вт/(м . 0С)

q =α´0(tн.с-t0)= 3,65 Вт/м2. ч . 0С(500С-200С)=109,5Вт/м2

=0,0772 Вт/(м . 0С) .

=0,0772 Вт/(м . 0С) .

(900С-500С)/109,5Вт/м2=0,028м=2,8см

F и = 0,2м . 0,42м . 2+0,2м . 0,7м . 2=0,448м2

=0,028м . 0,448м2. 30=0,37632кг

=0,028м . 0,448м2. 30=0,37632кг

=0,37632кг . 0,46 . 103 . (900С-200С) =12116,86Дж=12,12кДж

=0,37632кг . 0,46 . 103 . (900С-200С) =12116,86Дж=12,12кДж

| Расход тепла, кДж | Режим разогрева | Стационарный режим | Общий % от всех затрат |

| Полезно используемое тепло | 6610,3 | 3344,91 | 86,5 |

| Потери тепла в окружающую среду | 65,4 | 72,4 | 1,26 |

| Потери тепла на разогрев конструкции | 599,92 | - | 12,24 |

| Итого | 727562 | 3417,31 | 100 |

3 Методика расчета электронагревателей

Для выполнения расчета электронагревателя надо знать его мощность, допустимые удельные мощности на поверхности трубки тэна, номинальное напряжение, рабочую температуру и среду, в которой будет работать нагреватель. Мощность электронагревателя определяется на основании мощности аппарата или его определенного узла, (жарочная поверхность, шкаф) и числа нагревателей в нем.

Мощность аппарата определяется из теплового баланса по формуле

, (3.2.1.)

, (3.2.1.)

где Q — максимальное тепло, подводимое к аппарату за время разогрева или стационарного режима (определяется из теплового баланса), Дж;

t — время разогрева или стационарного режима, с.

Мощность одного тэна Рэ определяется по формуле

, (3.2.2.)

, (3.2.2.)

где п — количество тэнов в аппарате, обусловленное назначением аппарата и схемой регулирования нагрева.

При расчете важно правильно выбрать диаметр проволоки. При завышении его потребуется большая длина проволоки, что вызовет перерасход дорогостоящего материала и увеличение габаритов нагревателя, при занижении диаметра – спираль быстрее перегорит.

Для выполнения расчета по таблице 3.1. выбираем допустимую удельную мощность W на поверхности трубки тэна в зависимости от рабочей среды.

Таблица 3.1.

| Рабочая среда | Рекомендуемый материал оболочки тэна | Удельная мощность W, Вт / м2 |

| Вода Жиры пищевые Воздух | Нержавеющая сталь марки Х18Н10Т. Ст. 10, Ст. 20 с защитным покрытием. Ст. 10, Ст. 20 с защитным покрытием. | 11 104 3 104 2,2 104 |

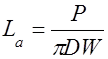

Длина активной части трубки тэна после опрессовки La выбирается в зависимости от размеров, формы и схемы размещения тэнов в зоне нагрева или по формуле

, (3.2.3.)

, (3.2.3.)

где D — наружный диаметр трубки тэна, м.

Длина активной части тэна до опрессовки L а1 составляет

, (3.2.4.)

, (3.2.4.)

где g — коэффициент удлинения трубки после опрессовки; принимается равным 1,15.

Полная длина трубки тэна после опрессовки L полн составляет

(3.2.5.)

(3.2.5.)

где Ln олн —длина пассивных концов трубки тэна; принимается в пределах 0,04—0,05 м.

Электрическое сопротивление проволоки тэна после опрессовки составляет

, (3.2.6.)

, (3.2.6.)

где U — напряжение сети, В.

Сопротивление проволоки тэна до опрессовки составляет

Ro = R ∙ a r , (3.2.7.)

где ar.— коэффициент изменения электрического сопротивления проволоки в результате опрессовки; принимается равным 1,3.

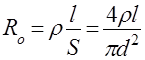

Зная Ro, можно вычислить диаметр и длину проволоки спирали, пользуясь известными зависимостями:

, (3.2.8.)

, (3.2.8.)

где d — диаметр проволоки, м; принимается в пределах от 0,0004 до 0,001 м;

S —сечение проволоки, м2;

l — длина проволоки сопротивления (активная), м.

Длина проволоки тэна согласно формуле 3.2.9. будет равна

, (3.2.9.)

, (3.2.9.)

где d — принятый диаметр проволоки, м;

ρ —удельное сопротивление проволоки при рабочей температуре, определяемое по формуле, Ом×м2

r = ρ20 [1+а(t —20)], (3.2.10.)

где ρ 20 —удельное сопротивление проволоки при 20° С; по таблице 3.1.;

а —температурный коэффициент сопротивления; принимается по таблице 3.1.

Таблица 3.1.

| Марка сплава | Удельное сопротивление, при 200С, Ом∙м | Температурный коэффициент сопротивления, 1/0С | Допустимая температура, 0С | |

| предельная | рабочая | |||

| Х15Н60 Х20Н80 Х13Ю4 0Х27Ю5А | (1,06…1,16) 10-6 (1,03…1,13) 10-6 (1,18…1,34) 10-6 (1,37…1,47) 10-6 | 0,17∙10-3 0,15∙10-3 0,15∙10-3 0,15∙10-3 | 1000 1100 1000 1300 | 950 1050 900 1250 |

Длина одного витка спирали в среднем составит

l в=1,07 p (d ст + d), м, (3.2.11.)

где 1,07 —коэффициент, учитывающий пружинность спирали при навивке;

d ст — диаметр стержня для навивки спирали.

Число витков спирали составит

, (3.2.12.)

, (3.2.12.)

Расстояние между витками равняется

, (3.2.13.)

, (3.2.13.)

Для нормального отвода тепла от спирали необходимо, чтобы расстояние между витками превышало диаметр проволоки спирали в два-три раза. Однако чем больше расстояние между витками, тем лучше условия работы спирали и тем она долговечнее.

Преобразуя формулу 3.2.13., получим коэффициент шага спирали

, (3.2.14.)

, (3.2.14.)

Потребное количество проволоки для одного элемента с учетом навивки на концы контактных стержней по 20 витков составит.

, (3.2.15.)

, (3.2.15.)

=7275,62кДж/900с=8,1кВт

=7275,62кДж/900с=8,1кВт

=8,1кВт/6=1,35кВт

=8,1кВт/6=1,35кВт

W=11 . 104Вт . м2

; D = P / L а W П

; D = P / L а W П

Найдем ширину тена: (0,5-2 . 0,05)/11=0,036м

R=0,018м

L=0,25-0,05-0,018=0,185м

=2 . 0,182+3,14 . 0,018=0,421м

=2 . 0,182+3,14 . 0,018=0,421м

L а = Ln олн – 2 L n = 0,412-2 . 0,05=0,321м

D = P / L а W П= 1,35кВт/0,321м . 11 . 104м2. 3,14=0,012м=12см

=0,321м/1,15=0,279м

=0,321м/1,15=0,279м

=(220)2В/1496,7Вт=32,34Ом

=(220)2В/1496,7Вт=32,34Ом

Ro = R ∙ a r , = 1,3 . 32,34=42,042Ом

;

;

r = ρ20 [1+а(t —20)] =1,34 . 10-6Ом . м (1+0,15 . 10-3(10000С-200С))=

1,537 . 10-6Ом.м

=42,042Ом . 3,14 . (0,4 . 10-3)2м/4/1,537 . 10-6Ом . м=3,44м

=42,042Ом . 3,14 . (0,4 . 10-3)2м/4/1,537 . 10-6Ом . м=3,44м

dвнут.=D-2=12мм-2=10мм

dст=10мм/2=5мм

l в=1,07 p (d ст + d)= 1,07 . 3,14(0,005+0,5 . 10 -3)=0,018м

=3,44м/18.10-3м=191витка

=3,44м/18.10-3м=191витка

=0,321-191 . 0,4 . 10 -3 /191=0,00128м=1,28мм

=0,321-191 . 0,4 . 10 -3 /191=0,00128м=1,28мм

=0,321м/191 . 0,4 . 10 -3 м=4,2

=0,321м/191 . 0,4 . 10 -3 м=4,2

=3,37м+2 . 20 . 18 . 10 -3м= 4,09м

=3,37м+2 . 20 . 18 . 10 -3м= 4,09м

Заключение

В ходе выполнения курсового проектирования, пользуясь данными варианта, был составлен тепловой баланс макароноварки в период разогрева, состоящий из полезно используемого тепла, потерь тепла наружными поверхностями оборудования в окружающую среду, тепла, расходуемого на нагревание конструкции макароноварки.

На основе полученных результатов по тепловому балансу был произведен расчет производительности макароноварки и расчет трубчатых электронагревателей.

На основе произведенных расчетов был разработан чертеж конфигурации и месторасположения электронагревательных элементов оборудования и изображен электронагревательный элемент в разрезе с указанием конструктивных элементов.

Литература

1. Вышелесский А.Н. Тепловое оборудование предприятий общественного питания - М.: Экономика, 1976.-399 с.

2. Литвина Л.С., Фролова З.С. Тепловое оборудование предприятий общественного питания - М.,: Экономика, 1987.-248 с.

3. Дорохин В.А. Тепловое оборудование предприятий общественного питания.- Киев, 1987 г.

4. Белобородов В.В., Гордон Л.И. Тепловое оборудование предприятий общественного питания - М.,: Экономика, 1983, - 303.

5. Гинзбург А.С. Теплофизические характеристики пищевых продуктов- М.; Экономика, 1983,-303.

6. Литвина Л.С, Фролова З.С. Тепловое оборудование предприятий общественного питания. М.: «Экономика», 1969, - 311с.

|

|

|