|

Расчет технико-экономических показателей участка для изготовления детали «Стакан»

|

|

|

|

Студент Хабарова Ю.Ю.

Преподаватель Кузнецов Н.Г.

2008 учебный год

Содержание:

Введение

1. Организационная часть

1.1 Расчет фонда времени рабочих и оборудования

1.2 Расчет потребного количества оборудования, определение коэффициента его загрузки

1.3 Расчет численности всех категорий работающих

1.4 Планировка оборудования и определение площади участка

1.5 Организация транспортировки изделий на участке

1.6 Организация рабочего места

1.6.1 Охрана труда. Техника безопасности и противопожарная безопасность

2. Экономическая часть

2.1 Расчет стоимости основного материала на деталь

2.2 Расчет фонда заработной платы всех категорий работающих и отчислений на социальные нужды

2.2.1 Определение фонда заработной платы производственных рабочих

2.2.2 Определение фонда заработной платы вспомогательных рабочих

2.2.3 Расчет заработной платы руководителей и специалистов

2.3 Расчет стоимости основных производственных фордов и амортизационных отчислений

2.4 Расчет цеховых накладных расходов и составление сметы накладных расходов

2.5 Составление калькуляции себестоимости продукции

2.6 Технико-экономические показатели для обработки детали "стакан"

Заключение

Список литературы

Введение

В условиях современной рыночной экономики развиваться и процветать может лишь то предприятие, на котором грамотно организован технический процесс изготовления продукции. Залогом такого успеха являются высококвалифицированные специалисты, работающие в такой сфере.

Экономика – это наука о том, как общество использует определённые, ограниченные ресурсы для производства полезных продуктов и распределяет их среди различных групп людей. Поэтому экономика предприятия – наука о том, как это явление осуществляется в рамках каждого, отдельно взятого предприятия.

|

|

|

Экономика, как наука, изучает теоретические основы и практические формы функционирования рыночных структур, и механизмы взаимодействия субъектов экономической деятельности общества.

Целью курсовой работы является расчёт технико-экономических показателей участка для изготовления детали “стакан ”. Другая, не менее важная цель нашей курсовой работы состоит в закреплении пройденного в течении учебного года материала, и применение теоретической части знаний на практике.

Курсовая работа состоит из двух частей: организационной и экономической.

В организационной части работы определяется необходимое количество оборудования и коэффициент его загрузки; рассчитывается численность всех категорий работающих на участке, а также их заработная плата, определяется площадь участка, описывается транспортировка изделий на участке, организация рабочего места станочника, выполняется эскиз рабочего места, описывается охрана труда на участке, рассчитываются фонды времени рабочих и оборудования.

В экономической части работы рассчитывается стоимость основного материала, необходимого для изготовления данной детали; фонд заработной платы всех категорий работающих, определяется стоимость основных производственных фондов, составляется смета накладных расходов (затрат на производство), далее следует – составляется калькуляция себестоимости единицы продукции, определение технико – экономических показателей участка. Завершается курсовая работа расчётами экономической эффективности.

Экономика и организация промышленного производства представляет один из разделов экономической науки.

Таким образом, предметом курса «Экономика и организация промышленного производства» является изучение характера действия и форм проявления объективных экономических законов социализма, механизма хозяйствования, условий и факторов, обеспечивающих повышение эффективности промышленного производства

|

|

|

1. Организационная часть

Исходные данные для расчета основной детали «Стакан».

Таблица 1.1

| № п/п | Наименование операций | Разряд работ | Время подготовительно-заключительное | Время на изготовление единицы изделия |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Токарная | 4 | 34 | 24 |

| 2 | Сверлильная | 3 | 24 | 14 |

| 3 | Фрезерная | 3 | 35 | 25 |

| 4 | Шлифовальная | 4 | 42 | 28 |

| Итого: | 135 | 91 | ||

1.1 Расчет фонда времени рабочих и оборудования

Определяем действительный годовой фонд времени рабочего:

Календарный фонд 2006 года - 365 дней.

Номинальный фонд получаем путем вычитания из календарного фонда выходных и праздничных дней

Эффективный фонд рабочего времени определяем по формуле:

Fдр = [Fk-(П+В+Н+О)]* Fсм -8

Fk - Календарный фонд времени

П - Праздники

В – Выходные

Н – Невыходы на работу в связи с болезнью и другими неуважительными причинами, принимаем равный 6 дней.

О – Отпуска, принимаем равными 26 дней

Fсм – Продолжительность смены, принимаем 8 часов.

8- Предпраздничные дни

Действительный годовой фонд времени работы оборудования

Fдс = [Fk – (П+В)] *Fсм * Ксм -16

16 – Предпраздничные дни

Для определения трудовой емкости работ рассчитываем штучно - калькуляционное время по формуле:

nопт – оптимальный размер партии деталей, т.е. то их количество, которое запускается в обработку с одной наладки оборудования.

Для расчета nопт определяем nmin по формуле:

К- коэффициент наладки для серийного производства (принимаем равный 20)

nопт – получаем путем округления nmin до целого круглого числа в большую сторону, на которое годовая программа делится без остатка.

Fдр = [Fk-(П+В+Н+О)]* Fсм -8

Fдр. = [365-(12+105+26+6)]*8-8=1720 (ч.)

Fдс. = [365-(12+105)]*2*8-16=3952 (ч.)

∑tпз. = 34+24+35+42= 135

∑tшт. = 24+14+25+28 =91

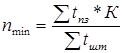

nmin. = ∑tпз.*K/∑tшт. = (135*20)/91 = 29,4

nопт. = 40 оптимальный размер партии деталей.

tшт.к. токарная = 24+34/40=24,85 мин.

tшт.к. сверлильная = 14+24/40=14,6 мин.

tшт.к. фрезерная = 25+35/40=25,875 мин.

tшт.к. шлифовальная =28+42/40=29,05 мин.

24,85*11000/60=455,83

14,6*11000/60=2676,6

|

|

|

25,875*11000/60=4743,75

29,05*11000/60=5325,83

1.2 Расчет потребного количества оборудования и определение его загрузки

Исходя из трудоемкости обработки годового выпуска изделий с учетом дополнительной программы, для каждой группы станков рассчитывается потребное количество станков по формуле:

Срасч=  ; Кз=

; Кз=  ; Кз ср= ∑Срасч / ∑Сприн

; Кз ср= ∑Срасч / ∑Сприн

Т - трудоемкость работ по видам для деталей

Fдс - действительный фонд работы оборудования

Срасч. т=17555,83/3952=4,4 Кз=4,4/5=0,88

Срасч. с=15676,6/3952=3,9 Кз=3,9/4=0,98

Срасч. ф=16743,75/3952=4,2 Кз=4,2/5=0,84

Срасч. ш=17025,83/3952=4,3 Кз=4,3/5=0,86

Кз ср.=16,8/19=0,88

|

Расчет потребного количества оборудования и коэффициент его загрузки

Таблица 1.3

| № п/п | Типы станков | Трудоемкость на годовую программу по разрядам и видам работ | Действительный фонд времени работы оборудования в часах | Расчетное количество станков | Принятое количество станков | Коэффициент загрузки оборудования |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Токарное | 17555,83 | 3952 | 4,4 | 5 | 0,88 |

| 2 | Сверлильное | 15676,6 | 3952 | 3,9 | 4 | 0,98 |

| 3 | Фрезерное | 16743,75 | 3952 | 4,2 | 5 | 0,84 |

| 4 | Шлифовальное | 17025,83 | 3952 | 4,3 | 5 | 0,86 |

| Итого: | 67002,01 | 16,8 | 19 | 0,88 |

1.3 Расчет численности всех категорий работающих

Расчет численности работающих на производственном участке по категориям работающих:

производственные рабочие, вспомогательные рабочие, руководители и специалисты.

Расчет численности производственных рабочих производится по формуле:

Ррасч. = tшт.* N/ Fдр. * КВН = Т/ Fдр. * КВН

Т- строка 5 таблица 1.2- трудоемкость по всем видам деталей и видам работ каждой категории.

Fдр.- действительный фонд времени работы работающих.

КВН- коэффициент выполнения нормы, принимаем равным 1.

Расчет численности рабочих обслуживающих производство производится, укрупнено 15% от числа производственных рабочих.

Расчет численности руководителей и специалистов производим, также укрупнено в размере 10% от суммы основных и вспомогательных рабочих.

Ррасч. ток. = 17555,83= 10,2

1720

Рприн. ток. = 11

Ррасч. сверл. = 15676,6 = 9,1

1720

Рприн. сверл. = 10

|

|

|

Ррасч. фрез. = 16743,75= 9,7

1720

Ррасч. шлиф. = 17025,83= 9,9

1720

Рприн. шлиф. = 10

Расчет численности производственных рабочих

Таблица 1.4

| № п/п | Профессия | Трудоемкость на годовую программу выпуска | Действительный фонд времени работающих | Расчет количества работающих | Численность работающих | ||

| всего | 1 смена | 2 смена | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Токарь | 17555,83 | 1720 | 10,2 | 11 | 6 | 5 |

| 2 | Сверлильщик | 15676,6 | 1720 | 9,1 | 10 | 5 | 5 |

| 3 | Фрезеровщик | 16743,75 | 1720 | 9,7 | 10 | 5 | 5 |

| 4 | Шлифовальщик | 17025,83 | 1720 | 9,9 | 10 | 5 | 5 |

| Итого: | 67002,01 | 38,9 | 41 | 21 | 20 | ||

Производственные = 41/51*100%=80,4%

Вспомогательные = 5/51*100%=9,8%

Руководители и специалисты =5/51*100%=9,8%

80,4%+9,8%+9,8%=100%

Сводная ведомость списочного состава работающих на участке

Таблица 1.5

| № п/п

| Категория рабочих

| Численность работающих | % отношение от числа работающих | |||

| Всего | 1 смена | 2 смена | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 1 | Производственные | 41 | 21 | 20 | 80.4% | |

| 2 | Вспомогательные | 5 | 2 | 3 | 9,8% | |

| 3 | Руководители и специалисты | 5 | 4 | 1 | 9,8% | |

| Всего: | 51 | 27 | 24 | 100% | ||

1.4 Планировка оборудования и определение площади участка

Площадь планируемого участка определяется по формуле:

Р1 – удельная площадь станка (равна 6 м 2);

Р2 – удельная площадь на проходы и проезды (равна 10 м 2);

Sскл. – площадь склада материалов, готовой продукции принимаем в размере 10% от производственной площади.

Sирк. – площадь инструментально-раздаточной кладовой рассчитываем по числу рабочих мест исходя из нормы на один станок 1,2 м 2.

Sконтр. – площадь контрольного пункта 6 м 2 на одного контролера

Sбыт. – площадь бытовых, административных помещений определяем по норме на одного человека в наибольшую смену – 1,5 м 2.

S уч. = Sпроизв. + S вспомог.

Sпроизв = 19*(6+10) =304 м 2

Sскл. =304*0,1 = 30,4 м 2

Sирк. = 19*1,2= 22,8 м 2

Sконтр. = 2*6 = 12 м 2

Sбыт. = 27*1,5 = 40,5 м 2

S вспомог. = 30,4+22,8+12+40,5 = 105,7 м 2

S уч. = 304 + 105,7 = 409,7 м 2

1.5 Организация транспортировки изделий на участке

Организация транспортировки имеет цель ликвидации тяжёлых и трудоёмких работ и сокращение продолжительности производственного цикла.

Выбор транспортных средств зависит от характера обрабатываемых на участке заготовок, массы и габаритов заготовок или размера транспортной партии, типа производства.

Передача заготовок из пролёта в пролёт, и с одного станка на другой может быть выполнена следующими способами:

1) Железными тележками или автокарами, а также подъёмными кранами грузоподъёмность 0,75;1;1,5;3;5 тонн, имеющие скорость 15 км/ч.

2) Желобами, лотками, склизами для передвижения изделий между рабочими местами самотёком под действием силы тяжести.

|

|

|

3) Мостовыми кранами, если на участках изготовляют тяжёлые детали, грузоподъёмностью 5,10,15,20 тонн.

4) Подвесными и поворотными кран-балками с ручными и электрическими талями грузоподъёмность 1-3 тонн.

Поворотные краны устанавливаются на колоннах, разделяющих пролёт, или на специально предназначенных для них колоннах; вылет крана должен допускать возможность обслуживания двух соседних станков. Для горизонтального передвижения грузов массой до 1 тонны применяют малые консольные краны грузоподъёмностью до 250-1000 кг, которые перемещаются вдоль стены цеха или вдоль одной линии колонн.

5) Промышленными работами, применяемые для установки, съёмки и передачи заготовки из одной зоны в другую или складирования.

При обработке малогабаритных заготовок передача их по операциям производится не поштучно, а небольшими, так называемыми транспортными партиями.

При передаче заготовок транспортными партиями на конвейере предусматриваются определённые места для установки тары с обрабатываемыми заготовками.

На механическом участке, где образуется много стружки, необходимо спроектировать способ её удаления.

Витая стружка для удобства её транспонирования должна быть предварительно измельчена. Наиболее эффективным способом предотвращения образования витой стружки является применение на станках инструментов со специальными подточками, стружколомами, экранами и т.п.

Для удаления стружки из рабочей зоны многие современные станки имеют специальное устройство шнекового, скребкового или инерционного типа, которые перемещают стружку в короб или в люк, расположенные с тыльной стороны станка.

Дальнейшая транспортировка коробов с деталями от станков к общецеховым местам сбора производится с помощью электротележек, подвесным транспортом на монорельсах и мостовых кранов. Наиболее целесообразно транспортировать детали непосредственно от станка к участку их дальнейшей обработки системой шнековых и скребковых транспортёров или конвейеров, расположенных под полом цеха вдоль линии станков.

На проектируемом участке предполагается наличие следующих транспортных средств: кран-балка грузоподъёмность 3-5 тонн. Транспортировка осуществляется партиями в контейнерах

1.6 Организация рабочего места

Результат работы цеха, участка, уровень производительности труда во многом зависят от результатов труда на каждом рабочем месте.

Рабочее место – это участок производственной площади, оснащённый оборудованием и другими средствами труда, соответствующими характеру работ, выполняемых на этом рабочем месте.

Для обеспечения высокопроизводительной работы большое значение имеет правильная организация рабочего места. Формы организации рабочих мест зависят от типа производства и специфики выполняемого трудового процесса. Организовать рабочее место станочника – это значит выбрать оснащение (оборудование, инструменты и т.п.) и правильно его разместить на отведённой для рабочего места площади, т.е. выполнить планировку. Целью рациональной организации рабочего места является избавление рабочего от утомительных движений, таких как наклоны и др.

Оснащение рабочего места определяется его технологическим назначением, уровнем специализации и степенью механизации выполняемых работ. Оснащение принято делить на следующие группы: основное технологическое оборудование – станок, верстак; технологическая оснастка – инструмент, приспособления; вспомогательное оборудование – транспортеры, подъемники; организационная оснастка – тумбочки, стулья, сигнализация, тара, подставки под ноги; защитные устройства – ограждения и другие устройства, предусмотренные техникой безопасности. На рабочем месте должно быть предусмотрено индивидуальное освещение, обеспечивающее нормальную освещённость рабочёй зоны (порядка 500 люкс). На рабочем месте располагаются инструментальная тумбочка, в которой располагается необходимый инструмент.

Рабочее место необходимо тщательно убирать влажной тряпкой и поддерживать частоту и порядок.

Рабочее место закрепляется за одним определённым рабочим на длительное время, т.к. переход с одного места на другое требует некоторого времени на его оснащение, что приводит к временному снижению производительности.

1.6.1 Охрана труда. Техника безопасности и противопожарной безопасности

Охрана труда – система законодательных актов, социально – этических, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение работоспособности человека в процессе труда. Охрана труда включает технику безопасности и производственную санитарию.

На каждом машиностроительном производстве приказами или распоряжениями устанавливается порядок проведения инструктажа по технике безопасности.

На каждом участке есть специальный журнал по “Технике безопасности”, где вновь поступившие рабочие и специалисты обязаны после ознакомления с инструкциями поставить личную подпись.

Основными параметрами “Технической безопасности” на участке является: производственная санитария, пожарная безопасность, электро - безопасность.

Перед началом работы станочник обязан проверить:

1.наличие решётки у ног станка

2.нельзя работать без головного убора и защитных очков, перчаток, обув должна быть закрытой

Во время работы станка нельзя отвлекаться и отвлекать других.

На участке должен быть установлен пожарный щит, около него должен располагаться контейнер с песком, огнетушитель, пожарный гидрант. Ответственность за безопасность на участке несёт старший мастер.

2. Экономическая часть

2.1 Расчет стоимости основного материала на деталь "стакан"

Стоимость заготовки = 7,3*9,2 = 67,16

Стоимость отходов = (7,3-5,2)*1,5 = 3,15

Стоимость основных материалов =67,16- 3,15 = 64,01

Транспортно-заготовительные расходы = 0,15*67,16 = 10,074

Материальные затраты =64,01 +10,074 = 74,084

Расчет стоимости основного материала на деталь "стакан".

Таблица 2.1

| № п/п | Наименование показателей | Единицы измерения | Значения |

| 1 | 2 | 3 | 4 |

| 1 | Масса заготовки | кг. | 7,3 |

| 2 | Масса детали | кг. | 5,2 |

| 3 | Цена 1 кг. заготовки | руб./кг. | 9,2 |

| 4 | Цена 1 кг. отходов | руб./кг. | 1,5 |

| 5 | Стоимость заготовки | руб. | 67,16 |

| 6 | Стоимость отходов | руб. | 3,15 |

| 7 | Стоимость основных материалов | руб. | 64,01 |

| 8 | ТЗР | руб. | 10,074 |

| 9 | Полная стоимость основного материала | руб. | 74,084 |

2.2.1 Определение фонда заработной платы производственных рабочих

1. Фонд тарифной заработной платы определяется по формуле:

ФЗП тариф. = Сч * Т

2. Премия = ФЗП тариф.* 0.3

3. Доплата 10% от ФЗП тариф. Определяем по формуле:

Д = ФЗП тариф.* 0.1

4. Основной фонд заработной платы определяется по формуле:

ФЗП осн. = ФЗП тариф. +П+Д

5. Дополнительный фонд заработной платы по формуле:

ФЗП доп = ФЗП осн. * 0.12

6. Годовой фонд заработной платы определяем по формуле:

ФЗП год. = ФЗП осн. +ФЗП доп.

7. Отчисления на соц. Нужды 26%

ОСН = ФЗП год. * 0.262

ФЗП = Сч * Т

Сч. – часовая тарифная ставка

Т – время фактическое отработанное.

По III разряду:

ФЗПтарф. = 14*27120,35 = 379684,9

По IV разряду:

ФЗПтарф. = 16*39881,66 = 638106,56

По III разряду:

П=379684,9*0,3 = 113905,47

По IV разряду:

П= 638106,56*0,3 = 191431,96

По III разряду:

Д = 379684,9 *0,1 = 37968,49

По IV разряду:

Д = 638106,56*0,1 = 63810,656

По III разряду:

ФЗПОСН. = 379684,9+113905,47+37968,49=531558,86

По IV разряду:

ФЗПОСН.= 638106,56+191431,96+63810,656= 893349,17

По III разряду:

ФЗПДОП.= 531558,86,*0,12= 63787,063

По IV разряду:

ФЗПДОП.= 893349,17*0,12=107201,9

По III разряду:

ФЗПГОД.= 531558,86+63787,063=595345,92

По IV разряду:

ФЗПГОД.=893349,17+107201,9=1000551

По III разряду:

ОСН=595345,92*0,252=155980,63

По IV разряду:

ОСН=1000551*0,252=262144,36

Расчет фонда заработной платы всех категорий работающих.

Таблица 2.2

| № п/п | Разряд работ | Трудоемкость | Часовая тарифная ставка | Фонд тарифной заработной платы | Премия | Доплаты | ФЗП основной | ФЗП дополн. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | 3 | 27120,35 | 14 | 379684,9 | 113905,47 | 37968,49 | 531558,86 | 63787,063 |

| 2 | 4 | 39881,66 | 16 | 638106,56 | 191431,96 | 63810,656 | 893349,17 | 107201,9 |

| Итого: | 67002,01 | 1017791,4 | 305337,43 | 101779,14 | 1424908 | 170988,96 | ||

2.2.2 Определение заработной платы вспомогательных рабочих

Определить тарифный фонд заработной платы.

ФЗП тариф. = С ч. * F др. * К

К – количество рабочих

Далее расчет производится аналогично расчетам заработной платы основных рабочих.

К = 5

Контролер:

ФЗПтарф. =14*1720*2=48160

П=48160*0,3=14448

Д =48160*0,1=4816

ФЗПОСН. =48160+14448+4816=67424

ФЗПДОП.= 67424 *0,12= 8090,88

ФЗПГОД.= 67424+8090,88= 75514,88

ОСН=75514,88*0,262= 19784,89

Слесарь:

ФЗПтарф. =16*1720*2= 55040

П=55040 *0,3= 16512

Д = 55040*0,1= 5504

ФЗПОСН. =55040+16512+5504= 77056

ФЗПДОП.= 77056*0,12= 9246,7

ФЗПГОД.= 77056 +9246,7 =86302,7

ОСН= 86302,7*0,262= 2261,30

Электрик:

ФЗПтарф. =16*1720*1=27520

П=27520*0,3=8256

Д = 27520*0,1= 2752

ФЗПОСН. =27520+8175+2752=38528

ФЗПДОП.= 38528*0,12=4623,3

ФЗПГОД.= 38528+4623,3=43151,3

ОСН=43151,3*0,262=11305,64

Таблица 2.3

| № п/п | Профессия | Тарифный разряд | Часовая тарифная ставка | Действ. годовой фонд времени рабочего | Количество человек | ФЗП тар | Премия | Доплаты | ФЗП осн | ФЗП доп | ФЗП год. |

| руб. | руб. | руб. | руб. | руб. | руб. | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Контролёр | 3 | 14 | 1720 | 2 | 48160 | 14448 | 4816 | 67424 | 8090,88 | 75514,88 |

| 2 | Слесарь | 4 | 16 | 1720 | 2 | 55040 | 16512 | 5504 | 77056 | 9246,7 | 86302,7 |

| 3 | Электрик | 4 | 16 | 1720 | 1 | 27520 | 8256 | 2752 | 38528 | 4623,3 | 43151,3 |

| Итого: | 5 | 130720 | 39216 | 13072 | 183008 | 21960,88 | 204968,88 | ||||

2.2.3 Расчет заработной платы руководителей и специалистов

1. Определяем базу для расчета заработной платы. Для этого тарифный фонд заработной платы производственных рабочих делим на программу выпуска в часах.

Табл. 2.2 итог группы 5

Табл. 1.2 строка 6

2. Полученную базу умножаем на коэффициент и действительный фонд времени работающего.

Для старшего мастера - 1.6

Для мастера - 1.5

Технолог, программист, экономист – 1.4

Далее расчеты производим аналогично расчетам основных рабочих:

Б=1017791,4/67002,01=15,19

Старший мастер:

ФЗПтарф. =1,6*15,19*1720=41802,88

П= 41802,88*0,3=12540,864

Д = 41802,88*0,1=4180,288

ФЗПОСН. =41802,88+12540,864+4180,288=58524,032

ФЗПДОП.= 58524,032*0,12=7022,8838

ФЗПГОД.= 58524,032+7022,8838=65546,915

ОСН= 65546,915*0,262= 17173,291

Мастер:

ФЗПтарф. =1,5*15,19*1720=39190,2

П= 39190,2*0,3=11757,06

Д = 39190,2*0,1=3919,02

ФЗПОСН. = 39190,2+11757,06+3919,02=54866,28

ФЗПДОП.= 54866,28*0,12=6583,9536

ФЗПГОД.= 54866,28+6583,9536=61450,233

ОСН=61450,233 *0,262=16099,961

Экономист:

ФЗПтарф. =1,4*15,19*1720=36577,52

П= 36577,52*0,3=10973,256

Д = 36577,52*0,1=3657,752

ФЗПОСН. = 36577,52+10973,256+3657,752=51208,528

ФЗПДОП.= 51208,528*0,12= 6145,0233

ФЗПГОД.= 51208,528 +6145,0233=57353,551

ОСН= 57353,551*0,262=15026,63

Расчет заработной платы руководителей и специалистов.

Таблица 2.4

| № п/п | Наименование должности | Тарифная заработная плата | Премия | Доплаты | ФЗП осн | ФЗП доп | Годовой фонд заработной платы | ОСН |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Старший мастер | 41802,88 | 12540,864 | 4180,288 | 58524,032 | 7022,8838 | 65546,915 | 17173,291 |

| 2 | Мастер | 39190,2 | 11757,06 | 3919,02 | 54866,286 | 6583,9536 | 61450,233 | 16099,961 |

| 3 | Экономист | 36577,52 | 10973,256 | 3657,752 | 51208,528 | 6145,0233 | 57353,551 | 15026,63 |

| 4 | Технолог | 36577,52 | 10973,256 | 3657,752 | 51208,528 | 6145,0233 | 57353,551 | 15026,63 |

| 5 | Программист | 36577,52 | 10973,256 | 3657,752 | 51208,528 | 6145,0233 | 57353,551 | 15026,63 |

| Итого: | 190725,64 | 57217,692 | 19072,564 | 267015,88 | 32041,906 | 299057,79 | 78353,142 | |

Сводная ведомость фонда заработной платы всех категорий работающих на участках.

Таблица 2.5

| № п/п | Наименование категорий работающих | ФЗП тар | Премия | Доплаты | ФЗП осн | ФЗП доп | Фонд годовой заработной платы | ОСН |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Производ ственные рабочие | 017791,4 | 305337,43 | 101779,14 | 1424908 | 170988,96 | 1595896,9 | 418124,99 |

| 2 | Вспомога тельные рабочие | 130720 | 39216 | 13072 | 183008 | 21960,88 | 204968,88 | 33351,83 |

| 3 | Руководители и специалисты | 190725,64 | 57217,692 | 19072,564 | 267015,88 | 32041,906 | 299057,79 | 78353,142 |

| Итого: | 1339237 | 401771,12 | 133923,7 | 187431,8 | 224991,74 | 2099923,4 | 529829,96 | |

2.2.4 Расчет заработной платы производственных рабочих на одну деталь «стакан»

Таблица 2.6

| № п/п | Наименование | Тарифный разряд | Единицы измерения | Значение |

| 1 | Нормированное время на деталь по разрядам | III IV | мин. | 40,47 58,9 |

| 2 | Минутная тарифная ставка | III IV | руб./мин. | 0,233 0,267 |

| 3 | Тарифная заработная плата по разрядам | III IV | руб. | 9,43 14,39 |

| 4 | Итого заработная плата тарифная | руб. | 23,82 | |

| 5 | Премия | руб. | 7,146 | |

| 6 | Доплата | руб. | 2,382 | |

| 7 | Заработная плата основная | руб. | 33,348 | |

| 8 | Заработная плата дополнительная | руб. | 4 | |

| 9 | Отчисления на социальные нужды | руб. | 9,79 |

1) III=14,6+25,875=40,475

IV=24,85+29,05=53,9

2) III=14/60=0,233

IV=16/60=0,267

3) III=40,475*0,233=9,43

IV=53,9*0,267=14,39

4) ФЗПтар=9,43+14,39=23,82

5) П=23,82*0,3=7,146

6) Д=23,82*0,1=2,382

7) ЗПосн=23,82+7,146+2,382=33,348

8) ЗПдоп=33,348*0,12=4,00176

9) ЗПгод=33,348+4,00176=37,34976

10) ОСН=37,34976*0,262=9,79

2.3 Расчет стоимости основных производственных фордов и амортизационных отчислений

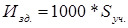

1. Расчет стоимости здания производим следующим образом:

Изд. = 1000*416 = 416000 руб.

2. Стоимость оборудования производим следующим образом:

И об. = стоимость станков * количество станков данной группы

Токарный –200000 руб.

Сверлильный – 150000 руб.

Фрезерный - 220000 руб.

Шлифовальный - 250000 руб.

И об. ток. = 5*200000= 1000000 руб.

И об. свер. =4*150000= 600000руб.

И об. фрез. =5*220000= 1100000 руб.

И об. шлиф. =5*220000= 1250000 руб.

И об. = 3950000

3. Стоимость транспортных средств принимаем в размере 10% от стоимости зданий

С трансп. ср-в. = 614550*0.1 = 61455 руб.

4.Стоимость инструментов и приспособлений принимаем в размере 10% от стоимости оборудования:

С инстр. и присп. = 3950000*0.1=395000 руб.

5. Стоимость инвентаря принимаем в размере 1% от стоимости оборудования

Иинв.= 3950000*0.01=39500руб.

Расчет стоимости основных производственных фондов и амортизационных отчислений.

Таблица 2.7

| № п/п | Наименование основных фондов | Стоимость основных фондов | Удельный вес в общей сумме основных фондов | Норма амортизации (1%) | Годовая сумма амортизации |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Здания | 614550 | 12,1 % | 5 | 3072750 |

| 2 | Оборудование | 3950000 | 78,1% | 10 | 39500000 |

| 3 | Транспорт | 61455 | 1,2 % | 15 | 921825 |

| 4 | Инструмент и приспособления | 395000 | 7,8 % | 25 | 9875000 |

| 5 | Инвентарь | 39500 | 0,8 % | 50 | 1975000 |

| Итого: | 5060505 | 100% | 55344575 | ||

2.4 Расчет основных накладных расходов и составление сметы накладных расходов.

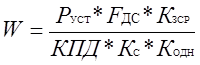

1. Стоимость электроэнергии определяется по формуле:

Иэ=W*Sк

где Sк –стоимость 1кВт/ч, составляет 1.408+18% НДС

W – расход электроэнергии, которая определяется по формуле:

где Руст – установленная мощность станков

КПД – коэффициент полезного действия равен 0.5

Кс – коэффициент, учитывающий потери в сети равный 0,9

Кодн – коэффициент одновременности равен 0,88

Кзср – средний коэффициент загрузки

W= 125*3952*0.88 = 434720 = 857638,9

0.6*0.96*0.88 0,50688

Р уст. =7*5+5*4+8*5+6*5=125 (кв)

Иэ. =857638,9*166=142368057,4(руб)

2. Затраты на сжатый воздух, принимаем в размере 50 руб. в месяц на 1 станок.

19*12*50 =11400руб.

3. Затраты на содержание оборудования принимаем в размере 5% от стоимости оборудования.

3950000*0.05=197500 руб.

4. Затраты на воду для производственных нужд принимаем в размере 15 руб. в месяц на один станок.

12*15*19=3420 руб.

5. Затраты на текущий ремонт оборудования принимаем в размере 8% от стоимости оборудования.

3950000*0.08=316000 руб.

6. Затраты на текущий ремонт приспособлений принимаем в размере 15% от стоимости инструментов и приспособлений

3950000*0.15=592500 руб.

7. Затраты на вспомогательные материалы определим по формуле

где

Мсм - расходы на смазочные материалы принимаем в размере 20 руб. в месяц на 1 станок 12*20*19=4560 руб.

Моб - обтирочные материалы, 10 руб. в месяц на один станок

12*10*19=2280 руб.

Мпр - прочие материалы, 10 руб. в месяц на один станок

10*19*12=2280 руб.

Муб - материалы на уборку, 100 руб. на 1кв/м площади участка в год.

100*409,7=40970 руб.

Всего: 4560+2280+2280+40970=50090 руб.

8. Амортизация оборудования, данные берем из таблицы 2.7, строка 2, графа 6, они равны 39500000 руб.

9. Амортизация приспособлений и инструментов, данные берем из таблицы 2.7, строка 4, графа 6 –9875000руб.

10. Затраты на содержание и восстановление инструментов, принимаем в размере 20% от стоимости инструментов 0.2*395000=79000 руб.

11. Затраты на капитальный ремонт оборудования и приспособлений, принимаем в размере 10% от стоимости оборудования и 50% от стоимости инструментов и приспособлений.

395000*0.1+395000*0.5=237000 руб.

12. Затраты на осветительную энергию рассчитываются по формуле

Wосв=0,015*Sуч*Fдс

где Sк – стоимость 1 кВт/ч

0.015 – норма освещения на 1 м2

Wосв = 0,015*409,7*3952 =24287,016 кВт

Иосв =24287,016*166=4031644,6руб.

13. Основная и дополнительная заработная плата вспомогательных рабочих, руководителей и специалистов.

204968,88+299057,79=504026,67руб.

14. Отчисления на социальные нужды вспомогательных рабочих, руководителей и специалистов

33351,83+78353,142=111704,97руб.

15. Затраты на санитарно-бытовые нужды принимаем в размере 25 руб. в месяц на одного работающего

41*25*12=12300руб.

16.Затраты на капитальный и текущий ремонт здания принимаем в размере 10% от стоимости здания

614550*0.1=61455 руб.

17.Амортизация зданий переносим из таблицы 2.7, строка 1, графа 6 - 3072750 руб.

18.Амортизация хозяйственного инвентаря переносим из таблицы 2.7, строка 5, графа 6. –197500руб.

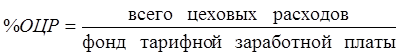

Определяем процент ОЦР:

% ОЦР=201221348,64 *100= 19770,4

1017791,4

Смета затрат на производство

Таблица 2.8

| № п/п | Наименование статей затрат | Сумма | |||

| 1 | Затраты на силовую энергию | 142368057,4 | |||

| 2 | Затраты на сжатый воздух | 11400 | |||

| 3 | Затраты на содержание оборудования | 197500 | |||

| 4 | Затраты на воду для производственных нужд | 3420 | |||

| 5 | Затраты на текущий ремонт оборудования | 316000 | |||

| 6 | Затраты на текущий ремонт приспособлений | 592500 | |||

| 7 | Затраты на вспомогател

Воспользуйтесь поиском по сайту:  ©2015 - 2026 megalektsii.ru Все авторские права принадлежат авторам лекционных материалов. Обратная связь с нами...

|