|

Графическая работа №4 – Пересечение тел плоскостями

|

|

|

|

На двух листах формата А3 начертить карандашом комплексные чертежи и аксонометрические проекции призмы и конуса, усеченных проецирующими плоскостями.

Построить развертки этих поверхностей. На комплексных чертежах нанести размеры призмы и конуса.

Указания. При выполнении работы следует руководствоваться

сведениями, полученными при выполнении аналогичных упражнении на построение третьих проекций, аксонометрии и разверток цилиндра и пирамиды.

При построении третьих проекций призмы и конуса рекомендуется пользоваться постоянной прямой чертежа, не строя координатных осей, или применять метод ординаты. Отсеченные части тел следует изображать тонкими сплошными линиями.

Натуральную величину фигуры следует находить способом замены плоскостей проекций или способом совмещения. Для тренировки желательно применять на первом чертеже один способ, а на втором – другой.

Линии штриховки в сечениях следует проводить под углом 45° к линиям рамки чертежа. Если линии штриховки при этом совпадают по направлению с линиями контура или осевыми, то вместо штриховки под углом 45° допускается выполнять штриховку под углами 30 или 60°.

Вид аксонометрической проекции назначен с помощью известных обозначений: ПИ - прямоугольная изометрия, ПД - прямоугольная диметрия.

Плоскость основания и плоскость фигуры сечения на развертке рекомендуется присоединить к развертке одной и той же грани призмы. Линии сгиба в соответствии с ГОСТ 2303-68 (СТ СЭВ 1178-78) следует изображать тонкими штрихпунктирными линиями с двумя точками.

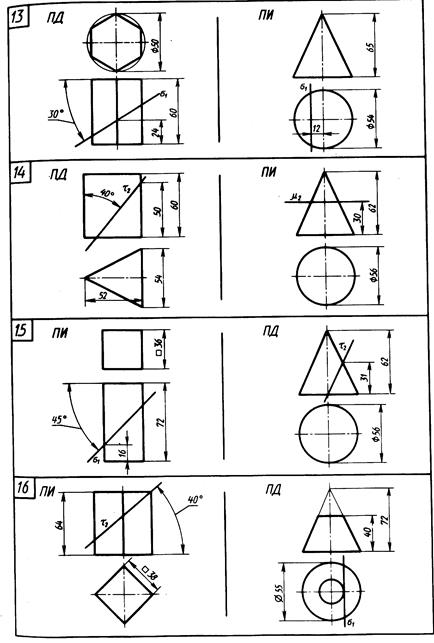

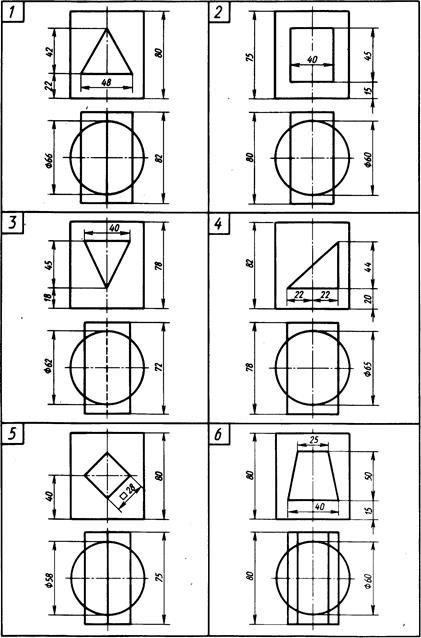

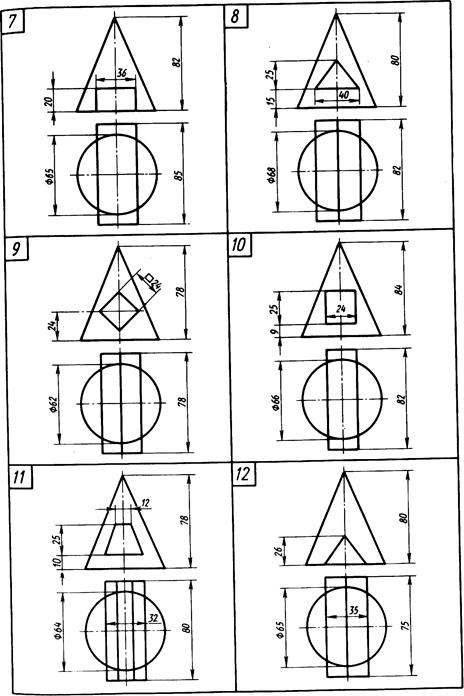

Рисунок 6

Таблица 3 – Выбор заданий по работе

| Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт |

|

|

|

Продолжение рисунка 6

Продолжение рисунка 6

Продолжение рисунка 6

Графическая работа 5 - Взаимное пересечение многогранников и тел вращения

На листе формата АЗ начертить карандашом комплексный чертеж и аксонометрическую проекцию многогранника, пересекающегося с телом вращения; на комплексном чертеже нанести размеры геометрических тел.

Указания. При выполнении работы следует использовать опыт полученный во время упражнений в построении пересекающихся многогранников и тел вращения.

При построении линий пересечения следует пользоваться методом полных сечений. С этой целью продолжают фронтальную проекцию левой грани призмы до пересечения с проекциями основания и правой образующей конуса. Возникает задача из предыдущей темы: пересечение поверхности конуса фронтально проецирующей плоскостью t.

При построении третьей проекции рекомендуется пользоваться постоянной прямой чертежа или методом ординаты. Линии связи следует проводить частично.

На аксонометрическом изображении задние, полностью невидимые линии пересечения можно не наносить на чертеж. Для наглядности желательно раскрасить поверхности тел цветными карандашами или акварельными красками (слабыми тонами). Вид прямоугольной аксонометрической проекции следует выбрать самостоятельно с учетом большей наглядности изображения.

Контуры обеих поверхностей в заданиях условно начерчены основными линиями. При решении задач необходимо определить видимость поверхностей тел и отразить это на чертеже с помощью основных и штриховых линий.

|

|

|

Таблица 4 – Выбор заданий

| Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт. | Вар. | Черт |

Продолжение рисунка 7

Продолжение рисунка 7

Продолжение рисунка 7

Графическая работа № 6

(лист писчей бумаги в клетку стандартного формата А3)

Выполнить эскиз детали с резьбой: с применением разрезов, сечений, нанесение размеров и технического рисунка.

Эскиз – это тот же рабочий чертеж детали, но выполненный от руки без применения чертежных инструментов (возможно применение циркуля для проведения окружностей), без масштаба, Эскиз выполняется с натуры на клетчатой бумаге стандартного формата. Следует придерживаться одинаковой толщины линий одного назначения. Надписи и размерные числа необходимо выполнять чертежным шрифтом. Изображения детали должны быть представлены крупно с соблюдением пропорциональности элементов детали.

Выполняя эскиз, нужно соблюдать определенную последовательность в работе: осмотреть деталь, определить ее назначение, конструкцию; определить необходимое число изображений, выбрать главный вид (обычно дают разрез) – вид спереди; детали, состоящие из тел вращения, расположить на главном виде горизонтально; определить глазомерно соотношение габаритных размеров детали (длины, ширины, высоты); выбрать размер листа бумаги; нанести на лист габаритные очертания будущих изображений, предусмотрев место для нанесения размеров, так, чтобы поле чертежа было равномерно загружено, провести осевые и центровые линии; нанести контуры детали, выполнить необходимые разрезы; обдумать, какие необходимо указать размеры, и провести размерные линии; обвести линии чертежа; обмерить деталь и проставить размерные числа на эскизе; оформить эскиз.

|

|

|

При выполнении работы следует более твердо усвоить правила нанесения размеров, которые обеспечивают чертежу выразительность и ясность

Число размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля детали.

Размеры на чертеже не допускаются наносить в виде замкнутой цепочки.

На чертеже всегда следует указывать габаритные размеры детали.

Размеры, относящиеся к одному и тому же элементу конструкции детали, концентрируются в одном месте и там, где он полнее всего представлен.

Деталь для эскиза выбирается самостоятельно на производстве.

Графическая работа № 7 (а), 7 (б)

(формат А3, А4)

Выполнить чертеж болтового и шпилечного соединения.

Резьбовые соединения среди всех соединений занимают 60%. Ни один механизм не может быть собран без применения таких резьбовых изделий, как винты, болты, шпильки, гайки. Они скрепляют отдельные детали в механизм, потому их и называют крепежными.

Резьбовые пары встречаются и в механизмах приборов и машин, где они служат для преобразования вращательного движения в поступательное и наоборот.

Наиболее распространенный вид разъемных соединений деталей – резьбовые соединения болтами, винтами, шпильками. Студентам необходимо научится пользоваться справочной литературой

В практике машино- и приборостроения часто встречаются соединения различных деталей с помощью резьбы.

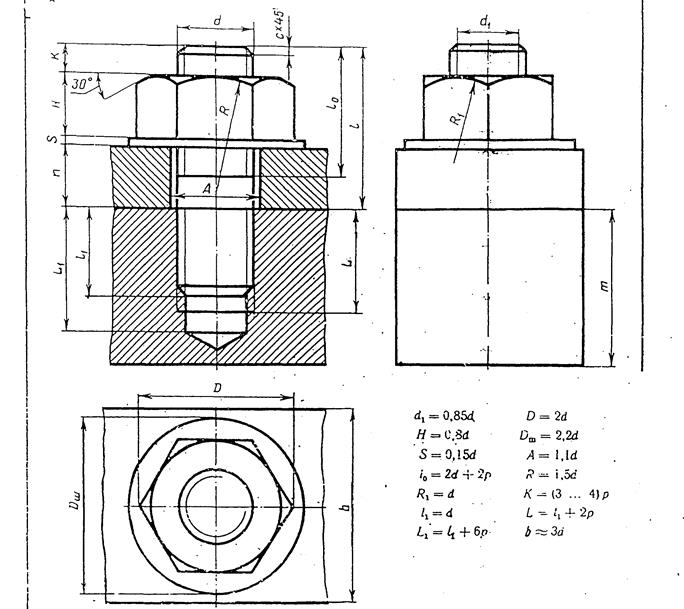

Лист 7(а) – Болтовое соединение

Рисунок 8

Таблица 5

Лист 7(б) – Соединение шпилькой

Рисунок 9

Таблица 6

Графическая работа № 8.

(формат А3. А4)

Деталирование – выполнение чертежей двух деталей по сборочному чертежу изделия.

Методические указания к выполнению листа.

Приступая к выполнению задания, необходимо ознакомиться с изделием: выяснить его назначение, рабочее положение, принцип действия и устройство, способы соединения его составных частей и деталей, последовательность сборки и демонтажа. Далее необходимо изучить –перечень деталей, входящих в изделие, выделить при этом сборочные единицы, детали и стандартные изделия.

|

|

|

Рабочий чертеж детали, выполненный по сборочному чертежу, должен содержать все размеры, необходимые для ее изготовления. Однако на сборочном чертеже представлены только габаритные размеры конструкции, размеры присоединительных и ответственных поверхностей. На предприятиях сборочные чертежи выполняют в определенном масштабе, и размеры отдельных элементов деталей можно заимствовать прямо с чертежа. Масштабы изображений сборочных единиц в данном пособии отличаются от технологические возможность, что указаны в основной надписи, и это требует выяснения масштаба. Например, на сборочном чертеже указан размер 70мм, а измерение его линейкой дает 41 мм. Масштаб уменьшения при печати чертежа равен 70/41=1,7, определяя по чертежу остальные размеры деталей, необходимо увеличивать их в 1,7 раза. Для сокращения подсчетов прибегают к пропорциональному масштабу. Сопрягаемые размеры должны быть согласованы во всех их чертежах. По номерам позиций на чертеже и в спецификации находим детали, уясняем их конструкцию, необходимое число изображений и масштаб для каждой из них, определяем главный вид. Оформляем контуры деталей в тонких линиях, намечаем разрезы, наносим размерные линии. Выполняем обводку чертежа, снабжаем его надписями и подписью.

Таблица вариантов

| № варианта | № рисунка | № позиции детали для деталирования | № позиций детали для аксонометрии | |||||||||

| 21, | 31, | 41, | 51, | 61, | 71, | 81, | 1, 2, 3, 5, 6, 7, 4 | |||||

| 2, | 12, | 22, | 32, | 42, | 52, | 62, | 72, | 82, | 1, 2, 3, 4, 6, 5 | |||

| 3, | 13, | 23, | 33, | 43, | 53, | 63, | 73, | 83, | 1, 2, 5, 1, 8, 9, 10 | |||

| 4, | 14, | 24, | 34, | 44, | 54, | 64, | 74, | 84, | 1, 2, 3, 4, 5, 7 | |||

| 5, | 15, | 25, | 35, | 45, | 55, | 65, | 75, | 85, | 1, 2, 3, 6, 9, 7, 8 | |||

| 6, | 16, | 26, | 36, | 46, | 56, | 66, | 76, | 86, | 1, 2, 3, 4, 5, 7, 8, 9 | |||

| 7, | 17, | 27, | 37, | 47, | 57, | 67, | 77, | 87, | 1, 2, 3, 4, 5, 6 | |||

| 8, | 18, | 28, | 38, | 48, | 58, | 68, | 78, | 88, | 1, 2, 3, 6, 7, 8 | |||

| 9, | 19, | 29, | 39, | 49, | 69, | 89, | 1, 2, 3, 4, 7, 8, 9 | |||||

| 10, | 20, | 30, | 40, | 50, | 60, | 70, | 80, | 1, 2, 3, 4, 5, 6, 7 |

Клапан (рис. 8. Детали: 1 — клапан К0IV.01.00.01 (АЛ9, ГОСТ 2685—75); 2 — корпус К0IV.01.00.02. (АЛ9, ГОСТ 2685—75); 3 — пружина К0IV.01.00.03 (проволока кл. III); 4 — колпак К0IV.01.00.04 (АЛ9, ГОСТ 2685— 75); 5 — втулка К0IV.01.00.05. (Д15, ГОСТ 4784—74); 6—шпиндель К01У.01.00.06 (Д16, ГОСТ 4794—74); 7—рукоятка К0IV.01.00.07 (АЛ9, ГОСТ 2685—75). Стандартные изделия: 8 — винт М25Х8, ГОСТ 1477—75: 9 — гайка М6, ГОСТ 5915—70; 10 — прокладка П27 Х 30 X 3, МН3138—62.

Клапан служит для регулирования предельного давления в пневмосистеме и предохраняет ее от перегрузки. Клапан регулирует вращением рукоятки 7 совместно со шпинделем 6, при этом втулка 5 перемещается вправо и сжимает пружину 3 до необходимого давления на клапан 1, который прижимается к седлу корпуса 2. При повышенном давлении в сети преодолевается усилие пружины 3, клапан 1 отходит от седла и через образовавшийся зазор воздух из сети, проходит в атмосферу через второй отвод в корпусе 2. При снижении давления в сети клапан 1 под действием давления пружины 3 вновь прижимается к седлу, и давление в сети стабилизируется. Во внутренние пазы колпака 4 входят уступы втулки 5, которые обеспечивают перемещение втулки 5 вдоль оси при вращении шпинделя 6. Колпак 4 ввертывается в корпус 2 с уплотняющей прокладкой 10. Винт 8 предохраняет от самоотвертывания из корпуса колпака.

|

|

|

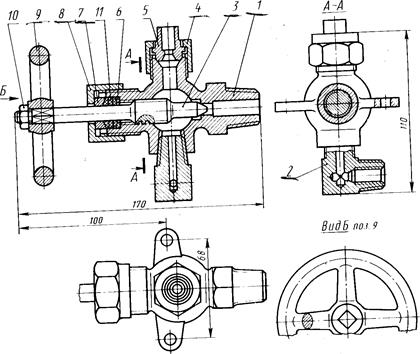

Кран угловой (рис. 9). Детали: 1— корпус КУ1У.01.00.01 (сталь 45, ГОСТ 1050—74);

Рисунок 9

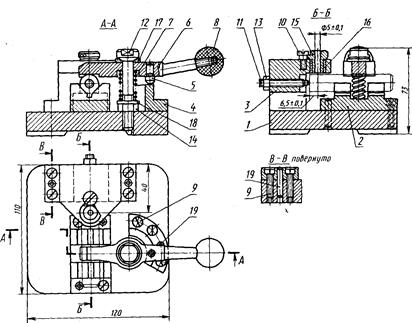

Рис. 68. Кондуктор для сверления и развертывания двух отверстий диаметром 3 мм. КРIV.01.00.00

2 - штуцер КУIV 01.00.02 (сталь 45, ГОСТ 1050—74); 3 — штуцер угловой КУ1У.01.00.03 (сталь 45, ГОСТ 1050—74); 4 — шток клапан КУ1У.01.00.04 (сталь 45, ГОСТ 1050—74); 5 — втулка КУIV.01.00.05 (сталь 45, ГОСТ 1050—74); 6 — маховик КУIV.01.00.06 (СтЗ, ГОСТ 380— 71). Стандартные изделия: 7 — винт МЗ X 10, ГОСТ 17473—72; 8 — гайка М24 Х 1,5, ГОСТ 11871—80; 9 — кольцо 012—016—25, ГОСТ 9833—73; 10 — прокладка (П10х13х2, МН3138—б2)—3 шт.; 11 — шайба 3, ГОСТ 11371—68.

Кран угловой и служит для включения от магистрали еще одного трубопровода, расположенного под прямым углом к магистрали. Два отверстия в корпусе 7, в которые ввернуты два штуцера 2, соединены между собой постоянно и через них проходит основная магистраль. Для включения дополнительного отвода необходимо маховиком 6 отвернуть шток-клапан 4, и отвод соединится с магистралью через штуцер 3. Шток-клапан перемещается вдоль своей оси по резьбе в переходной втулке 5, которая законтривается гайкой 8. Винт 7 и шайба 11 крепят маховик 6 со шток-клапаном 4. Кольцо 9 и прокладка 10служат для уплотнения деталей. На чертеже кран показан в перекрытом положении, при котором работает только основная магистраль. Кран угловой крепится на кронштейне винтами через четыре отверстия во фланце.

Кондуктор для сверления и развертывания двух отверстий диаметром 3 мм (рис. 68). Детали: 7 — корпус КР1У.01.00.01 (сталь 45, ГОСТ 1050—74); 2 — втулка КРIV.01.00.02 (сталь 20 X ВГ, ГОСТ 4543—71); 3 — втулка быстросменная КРIV.01.00.03 (сталь 9ХС, ГОСТ 5950—63); 4 — втулка КР.IV.01.00.04 (сталь У8А, ГОСТ 1435—74); 5 — толкатель КРIV.01.00.05 (сталь ГОСТ 1435—74); 6 — пружина К РIV.01.00.06 (сталь 65Г, ГОСТ 1050—74); 7—гайка КРIV.01.00.07 (сталь 45, ГОСТ 1050— 74); 8—втулка направляющая КР1У.01.00.08

(сталь 45, ГОСТ 1050—74); 9 — ручка КРIV.01.00.09 (сталь 45, ГОСТ 1050—74); 10 — пята КРIV.01.00.10 (сталь 45, ГОСТ 1050—74); 11 — стойка КРIV.01.00.11 (сталь 45, ГОСТ 1050— 74); 12 — планка КРIV.01.00.12 (сталь 45, ГОСТ 1050—74); 13 — винт КРIV.01.00.13 (сталь 45, ГОСТ 1050—74); 14 — рукоятка КРIV.01.00.14 (сталь 35Л—1, ГОСТ 977—75); 15 — стойка КРIV.01.00.15 (сталь 45, ГОСТ 1050—74). Стандартные изделия: 16 — винт (М5 Х 12, ГОСТ 9052—68) — 2 шт.; 17 — гайка (М6, ГОСТ 5915—70)—2 шт.; 18 — шайба 6, ГОСТ 11371—78; 19 — штифт 1,5Г X 10, ГОСТ 3128—70; 20 — штифт 2Г X 12, ГОСТ 3128— 70) — 2 шт.; 21 — штифт (ЗГХ14, ГОСТ 3128— 70) — 3 шт.

Деталь, которая подлежит обработке, вставляется в отверстие втулки 2, затем планка 12перекладывается в паз стойки 11 и при вращении рукоятки 14 с винтом 13 прижимает торец бурта установленной детали к базовой поверхности Г. Кондуктор устанавливают к шпинделю вертикально-сверлильного станка и через кондукторную втулку 3 последовательно сверлят два отверстия диаметром 2,95 мм, кантуя кондуктор на 180°. После сверления двух отверстий производится их развертывание для получения необходимой точности и шероховатости поверхности. Для этого снимается втулка 3 и производится развертывание двух отверстий. Для того чтобы вынуть обработанную деталь, необходимо повернуть рукоятку 14 и откинуть планку 72 со стойкой 77. Нажатием на ручку 9 выталкиватель 5 выталкивает деталь из отверстия втулки 2. Направляющая 8 регулирует величину сжатия пружины 6 для возвращения выталкивателя 5 в исходное положение, а гайка 7 фиксирует это положение направляющей 8. Штифты 19, 20 и 27 служат для соединения деталей.

Вентиль (рис. 69). Детали: 7 — корпус В0IV.01.00.01 (Бр.ОСЦ5-63, ГОСТ 613—79);

|

|

Рис. 69. Вентиль ВСНУ.01.00.00

2 — штуцер В0IV.01.00.02 (Бр.ОСЦ6-63, ГОСТ 612—79); 3 — шток-клапан В0IV.01.00.03 (сталь, ГОСТ 1050—74); 4 — втулка сальника В01У.01.00.04 (Бр. ОСЦ6-63, ГОСТ 613—79); 5 — гайка нажимная В0IV.01.00.05 (сталь 45, ГОСТ 1050—74); 6 — маховик ВОГУ.01.00.06 (АЛ9, ГОСТ 2685—75); 7 — кольцо сальника В0IV.01.00.07 (сталь 45, ГОСТ 1050—74). Стандартные изделия: 8 — гайка М8, 5, ГОСТ 5915—70; 9 — прокладка П35 ´ 45 ´ 3, МН3138—62; 10—шайба 8.01.059, ГОСТ 11371—78. Материалы: 11 — набивка ХБПД10, ГОСТ 5152—66.

Вентиль служит для регулирования пропускаемого количества жидкости или пара через трубопровод или его перекрытия. Трубопровод присоединяется к резьбовым отводам корпуса 1. Открытие вентиля и регулирование производится вручную с помощью маховика 6, насаженного на шток-клапан 3 и закрепленного гайкой 8 с шайбой 10.

Рис. 71. Приспособление для фрезерования гаек ПФIV.О1.00.00

При повороте маховика против часовой стрелки шток-клапан 3 вывертывается из штуцера 3 и поднимается. При этом зазор между клапаном и седлом увеличивается и количество пропускаемой жидкости возрастает. При повороте маховика 6 в обратную сторону клапан опускается и количество подаваемой жидкости уменьшается до полного перекрытия трубопроводов. Для того чтобы жидкость не выходила наружу, в штуцер 2 вставляется кольцо 7, набивка 11 и втулка сальника 4, которые уплотняются нажимной гайкой 5. Прокладка 9 уплотняет соединение штуцера с корпусом.

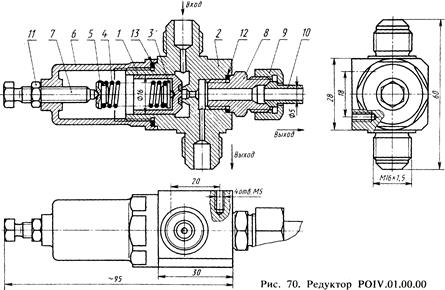

Редуктор (рис. 70). Детали 1 — клапан РОГУ.01.00.01 (сталь 45, ГОСТ 1050—74); 2—корпус Р0IV.01.00.02 (сталь 30, ГОСТ 1050—74); 3 — упор нижний Р0IV.01.00.03 (сталь 30, ГОСТ 1050—74); 4 — пружина Р0IV.01.00.04 (сталь 65Г, ГОСТ 1050—74); 5 — упор верхний Р0IV.01.00.05 (сталь 30, ГОСТ 1050—74); 6— стакан Р0IV.01.00.06 (сталь 30, ГОСТ 1050—74); 7 — винт регулировочный Р0IV.01.00.07 (сталь 45, ГОСТ 1050—74); 8 — штуцер Р0IV.01.00.08 (сталь 45, ГОСТ 1050—74); 9 — гайка накидная Р0IV.01.00.09 (сталь 30, ГОСТ 1050—74); 10 — трубка Р0IV.01.00.10 (сталь 20, ГОСТ 1050—74). Стандартные изделия: 11— гайка М12,5, ГОСТ 5916—70; 12 — прокладка (медь МЗ), ГОСТ 859—78; 13 — прокладка (медь МЗ), ГОСТ 859—78.

Редуктор предназначен для редуцирования воздуха высокого давления при входе до давления на выходе в 5—10 раз меньшего. На чертеже редуктор показан в закрытом состоянии, когда нет давления у входного канала и клапан 7 под действием пружины 4 плотно прижимается к седлу корпуса 2. При работе редуктор регулируется до получения нужного выходного давления в двух отводах. Регулировка производится винтом 7 и пружиной 4. Величина давления воздуха на выходе зависит от величины открытия клапана 1. После регулировки винт 7 законтривается гайкой 11. После сборки редуктор испытывается на герметичность посадки клапана на седло и всех соединений при максимальном давлении. Редуктор крепится к кронштейну стенда четырьмя винтами М5. При пользовании одним выходным отводом второй отвод заглушается.

Приспособление для фрезерования четырех пазов в Круглых гайках (рис. 71). Детали: 1—плита ПФIV.01.00.01 (сталь 30); 2 — направляющая ПФIV.01.00.02 (сталь 45, ГОСТ Ю50—74); 3 — ползун ПФIV.01.00.03 (сталь 45); 4 — стойка ПФIV.01.00.04 (сталь 45); 5 — оправка ПФIV.01.00.05 (сталь 45); 6 — кольцо ПФIV.01.00.0б (сталь 45, ГОСТ 1050—74); 7 — втулка ПФIV.01.00.07 (сталь У8А); 8 — эксцентрик ПФIV.01.00.08 (сталь У8А); 9 — рукоятка ПФIV.01.00.09 (сталь 45); 10 — винт М6 X 12 ПФIV.01.00.10 (сталь 30). Стандартные изделия: 11—винт (М4 Х 20, ГОСТ 1491—80) — 2 шт.; 12 — винт (М8 X 30, ГОСТ 1491—80) — 4 шт.; 13 — винт (М8 Х 35, ГОСТ 1491—80)—4 шт.; 14 — гайка М14, ГОСТ 5915—70; 15 — шпонка (10х12х16х10Х4, ГОСТ 14738—69) — 2 шт.; 16 — штифт (8Г X 35, ГОСТ 3128—70) — 2 шт.; 17 — штифт (8Г X 40, ГОСТ 3128—70) — 2 шт.; 18 — штифт (ЮГ X 40, ГОСТ 3128—70) — 2 шт.

Приспособление устанавливают на стол фрезерного станка, фиксируют шпонками 15 по пазу стола и крепят к нему за проемы плиты 1. Группу гаек собирают на оправку 5 и прижимают к ее борту кольцом 6 и гайкой 14. Собранную оправку с деталями устанавливают в приспособление под штифты 18, после чего поворотом рукоятки 9 вращают эксцентрик 8, который перемещает в направляющей 2 ползун 3 влево, до зажима оправки 5. Для снятия оправки с приспособлениям необходимо вращать эксцентрик 8рукояткой 9 в противоположную сторону, тогда ползун 3 будет перемещаться вправо и освободит оправку от зажима. Оправка 5 на одном конце имеет квадрат, с помощью которого она фиксируется в проеме ползуна в четырех положениях для фрезерования пазов в гайках. Штифты 16служат для установки стойки 4 и направляющей 2 на плите 1, а винты 12 — для их крепления. Рукоятка 9 насаживается на квадратный конец эксцентрика 8 и закрепляется винтом 10.

Клапан предохранительный (рис. 72). Детали: 1—корпус ПКIV.01.00.01 (СЧ 21—40, ГОСТ 1412—70); 2 - клапан ПКIV.01.00.02 (сталь 45, ГОСТ 1050-70); 3 — пружина ПК1У. 01.00.03 (сталь 65Г, ГОСТ 1050—74); 4 — втулка ПКIV.01.00.04 (сталь 45, ГОСТ 1050—74); 5 — колпак ПК1У.01.05 (СЧ21—40, ГОСТ 1412— 79); 6—винт ПКIV.01.00.06 (сталь 45, ГОСТ 1050—74). Стандартные изделия: 7— гайка М16, ГОСТ 5915—70; 8 — прокладка П40´55´4, МН3138—62; 9 — шайба 8, ГОСТ 11371—78.

Клапан предназначен для поддержания постоянного давления в магистрали. Клапан регулируется на необходимое давление винтом 6, который при вращении сжимает пружину 3 до нужного давления на клапан 2. При повышенном давлении в магистрали, а также и в камере корпуса 1 под клапаном клапан 2 открывается от седла и через образовавшийся зазор магистраль соединяется с атмосферой.

При снижении давления в магистрали клапан 2 под действием усилия пружины 3 вновь прижимается к отверстию корпуса и давление в магистрали стабилизируется. Втулка 4 служит для перемещения винта 6 и для соединения предохранительного клапана 5 и прокладки 8с корпусом 1. Клапан крепится к кронштейну болтами и гайками за фланцы корпуса 1.

Цилиндр гидравлический (рис. 73). Детали: 1 — корпус ЦМIV.01.00.01 (сталь 40Х, ГОСТ 4543—71); 2 — поршень ЦСIV.01.00.02 (сталь 40Х, ГОСТ 4543—71); 3 — гайка ЦСIV.01.00.03 (сталь 40Х, ГОСТ 4543—73); 4 — пружина ЦМIV.01.00.04 (проволока кл. II, ГОСТ 9389— 75); 5 — пробка ЦМIV.01.00.05 (сталь 35, ГОСТ 1050—74); 6 — штуцер ЦМIV.01.00.06; 7 - гайка прижимная ЦМIV.01.00.07 (сталь 35, ГОСТ 1050—74); 8 — ниппель ЦМ1У.01.00.08 (сталь 35, ГОСТ 1050—74); 9 — трубка ЦМIV.01.00.09 (сталь 20, ГОСТ 1050—74). Стандартные изделия: 10 — кольцо 028-036-46, ГОСТ 9833—73; 11 — кольцо 050-060-58, ГОСТ 9833— 73; 12 — кольцо СГ-40-30-5, ГОСТ 6418—67 МН180—61.

Цилиндр гидравлический одностороннего действия, малогабаритный, с фланцевым креплением используется в станочных приспособлениях в качестве силового агрегата и служит для преобразования энергии, подводимой под давлением жидкости в механическую работу исполнительных органов станка и приспособления. Цилиндр крепится к приспособлению или станку фланцем корпуса 1, через штуцер 6 соединяется с гидравлической системой, а поршень 2 резьбой М20 соединяется с тягой зажима. Под действием давления масла поршень 2 перемещается вправо и производит зажим, а в исходное положение поршень возвращается усилием предварительно сжатой пружины 4 при снятом давлении масла. Для уплотнений в соединениях поршня с цилиндром применены резиновые кольца 10, 11 и 12. Гайка 3 является упором пружины и закрывает полость цилиндра. Гайка 7, ниппель 8 и трубка 9 обеспечивают соединения маслопровода. Пробка 5 заглушает свободное отверстие в корпусе.

Вентиль двухотводный (рис. 74). Детали: 1 — корпус ВДIV.01. 00.01 (Бр.ОЦС5-5-5, ГОСТ 613—65); 2 — штуцер ВДIV.01.00.02 (Бр.СЦ5-525 ГОСТ 613—79); 3 — шток-клапан ВДIV.01.00.03 (Бр. ОСЦ5-5-5, ГОСТ 613—79); 4 — гайка накидная ВДIV.01.00.04 (сталь 20, ГОСТ 1050—74); 5- ниппель АДIV.01.00.05 (сталь 20, ГОСТ 1050— 74); 6—кольцо ВДIV.01.00.06 (Бр.ОСЦ5-5-5, ГОСТ 613—79); 7 — втулка сальника ВД1У.01.00.07 (Бр.ОСЦ5-5-5, ГОСТ 613—79); 8 — гайка нажимная ВДIV.01.00.08 (сталь 20, ГОСТ 1050—74);

9 — маховик ВДIV.01.00.09 (АЛ9, ГОСТ 2685 - 75)

Рис. 72. Клапан предохранительный ПК1У.01.00.00

Рис. 73. Цилиндр гидравлический ЦМIV.01.00.00

Стандартные изделия: 10 - гайка М8, ГОСТ 5915—70; 11 — набивка ХБПД10, ГОСТ 5152—66.

Конструкция вентиля позволяет открывать доступ жидкости из основной магистрали и направлять ее в одном или в двух направлениях, регулируя пропускаемое количество жидкости. Трубопроводы присоединяют к резьбовым отводам корпуса 1. Открытие вентиля и регулирование его производится маховиком 9, насажанным на шток-клапан 3 и закрепленным гайкой 10. При повороте маховика против часовой стрелки шток-клапан вывертывается и отходит от седла. При этом зазор между клапаном и седлом увеличивается и количество пропускаемой жидкости возрастает. Из полости корпуса жидкость распространяется в двух направлениях через отводы корпуса и далее по трубопроводам. При необходимости поток жидкости можно направить только в один отвод. В этом случае второй отвод заглушается специальной пробкой. При повороте маховика по часовой стрелке клапан ввертывается и приближается к седлу, при этом количество подаваемой жидкости уменьшается до перекрытия трубопроводов. Для уплотнения шток-клапана 3 в корпус вставляются кольцо 6, набивка 11, втулка сальника 7, которые уплотняются нажимной гайкой 8. Штуцер 2, ниппель 5 с накидной гайкой 4 служат для присоединения трубопроводов. Вентиль крепится к кронштейну своим фланцем, болтами и гайками.

Рис. 74. Вентиль двухотводный ВДIV.01.00.00

Рис. 75. Кондуктор с эксцентриковым зажимом К3IV.01.00.00

Кондуктор с эксцентриковым зажимом (рис. 75). Детали: 1 - корпус К3IV.01.700.01 (сталь 45, ГОСТ1050—74); 2 — призма К.3IV. 01 00.02 (сталь 20Х, ГОСТ 4543—71); 3 — кронштейн КЗIV.01.00.03 (сталь -20Х, ГОСТ 4543-71). 4 — эксцентрик КЗIV. 01.00.04 (сталь 20Х, ГОСТ 4543-71); 5 - штырь К3IV.01.00.05 (сталь У7А, ГОСТ 1435 —74); 6 — прихват К3IV 01 00.06 (сталь 65Г, ГОСТ 1050—74); 7 — пружина К3IV.01.07 (сталь 65Г, ГОСТ 1050-74);

8 — головка рукоятки К3IV.01.00.08 (текстолит ПТ). Стандартные изделия: 9—винт (М5 Х 20, ГОСТ 1491—80) — 9 шт.; 10—винт (М5 Х 12, ГОСТ 9052—69); 11 — винт М6 Х 40, ГОСТ 13428—68; 12—болт М8 Х 60, ГОСТ 9048—69;

13 — гайка М6, ГОСТ 5915—70; 14 — гайка М8 ГОСТ 5927—70; 15 — втулка, ГОСТ 18432- 73; 16 — втулка, ГОСТ 18433-73; 17 — шайба 8, ГОСТ 13439-68; 18 - шайба 8, ГОСТ 11371-78; 19 - штифт (51´25, ГОСТ 3128-70) - 5 шт.

Кондуктор предназначен для сверления отверстий в валиках. Конструкция кондуктора выполнена с торцовым эксцентриковым зажимом. Кондуктор состоит из корпуса 1, на котором закреплены призма 2 и кронштейн 3. В кронштейне размещаются упорный винт 11 и сменная кондукторная втулка 15 с постоянной втулкой 16 и винтом 10. Кроме того, к основанию корпуса 1 крепятся торцовый эксцентрик 4 и болт 12 в сборе с прихватом 6. Обрабатываемая деталь устанавливается в призму 2 до упорного винт 11. Зажим детали производится поворотом прихвата 6 за головку рукоятки 8. Штырь 5 при повороте скользит по закаленной рабочей поверхности торцового эксцентрика 4. При этом прихват 6 поворачивается вокруг сферической головки болта 12 на шайбе 17, зажимая установленную деталь в призме.

Разжимание детали осуществляется поворотом рукоятки прихвата, который поддерживается пружиной 7, под действием большой массы правой его части поворачивается относительно сферической головки винта и возвращается в исходное положение. Кондуктор рассчитан на обработку валиков близких типоразмеров с различными диаметрами отверстий.

Литература: [1, гл. 25, § 16—17]; [2, IV.2.—VI.3]; ГОСТы ЕСКД 2.104—68, 2.108-69: 2.301—68, 2.302—68, 2.305—68, 2.109—73.

Содержание и указания по выполнению листа. Кинематическую схему вычерчивают на листе

Таблица 24 (для листа IV—2). Варианты заданий на выполнение кинематических схем узлов металлорежущих станков

| № варианта | № рисунка | ||||||||||||||

| 1, | 16, | 31, | |||||||||||||

| 2, | 17, | 32, | |||||||||||||

| 3, | 18, | 33, | |||||||||||||

| 4, | 19, | 34, | |||||||||||||

| 5, | 20, | 35, | |||||||||||||

| 6, | 21, | 36, | |||||||||||||

| 7, | 22, | 37, | |||||||||||||

| 8, | 23, | 38, | |||||||||||||

| 9, | 24, | 39, | |||||||||||||

| 10, | 25, | 40, | |||||||||||||

| 11, | 26, | 41, | |||||||||||||

| 12, | 27, | 42, | |||||||||||||

| 13, | 28, | 43, | |||||||||||||

| 14, | 29, | 44, | |||||||||||||

| 15, | 30, | 45, | |||||||||||||

| - | - | - | |||||||||||||

Рис. 76. Образец листа IV—2

формата А4 или А3. Образец листа приведен на рис. 76. К листу прилагается перечень кинематических элементов данной схемы, который выполняется на бумаге в клетку (образец в табл. 25). Индивидуальные задания по вариантам даны в табл. 24 и на рис. 79—93. Работу выполняют карандашом. Для показа принципа действия и движения станка, машины применяют кинематические схемы. Все элементы, занятые в передаче движения, по схеме имеют условное изображение. Правила выполнения кинематических схем изложены в ГОСТ 2.703—68.

Элементы схемы изображают следующими линиями:

1) валы, оси, стержни, шатуны, кривошипы и т. п. — сплошные основные линии толщиной s(рис. 74);

2) элементы, изображенные упрощенно внешними очертаниями (зубчатые колеса, червяки, звездочки, шкивы, кулачки и т. п.),— сплошные тонкие линии толщиной s/2;

3) контур изделия, в который вписана схема, — сплошные тонкие линии толщиной s/3;

4) валы или оси, закрытые другими элементами (невидимые), — штриховые линии s/2;

Каждому кинематическому элементу присваивают порядковый номер начиная от источника движения.

Валы нумеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер проставляют на полке линии-выноски. Под полкой указывают основные характеристики и параметры кинематического элемента.

Рис. 77. Толщина линий отдельных элементов на кинематических схемах

Рис. 78. Изображение некоторых узлов на кинематических схемах

Таблица 25 (для листа IV—2). Перечень кинематических элементов (образец выполнения)

| Порядковый номер (позиционное обозначение) | Наименование | Примечание |

| Источник движения (двигатель) | Электродвигатель | |

| Соединение двух валов | Эластичное | |

| Подшипник без уточнения типа | Радиальный | |

| 4, 5, 6 | Блок из трех зубчатых колес | Соединение с валом подвижное, без вращения |

| 7, 8, 9, 10 | Зубчатые колеса (цилиндрические) | Соединение глухое |

| Тормоз | Корпусной | |

| 12, 13 | Блок из двух зубчатых колес | Соединение с валом подвижное, без вращения |

| 14, 15 | Зубчатые колеса | Соединение глухое |

| 16, 17 | Шкивы передачи клиновидным ремнем | Соединение с валом глухое |

| 18, 21 | Зубчатые колеса | Соединение глухое |

| 19, 20 | Блок из двух зубчатых колес | Соединение с валом подвижное без вращения |

| Муфта сцепления кулачковая | Односторонняя | |

| Подшипник качения | Радиальный, роликовый двойной | |

| Маховик | Соединение с валом глухое | |

| Подшипник качения | Упорный шариковый двойной | |

| Конец шпинделя | Для фрезерных работ |

На рис. 77 приводят несколько примеров узлов, применяемых в вариантах заданий листа IV—2, наиболее часто встречающихся в чертежах кинематических схем: на рис. 78, а — три шестерни, закрепленные наглухо на общей трубе, которая, в свою очередь, может перемещаться вдоль вала без вращения; на рис. 78, б — блочная, сдвоенная шестерня, изготовленная из одной заготовки, свободно сидящей на валу; на рис. 78, а — блочная шестерня, наглухо соединенная с валом; на рис. 78, г — блочная шестерня, состоящая из трех шестерен, изготовленная из одной заготовки, соединена с валом и может перемещаться вдоль вала по шлицам; на рис. 78, д — муфта, закрепленная на одном валу и сидящая на шарикоподшипнике на конце другого вала; во внутренние эвольвентные шлицы этой муфты может входить шестерня, которая тем самым сможет соединять два вала напрямую;

на рис. 78, е — удлиненная шестерня, применяемая для соединения с передвигающимися на валу шестернями.

Перед выполнением листа IV-2 рекомендуется:

Рис. 79. Кинематическая схема коробки скоростей универсально-фрезерного горизонтального станка 6М82

1) изучить по ГОСТ 2.770—68 или другой справочной литературе изображения элементов кинематических схем металлорежущих станков;

2) перечертить по своему варианту схему в произвольном масштабе на формате А4 или АЗ;

3) изучить по схеме действие данного элемента станка и поставить последовательно порядковые номера всех элементов, входящих в данную схему;

4) составить согласно образцу, приведенному в табл. 25, перечень кинематических элементов (лист 1У-2 и перечень кинематических элементов высылаются на рецензирование);

5) направление движения от электродвигателя к исполнительным звеньям станка показать штриховой тонкой линией красного цвета, снабжая эту линию периодически стрелками.

Литература: [1, гл. 26, § 1—2]; [2, Х1.1-Х1.5]; ГОСТы ЕСКД 2.701—76, 2.703—6Х 2.770—68,2.721—74.

Рис. 80. Кинематическая схема коробки скоростей радиально-сверлильного станка 257

Рис. 81. Кинематическая схема коробки скоростей поперечно-строгального станка 7В36

Рис. 82. Кинематическая схема коробки скоростей вертикально-сверлильного станка 2А150

Рис. 83. Кинематическая схема коробки скоростей карусельного станка 1508