|

Выбор электродвигателя привода конвейера.

|

|

|

|

Подбор электродвигателя произведён согласно рассчитанных в п3.1:

крутящего момента, мощности и передаточного числа привода по приведённой ниже методике [1]. Выполнен в программе: Компас-3D V6 и представлен в приложении 2.

В зависимости от выбранных параметров выполняется расчет мощности выходного звена привода:

Мощность рабочей машины:

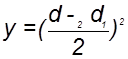

, (3.22)

, (3.22)

где T - вращающий момент тягового органа рабочей машины, Н*м

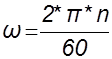

w - угловая скорость тягового органа рабочей машины, рад-1

, (3.23)

, (3.23)

п - заданная частота вращения тягового органа рабочей машины,мин-1..

Расчет КПД привода

На данном шаге выполняется расчет КПД передачи.

hобщ=h1*h2*h3*hN,, (3.24)

где h1,h2,h3,hN, - КПД отдельных ступеней привода.

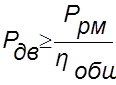

Мощность электродвигателя

, (3.25)

, (3.25)

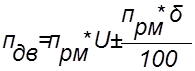

Частота вращения двигателя

, (3.26)

, (3.26)

где U - передаточное отношение привода,

d- допустимое отклонение скорости выходного вала.

3.2. Кинематический расчёт

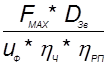

Момент статического сопротивления на валу электродвигателя в момент его пуска рассчитывается по формуле:

ТЭО=  , Н×м, (3.27)

, Н×м, (3.27)

где Fмах - максимальное тяговое усилие цепи, Н;

DЗв -делительный диаметр приводной звёздочки, мм;

uФ - фактическое передаточное число передачи;

hЧ, hрп - кпд червячного редуктора и ремённой передачи соответственно;, hЧ=0,4, hрп=0,97.

Максимальный крутящий момент на тихоходном валу редуктора и ведущих звёздочках привода:

ТБО=ТЭО*hЧ*hЦ*uФ,, Н×м (3.28)

Редуктор привода принимается при условии соответствия передаточного числа и Трасч≤Тред,,Н*м. (3.29)

Расчёты выполнены в программе Mathcad 2000 Professional и представлены в приложении 3.

3.3. Выбор муфты

[Т]≥Тред*К1*К2, (3.30)

|

|

|

где [Т]-допустимый крутящий момент муфты,;[Т]=5600 Н*м

Тред- крутящий момент на валу редуктора,;Т=2756 Н*м

К1- коэффициент ответственности передачи; К1=1,0

К2- коэффициент режима работы (равномерный); К2=1,0

Тред*К1*К2=2756, Н*м

Условие [Т]>Тред выполнено, следовательно выбранная муфта принимается окончательно.

3.4 Расчёт клиноремённой передачи.

Расчёт клиноремённой передачи произведён по методике, приведённой ниже [1].

Выбор сечения ремня

Р -Мощность двигателя.

и -Передаточное число передачи

п -Частота вращения вала двигателя.

Режим работы - лёгкий.

ПВ=25%, L = лет, К =0,9,К =0,6,

По номограмме рис. 9,4 [1,266] для заданных условий выбирается тип ремня

По таблице 9.4 [1,263] получаем характеристики ремня:

L, W, Т,А, т.

Определяем диаметры шкивов: для повышения ресурса работы передачи рекомендуется устанавливать меньший шкив с расчётным диаметром d1 >dmin;

Диаметр ведомого шкива:

d2 =d1 *u1, (3.31)

Уточняем передаточное отношение с учётом относительного

скольжения s=0,01:

uф =d2/(d1*(1-s)), (3.32)

Определяю межосевое расстояние

аmin =0.55(d1 +d2)+T0, (3.33)

аmax =d1 +d2, (3.34)

Принимается промежуточное значение аw = мм

Определяю расчётную длину ремней

, (3.35)

, (3.35)

Принимаю L мм из стандартного ряда длин.

Уточняем межосевое расстояние

, (3.36)

, (3.36)

w=0.5p (d1+d2), (3.37)

, (3.38)

, (3.38)

Для установки и замены ремней предусматриваю возможность уменьшения а на 2%, т.е. на 9 мм, а для компенсации удлинения во время эксплуатации предусматриваю возможность увеличения а на 5,5%, т.е. на 25 мм. Определяю угол обхвата ремнями ведущего шкива, ° ¢ ²

a1=180-57((d2-d1)/aw, (3.39)

Определяем коэффициенты:

угла обхвата С0 =0,92 [1,267];

режима работы Ср =1,1 [1,табл 9.7];

длины ремня СL =0,88 [1,табл9.6]

Предварительно принимается Z по данным [1, 267] СZ =0,9.

По [1, табл 9,5] нахожу номинальную мощность Р для ремня сечением:

L, d, i, n, Р.

Определяем расчётную мощность,

|

|

|

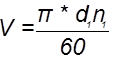

Рр =Р0*(Сv*Cl)/Cp, кВт (340)

определяем число ремней

Z¢ =Pдв/РрСz; (3.41)

Окончательно принимаем Z

Определяю натяжение каждой ветви одного ремня S,Н.

Предварительно определяю окружную скорость ремней V

, м/с (3.42)

, м/с (3.42)

По данным на [1, 267]: q =0,3

, Н (3.43)

, Н (3.43)

Определяю силу,действующую на вал

F =2S0 Zsin(a/2), Н (3.44)

3.5 Расчёт шпонок приводного вала.

Расчёт шпонок приводного вала произведён по методике, изложенной ниже [24].

Выбранную по диаметру вала шпонку проверяют на смятие:

, (3.45)

, (3.45)

где Т - передаваемый крутящий момент, Н*мм;

d - диаметр вала, мм;

lp - рабочая длина шпонки, мм;

при скруглённых концах lp=l-b

b - ширина шпонки, мм;

[s]СМ - допускаемое напряжение смятия: при стальной ступице и спокойной нагрузке [s]СМ=80÷220 МПа; при чугунной - вдвое меньше. В случае неравномерной или ударной нагрузки [s]СМ - на 25÷40% ниже.

3.6 Расчёт подшипников натяжной станции.

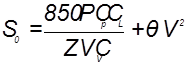

3.6.1 Расчёт реакций опор натяжного вала.

Расчётная схема вала

рис.3.3

Расчёт реакций опор по оси Х, т.к. по оси Х сил нет, то расчёт не производим.(рис.3.3)

Расчёт реакций опор по оси У¢, смещённой относительно оси У на 5,5° вверх:Sу=0

-RAY¢+Рнат+Рнат-RBY¢=0, (3.46)

Т.к. силы расположены симметрично, то реакции опор в точках А и В будут равны.

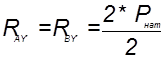

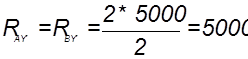

,Н (3.47)

,Н (3.47)

, Н

, Н

Расчёт реакций опор по оси Z:Sz=0

RAZ¢-РЦ-Рв-РЦ+RBZ¢=0, (3.48)

Т.к. силы расположены симметрично, то реакции опор в точках А и В будут равны.

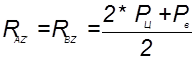

,Н (3.49)

,Н (3.49)

,Н.

,Н.

По полученным значениям построим эпюры нагружений и изгибающих моментов, рис 1.

По результатам расчётов реакций опор выполняем выбор подшипников.

3.6.2 Выбор подшипников.

Расчёт подшипников натяжной станции произведён по методике, изложенной ниже [24]. Номинальная долговечность подшипников:

, ч. (3.50)

, ч. (3.50)

где С - динамическая грузоподъёмность по каталогу;

Р - эквивалентная нагрузка;

Р - показатель степени, для шарикоподшипников р =3, для роликоподшипников р=10/3.

Для однорядных радиальных шарикоподшипников и однорядных радиально-упорных шарико- и роликоподшипников эквивалентная нагрузка

Р=(ХVFr+YFa)KsKT; при  ; (3.51)

; (3.51)

Р=VFr KsKT; при  , (3.52)

, (3.52)

Эквивалентная нагрузка для однорядных и двухрядных подшипников с короткими цилиндрическими роликами (без бортов на наружном или внутреннем кольце)

|

|

|

Р=VFr KsKT,

где V - коэффициент вращения; при вращении внутреннего кольца V=1; при вращении наружного кольца V=1.2;

X - коэффициент радиальной нагрузки;

Y - коэффициент осевой нагрузки;

KT - температурный коэффициент;

Ks - коэффициент перегрузки;

Fr - радиальная нагрузка на подшипник.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Кохан Л.С., и др. Механическое оборудование заводов цветной металлургии: Ч.2 Механическое оборудование цехов для производства цветных металлов. - М.: Металлургия, 1988.328с.

2. Кравчик А.Э., Шлаф М.М. и др., Асинхронные двигатели серии 4А: Справочник - М.: Энергоиздат, 1982. 504 с.

3. Басов А.И., Ельцов Ф.П. Справочник механика заводов цветной

металлургии. - М.: Металлургия, 1981.525 с.

4. Лихачев В.Л. Электродвигатели асинхронные. - М.: СОЛОН-Р, 2002.304 с.

5. Ножненко А.В., Данилов Л.И. и др. Выбор и эксплуатация редукторов на металлургических предприятиях: Справочное издание.- М.: Металлургия, 1983.126 с.

6. Поляков В.С., Барбаш И.Д., и др.. Справочник по муфтам 2-е изд., перераб. и доп. - Л.: Машиностроение, 1979. 224 с.

7. Чернавский С.А. и др. Проектирование механических передач: Учебно-справочное пособие по курсовому проектированию механических передач.-М.: Машиностроение, 1984.562 с.

Гроссман Л.П. Технико-экономическое обоснование проектных решений: Методические указания по дипломному проектированию. - Екатеринбург: ГОУ УГТУ-УПИ, 2002. 21 с.

|

|

|