|

Дефекты и мероприятия по их устранению

|

|

|

|

Содержание

Введение.............................................................................................................................2

1 Марка стали, химический состав..............................................................................3

2 Вид неразъемного соединения..................................................................................3

3 Оценка свариваемости.................................................................................................5

4 Выбор режима сварки...................................................................................................6

4.1 Расчет режимов механизированной сварки плавящимся электродом в среде углекислого газа...................................................................................6

5 Дефекты и мероприятия по их устранению.........................................................10

Список использованной литературы.........................................................................13

Введение

В данной РГР рассматривается рама геофизической лебедки с помощью которой выполняют спускные и подъемные работы при исследовании нефтяных скважин.

Технические характеристики:

Максимальный диаметр кабеля лебедки - 12 мм.

Наибольшая вместимость барабана лебедки - 5000 м.

Максимальное тяговое усилие кабеля - 60 кН.

Максимальная мощность устанавливаемых потребителей - 5 кВт.

Напряжение бортовой сети:

- постоянное 24В

- переменное 50 Гц 220 В

Источник питания напряжением 220 В - внешний источник, бензиновый генератор.

Габаритные размеры: длинна - 9000 мм.

ширина - 2500 мм.

высота - 4000 мм.

Масса не более - 15000 кг.

Рисунок 1- Рама лебедки

Марка стали, химический состав

Для данной рамы была выбрана сталь марки Ст3сп.

Химический состав Ст3сп:

| Марка стали | С | Si | Mn | Cr | Ni | As | Cu | S | P |

| Не более | |||||||||

| Ст3сп | 0,14- 0,22 | 0,12-0,30 | 0,40-0,65 | 0,30 | 0,30 | 0,08 | 0,30 | 0,05 | 0,04 |

Ст3сп имеет следующие преимущества: высокие механические характеристики и меньшее содержание серы, что повышает надёжность изделия и уменьшает вероятность образования горячих трещин, также обладает хорошими технологическими свойствами.

|

|

|

1. Температура ковки ˚С: начала 1280; конца 750. Охлаждение после деформации на воздухе.

2. Обрабатываемость резанием – в горячекатаном состоянии при HB 126-131 и σВ =370-460МПа

3. К отпускной хрупкости не склонна, нефлокеночувствительна.

Вид неразъемного соединения

При анализе на технологичность конструкции узла с неразъемными соединениями следует рассмотреть следующие основные вопросы, такие как количество входящих в узел деталей и технологических разъемов для выполнения неразъемных соединений; использование листового, сортового и фасонного проката; наличие и характер концентраторов напряжений в изделии и др.

Общие принципы создания технологичных конструкций требуют экономически рационального уменьшения количества входящих в изделие деталей с целью уменьшения количества неразъемных соединений, что при модернизации сварного узла требует изменения конструкции и, во многих случаях, технологии изготовления комплектующих деталей.

Обоснованное назначение технологических разъемов и конструкции неразъемных соединений во многих случаях позволяет упростить сборочно-сварочные приспособления, снизить требования к точности собираемых деталей, отказаться от применения сложных систем слежения или копирования при сварке.

Доступ к местам сварки и неразрушающего контроля осуществляется без затруднения.

Тавровые швы для данной конструкции являются самым рациональным вариантом при сварке, так как обеспечивают необходимые требования.

Вид сварного соединения представлен на рисунке 2.1 (Т3 по ГОСТ 14771)

Рис. 2.1‒Соединение тавровое

Оценка свариваемости

Под свариваемостью понимается свойство металла или сочетания металлов к образованию при данной конструкции и технологии бездефектных соединений, удовлетворяющих эксплуатационным требованиям. Кроме свойств основного материала, свариваемость определяется способом и режимом сварки, составом и свойствами присадочного материала, покрытия электродов или защитной атмосферы, конструктивными особенностями изделия. По этим признакам принято различать несколько качественных степеней свариваемости: хорошая, удовлетворительная, ограниченная и плохая.

|

|

|

Данная низкоуглеродистая сталь 3 имеет хорошую свариваемость. При сварке главных конструкций швы не допускается: наличие трещин, прожогов, неполного проплавление корня шва, пор, подрезов.

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом и режимом сварки. Сварное соединение должно быть стойким против перехода в хрупкое состояние. Во всех случаях технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надёжности и долговечности конструкции.

Основным фактором, определяющим конечную структуру металла после сварки на отдельных участках зоны термического влияния является термический цикл, которому подвергается металл на этом участке при сварке. Решающим фактором термического цикла сварки является максимальная температура, достигаемая металлом в рассматриваемом объекте, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяется способом и режимом сварки, составом и толщиной основного металла.

Выбор режимов сварки

Под режимом обработки понимают значения регулируемых параметров процесса. Вид и количество параметров определяются конкретным способом обработки. Выбор режимов обработки проводится по литературным источникам и нормативной документации базового предприятия.

На базовом предприятии сварка швов выполняется ручной дуговой сваркой. В таблице 4.1. – 4.2. приведены режимы сварки механизированной сварки плавящимся электродом в среде углекислого газа.

Т а б л и ц а 4.1 Режимы механизированной сварки плавящимся электродом в среде углекислого газа Ст3сп.

|

|

|

| δ, мм | dэл, мм | Iсв, А | Напряжение, В | Vсв, м/ч | Vпр, м/ч |

| 0,8 | 320…400 | 27…28 | 14…16 | 12…18 |

4.1 Расчет режимов механизированной сварки плавящимся электродом в среде углекислого газа

В основу выбора диаметра электродной проволоки положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке.

Диаметр электродной проволоки выбираем по таблице 4.2

Т а б л и ц а 4.2 – Зависимость диаметра электрода от толщины свариваемой детали.

| Толщина листа, мм | ||

Диаметр электродной проволоки

| 0,8…1,2 | 1,2…1,4 |

При толщине листа 4 мм диаметр электродной проволоки  = 0,8 мм

= 0,8 мм

Расчет сварочного тока при сварке проволокой сплошного сечения производится по формуле:

А, (4.1)

А, (4.1)

где а - плотность тока в электродной проволоке, А/мм2 (при сварке в СО2 , а=110-130 А/мм2 );  - диаметр электродной проволоки, мм.

- диаметр электродной проволоки, мм.

Полуавтоматический способ сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по таблице 4.3 в зависимости от напряжения и расхода углекислого газа от силы сварочного тока.

Т а б л и ц а 4.3 – Режимы сварки в углекислом газе

| Катет шва, мм | Диаметр проволоки, мм. | Режим сварки | Вылет электрода, мм | Производитель ность, г/с | ||

| Сила тока, А | Напряжение на дуге, В | Расход газа, л/мин | ||||

| 1,5…2 | 0.8…1.2 | 27…28 | 14…20 | 18…20 | 1.36 | |

| 1.2…1,4 | 27…29 | 18…20 | 1.44 |

Скорость подачи электродной проволоки, рассчитывается по формуле

(4.2)

(4.2)

где  - коэффициент расплавления проволоки, г/А*ч;

- коэффициент расплавления проволоки, г/А*ч;  - диаметр электродной проволоки, мм; ρ – плотность металла электрода, г/см3 (для стали = 7,8 г/см3).

- диаметр электродной проволоки, мм; ρ – плотность металла электрода, г/см3 (для стали = 7,8 г/см3).

Значение  рассчитывается по формуле

рассчитывается по формуле

г/А*ч.

г/А*ч.

см/ч

см/ч

Скорость сварки рассчитывается по формуле

, (4.3)

, (4.3)

где  – коэффициент наплавки, г/А·ч,

– коэффициент наплавки, г/А·ч,

, (4.4)

, (4.4)

где  - коэффициент потерь металла на угар и разбрызгивание.

- коэффициент потерь металла на угар и разбрызгивание.

При сварке в СО2  =0,07 - 0,15;

=0,07 - 0,15;  – площадь поперечного сечения шва, см2 .

– площадь поперечного сечения шва, см2 .

г/А·ч;

г/А·ч;

см/ч≈9,84м/ч

см/ч≈9,84м/ч

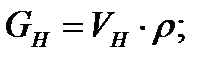

Масса наплавленного металла при сварке рассчитывается по формуле

(4.5)

(4.5)

Время горения дуги определяется по формуле

|

|

|

(4.6)

(4.6)

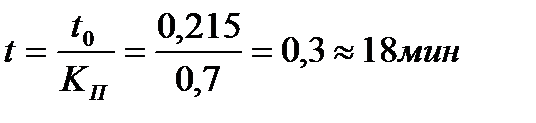

Полное время сварки рассчитывается по формуле

(4.7)

(4.7)

где t0 – время горения дуги, ч;

КП – коэффициент использования сварочного поста, (КП = 0,6-0,7).

Расход электродной проволоки рассчитывается по формуле

, (4.8)

, (4.8)

где GH – масса наплавленного металла, г;

ψ – коэффициент потерь, (ψ = 0,1 - 0,15).

=1990*(1+0,1)=2189г. (4.9)

=1990*(1+0,1)=2189г. (4.9)

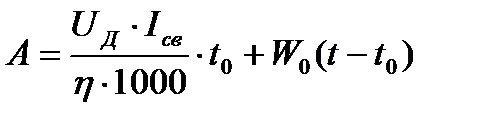

Расход электроэнергии определяется по формуле

, (4.10)

, (4.10)

где η – КПД источника питания сварочной дуги, при постоянном токе

η = 0,6 - 0,7. На постоянном токе W0=0,8 – 1,2 кВт.

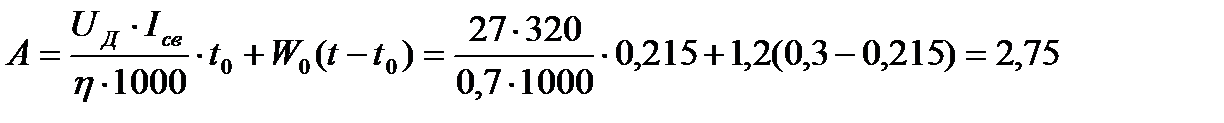

Т.к. ток постоянный, то выбираем соответствующие значения

кВтч (4.11)

кВтч (4.11)

Получаем параметры режима сварки в среде углекислого газа:

- диаметр проволоки 0,8 мм;

- диапазон сварочного тока: 320 - 380 А;

- напряжение дуги 27-28 В;

- скорость подачи электродной проволоки: 220 м/ч

- скорость сварки: 14-15 м/ч;

- расход газа 14-20 л/мин;

- вылет электрода 18-20 мм.

Дефекты и мероприятия по их устранению

Наиболее вероятными дефектами швов, выполненных в углекислом газе, являются горячие (кристаллизационные) трещины, поры и крупные неметаллические включения.

Горячие (кристаллизационные) трещины. При сварке в среде углекислого газа горячие трещины наиболее часто наблюдаются в нижних слоях многопроходных швов, выполненных в глубоких и узких разделках на стали с содержанием углерода более 0,27- 0,30%. В последующих слоях, а также при наплавке на ровную поверхность такие трещины, как правило, не образуются. Технологические способы предупреждения трещин должны сводиться к уменьшению доли основного металла и получению более благоприятной формы шва. К этим способам относятся сварка с пониженной скоростью, сварка на прямой полярности, сварка по вложенной в разделку шва малоуглеродистой проволоке, манипулирование горелкой и снижение сварочного тока.

Пористость сварных швов. При использовании электродной проволоки и углекислого газа требуемого состава наиболее возможными причинами образования пор в шве могут являться:

а) попадание воздуха в зону сварки, вследствие недостаточного расхода углекислого газа, большого расстояния от сопла горелки до изделия, засорения горелки брызгами, чрезмерно большого угла наклона горелки, подсоса воздуха через неплотности в горелке и гибком шланге, чрезмерно высокого напряжения на дуге, сдувания углекислого газа ветром, утечки газа через неплотности в соединениях, выгорания изолирующей шайбы горелки, вызывающего неравномерный поток газа и чрезмерного износа мундштука, допускающего выход дуги из потока защитного газа;

б) попадание воды или ее паров в зону сварки вследствие выработки осушителя, неплотности системы охлаждения горелки и других причин;

|

|

|

в) наличие на свариваемых кромках основного металла или на поверхности электродной проволоки грязи, масла, ржавчины или смазки (остающейся после протяжки проволоки).

Для предупреждения появления пор в швах, связанных с попаданием воздуха в зону сварки, необходимо не превышать расстояние от сопла горелки до материала более 30 мм, а угол наклона горелки - более 30°. Расход углекислого газа при полуавтоматической сварке горелкой с диаметром газового сопла 20 мм должен составлять 800-1500 л/час. При сварке первых слоев глубоких разделок расход газа можно снизить до 800 л/час, а при сварке верхних слоев, наоборот, увеличить до 1200-1500 л/час. Перед началом сварки необходимо обдуть свариваемое место газом, а после окончания сварки выдержать защиту жидкой ванночки углекислым газом до полной ее кристаллизации. При сварке на ветру или на сквозняке место сварки должно быть защищено ширмами, препятствующими сдуванию углекислого газа.

Неметаллические включения. При взаимодействии углекислого газа с переплавляемым дугой металлом образуются окислы (шлаки), которые в некоторых случаях могут образовать крупные неметаллические включения в металле шва. Такие включения могут образоваться при многопроходной сварке в зоне сплавления с основным металлом и между слоями, с поверхности которых не удалялся шлак. Это, однако, не указывает на

необходимость обязательного удаления шлака после наложения каждого шва. При многопроходной полуавтоматической сварке без зачистки каждого шва после его наложения, можно получить сварное соединение, не имеющее крупных неметаллических включений при следующих условиях:

а) при наплавке каждый последующий шов должен перекрывать предыдущий не менее чем на 1/3 ширины;

б) периодически после наложения 3-4 слоев удалять шлак. Последнее вызвано тем, что с увеличением количества слоев увеличивается и количество образующегося на поверхности швов шлака.

Ударная вязкость зоны сплавления, а также механические свойства многопроходных швов, выполненных при соблюдении указанных условий, практически не отличаются от свойства швов, с которых после наложения каждого слоя удалялся шлак (табл. ниже).

Ударная вязкость сварного соединения, выполненного без междуслойной зачистки швов от шлака (сталь Ст3; проволока Св.-10ГС):

Таким образом, сварка в углекислом газе позволяет значительно снизить объем работы на зачистку швов от шлака, необходимую при ручной сварке, и в некоторых случаях при сварке под флюсом (многослойные швы при глубокой разделке).

Список использованной литературы

1. Технологичность конструкции изделия. Справочник / Под ред. Ю.Д.Амирова. - М.: Машиностроение, 1986. - 368 с.

2. Акулов, А.И. Технология и оборудование сварки плавлением и термической резки. – М.: Машиностроение, 2003. – 560 с.

3. Сварочные материалы для дуговой сварки: Справочное пособие в 2 т. Т.1. Защитные газы и сварочные флюсы. / Под ред. Н.Н. Потапова. - М.: Машиностроение, 1989. - 544 с.

4. ГОСТ 14771-76. Сварка, пайка и термическая резка металлов.

|

|

|