|

Аппараты для очистки газов

|

|

|

|

АППАРАТЫ ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ

Разделение суспензий является одной из основных операций в технологии неорганических веществ, особенно в технологии солей. Эта операция может выступать как подготовительная, промежуточная и заключительная стадия производств, характеризующихся различной мощностью и степенью автоматизации.

Движущей силой процессов разделения суспензии могут быть гравитационное поле земного шара, перепад давлений и центробежная сила. В зависимости от использования указанных потенциалов и конструкций аппараты для разделения подразделяют на отстойники, фильтры, центрифуги и гидроциклоны.

Процесс фильтрования складывается из нескольких отдельных операций: собственно фильтрование, промывка осадка, его обезвоживание и удаление с фильтровальной перегородки. На протекание этих процессов решающее влияние оказывают физико-химические свойства веществ и их суспензий (концентрация, дисперсность осадка и его сжимаемость, адгезионные свойства и т. д.).

Ввиду разнообразия технологических условий и физико-химических свойств суспензий разработаны аппараты различных конструкций, приспособленные проводить процессы разделения суспензий и промывку осадков в оптимальных режимах;

ОТСТОЙНИКИ

Процесс отстаивания используют для отделения жидкой фазы суспензий от твердой (в процессах очистки рассолов и сточных вод, водоподготовки И т. п.) либо для повышения концентрации твердой фазы (обычно проводят перед подачей суспензий на фильтры или центрифуги). В последнем случае отстойники называют сгустителями.

Принцип работы отстойников основан на использовании энергии гравитационного поля земного шара.

|

|

|

Скорость v oc осаждения (или всплывания) твердых частиц в жидкости может быть рассчитана, исходя из закона Стокса, по формуле:

v oc =  . (1)

. (1)

Здесь dч - диаметр частиц, g-ускорение силы тяжести;  - плотность вещества частиц твердой фазы;

- плотность вещества частиц твердой фазы;  - плотность жидкости;

- плотность жидкости;  - вязкость жидкости.

- вязкость жидкости.

Как видно из этой формулы, чтобы ускорить процесс осаждения, нужно уменьшить вязкость жидкости (например, путем ее нагревания) и увеличить размер частиц твердой фазы.

Отстаивание при высоких температурах проводят обычно в тех случаях, когда необходимость нагрева раствора связана с потребностями основных технологических стадий процесса. Например, очищенный раствор хлорида натрия, подаваемый на электролиз, должен иметь температуру 800С, поэтому на стадии очистки рассола от солей кальция и магния в отстойниках поддерживают оптимальную температуру 500с.

Увеличить размер частиц дисперсной фазы можно, создавая специальные условия кристаллизации. Однако во многих случаях их размеры, обусловленные природой кристаллизующегося вещества, остаются весьма малыми (1-10 мкм). Такие частицы оседают очень медленно (менее 0,1 м/ч), и получается довольно устойчивая суспензия. Причиной такой устойчивости является гидратация (сольватация) поверхности взве-шенных частиц, которая препятствует их слипанию и рекристаллизации. Ускорить оседание частиц можно за счет добавления в суспензию коагулянтов (флокулянтов), которые вызывают образование хлопьевидной структуры твердой фазы. Образовавшиеся хлопья оседают со значительно большей скоростью (до 5-7 м/ч).

Однако присутствие коагулянтов допускается, если осадок не является целевым продуктом. В качестве коагулянтов используют хлориды и сульфаты алюминия и железа, крахмал, муку и полиакриламид (0,1-0,3 % от массы шлама).

Формула (1) исходит из допущения, что оседающая частица имеет форму шара и дви-жется свободно в ламинарном режиме (Re <2). В случае переходного режима (Re = 2  500) и заметного отклонения формы частиц от шарообразной в уравнение Стокса вводят различные поправки. Однако учитывая, что отстойник проектируется в расчете на осаждение самых мелких частиц, находящихся в суспензии, а также, что кри-терий Рейнольдса Re при оседании даже крупных кристаллов (

500) и заметного отклонения формы частиц от шарообразной в уравнение Стокса вводят различные поправки. Однако учитывая, что отстойник проектируется в расчете на осаждение самых мелких частиц, находящихся в суспензии, а также, что кри-терий Рейнольдса Re при оседании даже крупных кристаллов ( 200 мкм) часто не превышает 5, формулу (1) можно использовать для расчета отстойников крупно- и сред-нетоннажных производств технологии неорганических веществ.

200 мкм) часто не превышает 5, формулу (1) можно использовать для расчета отстойников крупно- и сред-нетоннажных производств технологии неорганических веществ.

|

|

|

Вместо диаметра частиц в формулу подставляют их приведенный размер, опреде-ленный с помощью седиментационного или ситового анализа. В последнем случае рассчитанное значение v oc следует умножить на коэффициент формы

v/ oc =  v oc Для частиц круглой формы (например, NаНСОз) принимают

v oc Для частиц круглой формы (например, NаНСОз) принимают  = 0,77, для некру-глых частиц (NaCI, NаNОз, MgS04· 6Н2О) -

= 0,77, для некру-глых частиц (NaCI, NаNОз, MgS04· 6Н2О) -  = 0,66, для продолговатых (MgS04

= 0,66, для продолговатых (MgS04  7Н2О) -

7Н2О) -  = 0,58, для пластинчатых [АI (ОН) з] -

= 0,58, для пластинчатых [АI (ОН) з] -  = 0,43. Если же размер частиц взят из данных седиментационного анализа, то

= 0,43. Если же размер частиц взят из данных седиментационного анализа, то  =1.

=1.

На практике процесс отстаивания суспензии всегда протекает в режиме стесненного осаждения. Скорость стесненного осаждения можно рассчитать по эмпирической формуле:

v oc= v/ oc

, (3) где

, (3) где  - объемная доля жидкой фазы.

- объемная доля жидкой фазы.

= V ж/(V ж + V т ) = Х/(Х +

= V ж/(V ж + V т ) = Х/(Х +  ж/

ж/  т), (4)

т), (4)

V ж, V т, - соответственно объемы жидкой и твердой фазы; Х - массовое отношение жидкой и твердой фазы.

Уравнение (3) справедливо при  > 0,7, что установлено практикой технологии неорганических веществ. Обычно суспензии крупнокристаллических веществ сгущают перед подачей на фильтрование до значения отношения Ж/Т = 1,5

> 0,7, что установлено практикой технологии неорганических веществ. Обычно суспензии крупнокристаллических веществ сгущают перед подачей на фильтрование до значения отношения Ж/Т = 1,5  2, а суспензии высокодисперсных веществ (например, ВаСОз или BaS04) - до Ж/Т = 3, обеспечивающих возможность ее перекачивания на следующие технологические стадии. Сгущать высокодисперсные (тонкие) суспензии до более низких значений Ж/Т нежелательно ввиду возможного образования тиксотропной системы.

2, а суспензии высокодисперсных веществ (например, ВаСОз или BaS04) - до Ж/Т = 3, обеспечивающих возможность ее перекачивания на следующие технологические стадии. Сгущать высокодисперсные (тонкие) суспензии до более низких значений Ж/Т нежелательно ввиду возможного образования тиксотропной системы.

Определив скорость стесненного осаждения частиц, рассчитывают площадь отстой-ника:

F = G осв /  , (5) где Оосв - масса осветленной жидкости, кг.

, (5) где Оосв - масса осветленной жидкости, кг.

Для обеспечения надежности работы отстойника значение площади поверхности, рассчитанное по формуле (5), в случае цeнтрального ввода суспензий рекомендуется увеличить на 30-35% из-за возможности вихреобразования, условности выбора коэффициента  и т. д.

и т. д.

|

|

|

Скорость оседания хлопьевидного осадка невозможно рассчитать на основании уравнений (1-3). В данном случае необходимо иметь экспериментальные данные о скорости движения границы осветленного слоя.

Если преобразовать уравнение (5), получим:

V осв = Fv ст

Отсюда видно, что объемная производительность отстойника V осв(/м3/с) зависит от его площади и скорости оседания частиц и не зависит от высоты. Поэтому высоту отстойника принимают конструктивно, исходя из технологических соображений.

По способу ввода суспензии отстойники можно подразделить на аппараты с центральным и периферийным вводом. При центральном вводе суспензии в зоне ввода наблюдается турбулизация жидкости, что уменьшает полезную площадь отстойника. При периферийном вводе, благодаря большой площади кольцевого сечения, скорость исте-чения суспензии из-под кольцевой перегородки очень мала, и оседающие частицы не испытывают возмущения потока.

В табл. 1 приведены основные размеры наиболее часто используемых типовых отстойников.

Табл.1

Основные размеры отстойников непрерывного действия (ГОСТ 10876 - 75)

| Диаметр, м | Глубина, м | Площадь осаждения, м2 | Продолжительность одного оборота вала, мин | Мощность электродвигателя, кВт |

| 2,5 4,0 6,0 9,0 12,0 15,0 18,0 | 1,5 2,5 2,5 3,0 3,0 3,0 3,6 | 2,0 3,0 4,0 5,0 6,0 7,0 8,0 | 0,81 1,1 2,2 3,0 3,0 4,0 4,0 |

Отстойник с периферийным вводом суспензии (Рис.1) работает следующим обра-

Рис. 1. Отстойник с периферийным вводом суспензии:

1- кольцевой желоб; 2 - кольцевая перегородка; 3 - корпус; 4 - гребковая ферма; 5-устройство для уплотнения шлама; 6 - разгрузочный штуцер; 7 - сливная труба; 8-кольцевой резервуар.

Рис. 1. Отстойник с периферийным вводом суспензии:

1- кольцевой желоб; 2 - кольцевая перегородка; 3 - корпус; 4 - гребковая ферма; 5-устройство для уплотнения шлама; 6 - разгрузочный штуцер; 7 - сливная труба; 8-кольцевой резервуар.

| зом. Смесь сырого рассола с реактивами вводится в карман кольцевого желоба 1 и благодаря его уклону растекается по нему, пере-ливаясь через борта в коль-цевое пространство, обра-зованное корпусом отстой-ника 3 и кольцевой пере-городкой 2. Кольцевое про-странство служит одновре-менно реактором, в кото-ром образуется твердая фаза. Осевший шлам отгре-бается гребковой фермой 4, делающей один оборот за 12 мин., к центру и непре-рывно отводится через нижние штуцеры 6. Осветленный рассол через центральный открытый кольцевой резервуар и присоединенную к нему трубу 7. |

|

|

|

При переработке больших объемов жидкостей может возникнуть необходимость установки нескольких отстойников большого диаметра, что приведет к резкому уве-личению капитальных затрат. С целью сокращения последних используют многоярусные отстойники. Наиболее совершенными являются отстойники сбалансированного типа, например четырехкамерный отстойник, применяемый в производстве глинозема для отделения алюминатного раствора от «красного шлама».

Рис. 2. Четырехкамерный отстойник: 1- диафрагма; 2 - гребки; 3 - переточный стакан; 4 - распределительная коробка; 5 - кольцевой желоб; 6 - сливная коробка; 7 - сливной штуцер; 8 - сливные трубы; 9 - конус нижней камеры; 10 - разгрузочный штуцер.

Рис. 2. Четырехкамерный отстойник: 1- диафрагма; 2 - гребки; 3 - переточный стакан; 4 - распределительная коробка; 5 - кольцевой желоб; 6 - сливная коробка; 7 - сливной штуцер; 8 - сливные трубы; 9 - конус нижней камеры; 10 - разгрузочный штуцер.

| Отстойник (рис. 2.) представляет собой цилиндрическую емкость диаметром 20 м и высотой 10,5 м, поделенный диафрагмами 1 на четыре камеры, которые сообщаются между собой через переточные стаканы 3. Осевший шлам сдвигается гребками 2 к центру и по переточным стаканам поступает с каждого яруса в корпус 9 ниж-ней камеры, откуда непрерывно удаляется через штуцер 10 с помощью насоса. Камеры отстойника работают параллельно. Для распределения суспензии между камерами служит распределительная коробка 4. По периферии отстойника установлены четыре сливные коробки 6. Слив из верхней каме-ры поступает в сливную коробку через кольцевой желоб 5, из остальных же камер - по сливным трубам 8. В верхней своей час-ти сливные трубы снабжены телеско-пическими устройствами, позволяющими поднимать или опускать уровень слива в той или иной камере и тем самым регулиро- |

вать в ней уровень границы осветленного слоя. Осветленный раствор удаляется из сливной коробки через штуцер 7.

Общая площадь поверхности осаждения четырехъярусного отстойника составляет 1256 м2

Независимая параллельная работа камер возможна благодаря разнице плотностей осветленного раствора и сгущенной суспензии, а также наличию гидрозатвора, который образуют переточные стаканы, опущенные в слой сгущенной суспензии.

Для сгущения быстроразделяющихся суспензий применяют обычно отстойники, имеющие угол при вершине конического днища 1200. Они также снабжены тихоходными мешалками.

К достоинствам отстойников относят низкие энергетические затраты на разделение суспензий, простоту устройства, а следовательно, высокую надежность в работе и простоту ремонта и изготовления. Отстойники имеют большую производительность и могут разделять суспензии с высокими значениями отношений объема жидкости к объему твердой фазы.

|

|

|

Недостатками отстойников являются низкая степень разделения и большие габариты.

Фильтры - устройства, в которых разделение жидкостного или газового потока и твердых примесей осуществляется путем пропускания сквозь пористую перегородку.

В технологии неорганических веществ применяют фильтры различных конструкций; барабанные, дисковые, ленточные и карусельные вакуум-фильтры, листовые, фильтр-прессы рамные и автоматические типа ФПАКМ, нутч-фильтры. Такое разнообразие конструкций объясняется существенным различием свойств суспензии и разным назначением процесса фильтрования.

Фильтровальные перегородки являются основным элементом фильтров. От пра-вильного их выбора во многом зависят производительность фильтров, чистота фильтрата, срок службы перегородки, а следовательно, и экономичность процесса фильтрования. Они должны отвечать следующим требованиям: быть устойчивыми к воздействию среды, иметь достаточную механическую прочность и теплостойкость, хорошо задерживать твердые частицы, иметь низкое гидравлическое сопротивление и малую адгезию к осадку.

В качестве фильтровальных перегородок обычно используют различные ткани. Они отличаются способом переплетения нитей, степенью их кручения и толщиной, числом нитей основы и утка на единицу длины и т. д. Эти характеристики определяют свойства ткани применительно к процессу фильтрования.

Наиболее широкое применение нашли хлопчатобумажные ткани (бязь, миткаль, диагональ, бельтинг). Их используют для разделения нейтральных суспензий при температуре до 1000С. В кислой и щелочной среде они довольно быстро разрушаются.

Кроме хлопчатобумажных применяют также шерстяные, стеклянные, перхлорви-ниловые (хлориновые), полиамидные, лавсановые и другие ткани.

Шерстяные ткани изготавливают в основном из овечьей шерсти в виде сукна и байки. Они гораздо устойчивее хлопчатобумажных тканей к действию кислых растворов и менее стойки к действию щелочей. Шерстяные ткани уступают хлопчатобумажным по задерживающей способности, но превосходят по упругости. Перхлорвиниловые и лавсановые ткани устойчивы к действию кислот, щелочей и окислителей, не набухают в воде. Полиамидные ткани устойчивы к действию щелочей даже при 1000С. Стеклянные ткани отличаются высокой устойчивостью в кислых растворах, большой прочностью при растяжении, но плохой сопротивляемостью истиранию.

Кроме указанных материалов в качестве фильтрующих перегородок могут исполь-зоваться металлические ткани, сетки, а также пористые плиты из керамики, стекла, графита.

Из-за разнообразия видов фильтровальных перегородок, конструкций фильтров и свойств суспензий выбор фильтровальной перегородки весьма сложен. Предварительный выбор ткани производят при лабораторных испытаниях. При этом необходимо уяснить назначение фильтрования (получение осадков или фильтрата), знать размер и форму частиц, свойства суспензии (рН, температуру, агрегацию частиц и т. д.) и тип фильтра. Конструкция фильтра определяет следующие характеристики ткани: прочность на растяжение, устойчивость при изгибании и к истиранию, способность принимать форму опорной перегородки и уплотняющие свойства. Окончательный выбор фильтровальной ткани производят при полузаводских испытаниях.

Конструкции фильтров

Барабанные вакуум-фильтры нашли наиболее широкое применение (в особенности с наружной фильтрующей поверхностью). Достоинством их является непрерывность действия и возможность промывки осадка на фильтре. К недостаткам можно отнести относительную сложность конструкции, невозможность произвольно менять в широких пределах продолжительность отдельных операции в цикле. Поэтому следует поддерживать постоянными свойства суспензии. Данные фильтры не пригодны для фильтрования полидисперсных суспензий.

Барабанные вакуум-фильтры согласно ГОСТ 5448-79Е маркируют следующим образом. Например, БОК 1-1; БЛУ 5,6-1,8; БТР 30-3-4; БОУ 40-3-4. Первая буква означает, что фильтр барабанный. Вторая указывает на назначение фильтра: О - общего назначения, Л - для легкофильтрующихся суспензий, Т - для труднофильтрующихся суспензии. Третья буква означает исполнение фильтра по материалу деталей, соприкасающихся с обра-батываемым продуктом: К - из коррозионно-стойкой стали, У - из углеродистой стали, Р - с гуммированными деталями, П - с деталями из пластмассы. Первая цифра после букв - площадь поверхности фильтрования (м2), вторая - диаметр барабана (м), третья - модификация.

Фильтр имеет полый барабан с перфорированной боковой поверхностью, внутренняя сторона которого разделена ячейками на прямоугольные участки. Барабан покрывают сначала металлической сеткой, а затем фильтровальной тканью. Он вращается на полом валу, один конец которого соединен с приводом, а другой примыкает к распредели-тельному устройству, которое служит для последовательного соединения каждой ячейки с источниками вакуума и сжатого воздуха. Это позволяет чередовать операции фильтрования, промывки, обезвоживания, удаления осадка, регенерации ткани.

С целью уплотнения осадка после первого обезвоживания и промывки фильтры снабжают уплотняющими валиками или специальными устройствами. Это предотвра-щает растрескивание осадка и способствует более полному удалению жидкости из него.

Для эффективной работы фильтра важное значение имеет способ удаления осадка с поверхности ткани. Наиболее распространенным является удаление с помощью ножа (широкой металлической полосы), установленного наклонно вдоль образующей барабана на некотором расстоянии от его поверхности. Его наклон и расстояние можно изменять специальным устройством. Этот способ позволяет удалять осадки толщиной не менее 8  10 мм.

10 мм.

Удалить осадок можно также с помощью валика, изготовленного из материала, к которому прилипает осадок. Валик вращается в направлении, противоположном вращению барабана, и снимает с ткани осадок, который затем удаляется с валика ножом.

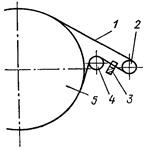

Рис. 3. Схема снятия осадка шнурами: 1- шнур; 2 – натяжной ролик; 3 – направляющая гребенка; 4 направляющий ролик; 5 – барабан.

Рис. 3. Схема снятия осадка шнурами: 1- шнур; 2 – натяжной ролик; 3 – направляющая гребенка; 4 направляющий ролик; 5 – барабан.

| Липкие осадки толщиной 2  4 мм хорошо снимаются шнурами (рис. 3). Бесконечные шнуры 1 натянуты параллельно друг другу на расстоянии 6 4 мм хорошо снимаются шнурами (рис. 3). Бесконечные шнуры 1 натянуты параллельно друг другу на расстоянии 6  25 мм. Они движутся по замкнутому контуру, огибая барабан 5, натяжной 2 и направляющий 4 ролики. При этом шнуры отделяются от ткани вместе с осадком, который затем отрывается от них при огибании натяжного ролика. Сохранение нужного расстояния между шнурами обеспечивается направляющей гребенкой 3. Таким образом удаляют, например, осадки Mg(OH)2 и СаСОз.

Вакуум-фильтры общего назначения в соответствии с ГОСТ 5748-79Е могут иметь площадь фильтрования от 0,25 до 100 м2. Угловую скорость вращения барабана можно регулировать от 0,011 до 0,21 рад/с (0,1-2 об/мин). Их используют для фильтрования суспензий Аl (ОН)3, BaS04, карбонатов кальция, магния, бария и других. Фильтры типа БЛ 25 мм. Они движутся по замкнутому контуру, огибая барабан 5, натяжной 2 и направляющий 4 ролики. При этом шнуры отделяются от ткани вместе с осадком, который затем отрывается от них при огибании натяжного ролика. Сохранение нужного расстояния между шнурами обеспечивается направляющей гребенкой 3. Таким образом удаляют, например, осадки Mg(OH)2 и СаСОз.

Вакуум-фильтры общего назначения в соответствии с ГОСТ 5748-79Е могут иметь площадь фильтрования от 0,25 до 100 м2. Угловую скорость вращения барабана можно регулировать от 0,011 до 0,21 рад/с (0,1-2 об/мин). Их используют для фильтрования суспензий Аl (ОН)3, BaS04, карбонатов кальция, магния, бария и других. Фильтры типа БЛ

|

применяют, например, для выделения галитовых хвостов в калийной промышленности; фильтры типа БТ - в производстве диоксида титана.

Кроме фильтров с наружной фильтрующей поверхностью промышленность выпускает также вакуум-фильтры с внутренней фильтрующей поверхностью следующих типоразмеров: ВУ 10-2,5, ВУ 25-2,5 и ВК 25-2,5.

В обозначении типоразмера первая буква означает, что фильтр с внутренней фильтрующей поверхностью, вторая указывает на материал фильтра; цифра после букв - площадь фильтрующей поверхности (м2); далее - диаметр барабана (м).

Ленточные вакуум-фильтры (ОСТ 26-01-1269-75) имеют площадь фильтрования от 1,0 до 20 м2. Схематическое их устройство показано на рис.4. Опорная тканерезиновая бесконечная лента 2 огибает два вращающихся барабана 1, один из которых является приводным а другой - натяжным. Верхняя ветвь ленты скользит по горизонтальному столу 3 с продольными прорезями, которые соединяют область фильтрования перегородки с вакуум-камерами 4, расположенными под столом.

Рабочая поверхность ленты рифленая. Поперечные рифления сообщаются с продоль-ным углублением на середине ленты. Через сквозные отверстия углубление сообщается с отверстиями в столе и соответственно с вакуум-камерами. Благодаря рифлениям подфиль-тровальной тканью образуется свободное пространство. Ткань по краям прикреплена к ленте резиновым шнуром, заложенным в продольный паз, и покрывает всю ее рабочую поверхность. Края резиновой ленты мягкие и на верхнем горизонтальном участке отгибаются специальными направляющими кверху, в результате чего лента принимает

Рис.4. Ленточный вакуум-фильтр: 1 - барабан; 2 - лента; 3 -стол; 4 – вакуум-камеры; 5 - завесы; 6 – промывочное устройство; 7 - лоток; 8 - поддон; 9 – разбрызгивающее устройство; 10 – нож.

Рис.4. Ленточный вакуум-фильтр: 1 - барабан; 2 - лента; 3 -стол; 4 – вакуум-камеры; 5 - завесы; 6 – промывочное устройство; 7 - лоток; 8 - поддон; 9 – разбрызгивающее устройство; 10 – нож.

|

форму желоба. Нижняя часть ее опирается на ролики или свободно провисает.

Суспензия поступает на фильтр из лотка 7. Осадок удаляется с фильтра либо ножом, либо под действием силы тяжести либо отдув кой воздухом. После отделения осадка ткань промывается из специальных разбрызгивающих устройств 9. Зоны фильтрования 1, промывки 11 и просушки 111 разграничены завесами 5 из мягкой резины или ткани в несколько слоев. Эластичные края завесы скользят по осадку, не снимая его, но предотвращая смешение жидкостей над ним. Завесы устанавливают над перегородками между вакуум-камерами. Протяженность отдельных рабочих зон можно регулировать за счет перемещения вдоль фильтра завес 5 и промывного устройства б.

Ленточные вакуум-фильтры предназначены для фильтрования полидисперсных сус-пензий. Оседание в первую очередь крупных частиц уменьшает закупоривание пор ткани мелкими кристаллами. Достоинствами ленточных фильтров являются простота устройства и регулирования продолжительности отдельных операций фильтрования, а также возможность организации многоступенчатой промывки осадка. Недостаток заключается в малой площади фильтрования и нечетком разграничении зоны фильтрования и промывки, что приводит к некоторому разбавлению фильтрата. Используют ленточные вакуум-фильтры в производствах борной и экстракционной фосфорной кислот, хлорида калия.

В обозначении типоразмера, например Лсх I0-I,4K, буква Л означает ленточный, сх - со сходящей лентой, О - с отдувкой осадка; цифры после букв - соответственно площадь поверхности фильтрования (м2) и ширина ленты (м). Последняя буква указывает на исполнение по материалу.

Карусельный вакуум-фильтр. Фильтры К-100-15К и К-50-11,5К применяют в производстве экстракционной фосфорной кислоты. Они состоят из горизонтальной вращающейся рамы кольцевой формы, опирающейся на ролики, которые катятся по круговым рельсам. На раме установлено 24 опрокидывающихся фильтровальных лотка (нутчи), в которые уложены перфорированные опорные перегородки, покрытые филь-тровальной тканью. Вакуумная полость лотков соединена гибкими шлангами с распре-делительной головкой, аналогичной применяемой в барабанных вакуум-фильтрах.

При вращении рамы каждый лоток последовательно проходит зоны фильтрования, двух (или более) промывок ocaдкa, разгрузки и регенерации ткани после фильтрования и каждои промывки осадок обезвоживается путем просасывания через него воздуха.

В зоне выгрузки лоток автоматически опрокидывается, и осадок под действием соб-ственной тяжести и сжатого воздуха сбрасывается в бункер. После этого ткань промыва-ется струями воды, направленными вверх, а затем просушивается просасываемым возду-хом. К моменту заливки суспензии лоток возвращается в исходное положение.

Благодаря наличию в карусельном фильтре изолированных друг от друга лотков можно получить концентрированный не разбавленный промывной жидкостью фильтрат и проводить многоступенчатую противоточную промывку осадка минимальным количеством воды. Кроме того, карусельные вакуум-фильтры отличает высокая производи-тельность и длительный срок службы ткани.

Недостатком являются большие габаритные размеры (19,1  17,7

17,7  4,9 м) и масса, приходящаяся на единицу фильтрующей поверхности (933 кг /м2).

4,9 м) и масса, приходящаяся на единицу фильтрующей поверхности (933 кг /м2).

Общая площадь фильтрующей поверхности карусельного фильтра К-100-15К составляет 105 м2, площадь зоны активного фильтрования - 80 м2 Наружный диаметр поверхности фильтрования равен 15 м, а длина лотка - 3,3 м. Основные детали фильтра изготовлены1 из стали 0Х23Н28М3Д3Т.

| Дисковый вакуум-фильтр (ГОСТ 5747-80Е) (рис.5) состоит из горизонтального вращающегося вала, на который насажены диски 1. Диски погружены в корыто, со-стоящее из секции 3, причем каждый диск погружен в отдельную секцию. Диски раз-делены на двенадцать секторов с перфо-рированными стенками, обтянутыми тканью. Каждый сектор посредством от-дельного канала, проходящего внутри вала, соединен с распределительным устройством 5, аналогичным применяемому в барабанном вакуум-фильтре. В зоне съема осадка внутрь сектора из ресивера 6 через распределительное устройство подается сжатый воздух, способствующий отделе-нию осадка от ткани и съему его ножами 2. |

Ножи установлены с обеих сторон дисков. Снятый с ткани осадок проваливается между секциями 3 корыта в бункер под фильтром.

Суспензия на фильтры подается через коллектор 4. Постоянный уровень суспензии в фильтре поддерживается при помощи переливных трубок. На фильтрах, имеющих более 4-6 дисков, распределительные устройства устанавливают на обоих концах вала.

Дисковые вакуум-фильтры (например, ДК 9-1,8-2; ДУ 68-2,5-2) имеют следующее условное обозначение типоразмера. Первая буква означает дисковый, вторая - исполнение по материалу; цифра после букв - площадь фильтрования (м2), следующая - диаметр диска (м), третья цифра - модификация.

Дисковые фильтры изготавливают с площадью фильтрования от 0,3 до 250 м2 и количеством дисков до 14. Они предназначены для разделения суспензий с частицами примерно одинаковой дисперсности. Осадок, образующийся на фильтре, при просушке не должен растрескиваться.

К достоинствам дисковьrх фильтров следует отнести компактность конструкции и малую массу на единицу фильтрующей поверхности (200--:300 кг/м2). Недостатком является то, что при промывке осадка фильтрат разбавляется.

Фильтр-прессы относят к аппаратам периодического действия. Они предназначены для фильтрования суспензий с высокодисперсной твердой фазой. Фильтр-прессы бывают рамные с площадью фильтрования от 2,5 до 140 м2, автоматические камерные (ФПАКМ) с площадью фильтрования от 2,0 до 50 м2.

Основные детали рамных фильтр-прессов могут быть изготовлены из углеродистой и коррозионностойкой стали, дерева и стеклопластика. Использование двух последних материалов значительно облегчает конструкцию. Из стеклопластика на основе фурилово-фенолоформальдегидной смолы со стекловолокнистым и графитовым наполнителями изготавливают рамы и плиты фильтр-прессов, устойчивые в кислых и щелочных средах средних концентраций при 100-1200С.

Фильтр-прессы ФПАКМ (ГОСТ 19756-74) предназначены для фильтрования под из-быточным давлением высокодисперсных труднофильтрующихся жидкотекучих суспен-зий, которые можно транспортировать по трубопроводам диаметром 25 мм. Они могут работать при отношении Ж/Т = 2  10 и температуре до 800С. Эти фильтры используют, например, для фильтрования растворов хлорида бария и суспензии сульфата бария.

10 и температуре до 800С. Эти фильтры используют, например, для фильтрования растворов хлорида бария и суспензии сульфата бария.

Цикл работы фильтр-пресса ФПАКМ состоит из следующих операций: сжатие плит, подача суспензий, фильтрование, промывка осадка, его обезвоживание, раздвигание плит и разгрузка осадка с одновременным промыванием ткани. Обезвоживание осадка можно производить либо путем уплотнения твердой фазы диафрагмой, либо продувкой воздухом. Разгрузка осадка происходит на обе стороны фильтра.

Управление фильтр-прессом полностью автоматизировано. Система автоматики обеспечивает работу в автоматическом и полуавтоматическом режимах. Она предусматривает возможность сблокированной работы фильтр-пресса и технологических приводов-насосов для подачи суспензий и промывной жидкости. Рабочее давление в камере фильтр-пресса составляет от 1,2 до 1,5 МПа.

Типоразмер фильтр-пресса (например, ФПАКМ5У или 1ФПАКМ25Н) обозначают следующим образом: ФПАКМ- изготовлен с диафрагмами, ФПАКМ без диафрагм, продувка осадка воздухом; цифра между буквами - площадь фильтрования (м2); последняя буква - исполнение по материалу (У - Ст3, Н - сталь 12X18H9T, Т - титан ВТ1-0 и т. п.).

Достоинствами фильтров ФПАКМ являются развитая поверхность фильтрования, отнесенная к единице площади, занимаемой фильтром, возможность при помощи диафрагмы регулировать влажность осадка, а также полная автоматизация управления. Осадок получается с меньшей влажностью, чем на фильтрах других типов. Недостаток - сложность конструкции, а следовательно, низкая вероятность безотказной работы и сложность ремонта.

Листовые фильтры предназначены для фильтрования суспензий через ткань или сетку с использованием в ряде случаев вспомогательного фильтрующего вещества (ВФВ).

В обозначении типоразмера листового фильтра (например, ЛГв20У, ЛВАжI25К) буква Л означает листовой, Г - горизонтальный, В - вертикальный, А _ автоматизированный, в - с вибросбросом осадка, г - гидростатический; ж - с гидросмывом осадка; цифра после букв - площадь поверхности фильтрования (м2); буквы У, Р, К после цифры -исполнение фильтра по материалу.

Применение ВФВ рекомендуется в тех случаях, когда существует опасность закупоривания фильтровальной перегородки высокодисперсными частицами суспензии и сложность ее регенерации. Размеры частиц суспензий, фильтруемых по этому методу, обычно не более 5 мкм, а массовая их доля в растворе менее 0,5 %.

В качестве ВФВ могут быть использованы диатомит, перлит, древесная мука, асбест, целлюлоза, уголь и другие материалы. Диатомит (инфузорная земля или кизельгур) представляет собой окаменевшие остатки микроскопических морских растений. Перлит - минерал вулканического происхождения, называемый иначе природным стеклом. Он также как и диатомит, состоит в основном из кремнезема. При использовании ВФВ следует учитывать их стоимость. Например, целлюлоза в 2-3 раза, асбест - в 10  30 раз дороже, чем диатомит или перлит.

30 раз дороже, чем диатомит или перлит.

Сущность фильтрования с использованием ВФВ заключается в том, что суспензию пропускают через слой вспомогательного фильтрующего вещества, предварительно «нафильтрованного» на сетку или ткань.

Процесс фильтрования с использованием ВФВ может идти по двум механизмам:

1) частицы, размеры которых меньше, чем поры слоя ВФВ, задерживаются в глубине слоя в результате сужения пор от поверхности к глубине, а также вследствие осаждения их в изгибах пор;

2) главную роль в процессе играют поверхностные явления взаимодействия фаз.

Процесс протекает наиболее эффективно, если частицы суспензии и ВФВ имеют противоположные заряды, при этом может происходить адсорбция частиц на стенках капилляров, а также их коагуляция.

В случае преимущественного действия второго механизма эффективность удаления высокодисперсных примесей зависит от концентрации электролита в суспензии, диэлектрических свойств раствора, природы примесей и вспомогательного вещества.

В производстве глинозема для фильтрования алюминатного раствора с использованием ВФВ применяют вертикальные листовые автоматизированные фильтры с гидросмывом осадка ЛВАж125К, в качестве ВФВ используют крафт-целлюлозу.

| Принципиальная схема вертикального листового фильтра показана на рис. 6. Он состоит из цилиндрической обечайки 1 с коническим днищем, прямоугольных фильтровальных элементов 2, опирающихся на планку 3 и коллектор 5, съемной крышки 4. Суспензия нагнетается внутрь фильтра насосом по штуцеру 7, а фильтрат вытекает из штyцepa 8. Осадок смывается с фильтровальных элементов водой и удаляется через штуцер 6. Фильтрующий элемент пред-ставляет собой раму прямоугольной формы, в которую вставлены дренажная и фильтрующая сетки, создающие полость, сообщающуюся со штуцером отвода фильтрата. Цикл работы фильтра состоит из следующих операций. Сначала фильтр заполняют суспензией целлюлозы (3-3,5 г/л), приготовленной в растворе алюмината натрия, и фильтруют ее. При этом на сетке образуется намывной слой толщиной 2-4 мм. Затем производят операцию фильтрования с получением чистого раствора - до повышения избыточного давления в фильтре 0,2 МПа (2 атм). После этого фильтруемая суспензия спускается в соответствующий сборник, а осадок и намывной слои с поверхности листов смываются водой в сборник шлама. В производстве серной кислоты для очистки рас-плавленной серы используют горизонтальные листовые фильтры, например ЛГв20У. Они состоят из набора филь-тровальных листов, соединенных с коллекторной трубой отвода фильтрата, которая проходит через неподвижно закрепленную на раме эллиптическую крышку. Горизонтальный цилиндрический корпус перемещается на катках по рельсам рамы. Корпус, крышка и запорная арматура фильтра снабжены паровыми рубашками. Филь- трование серы производят через намывной слой из дитомита. Процесс прекращается при достижении макси- |

мального давления. Намывной слой и осадок с фильтрующей перегородки снимаются вибрацией фильтровальных листов, а со дна удаляются неподвижно закрепленными скребками при откатывании корпуса. Управление работой фильтра осуществляется дистанционно с пульта.

Наиболее простыми по конструкции и компактными являются фильтры Лг40 и Лг70 с площадью фильтрования соответственно 40 и 70 м2. Их называют чаще мешочными. Они предназначены для осветления растворов, содержащих небольшое количество твер-дых частиц, и применяются обычно для контрольного фильтрования, т. е. для повторного фильтрования после фильтр-прессов, вакуумфильтров или сгустителей. Процесс филь-трования в мешочном фильтре проводят под гидростатическим давлением слоя суспензии (4-7 м).

| Мешочный фильтр состоит из плотно за-крытого корпуса прямоугольного сечения с разме-щенными в нем фильтровальными элементами. Основной деталью фильтровального элемента является каркас (рис. 7), состоящий из планок 1, соединенных между собой и прикрепленных к трубе 2 с отверстиями, по которой отводится фильтрат. Внутри каркаса натянуты цепочки 3. Этот каркас помещен в мешок из фильтровальной ткани и вставлен в корпус фильтра, в котором размещено более 40 фильтровальных элементов. При работе фильтра суспензия, поступающая в пространство между мешками, образует осадок на их наружной поверхности, а фильтрат отводится по трубе 2 в коллектор. Мешочные фильтры, |

как и листовые, являются аппаратами периодического действия. Удаление осадка с фильтровальных элементов можно проводить либо обратной подачей фильтрата, либо вручную, вынимая из корпуса фильтровальные элементы и смывая осадок стру

|

|

|