|

Возможные решения по управлению монтажными операциями

|

|

|

|

| Обозначение составляющих | Обозначение структурных элементов |

| Команды R 1 | Речевые r 111, r 112, …, r 11 … Звуковые r 121, … Световые r 131, … Знаковые r 141, … Цифровые r 151, … |

| Средства R 2 | С использованием: радио r 211, r 212, …, r 21… телевидения r 221 Дистанционные пульты управления r 231, … |

С учетом ограничений на составляющие (О, М, П и У) организационно-технологическая структура метода монтажа в развернутом виде может быть представлена так:

ММ = {Х1 (при х11 - х15), Х2 (при x21 ¸ x23),

Х3 (при х31 - х35);

Х4 (при х41 - х43), Yi [при Y 1 = (y 11... y 15...) ¸ Y 5 (y 51 - y 52…)], Z (при z 111 - z 14...);

Z 2 (при z 211 - z 24...), Z 3 (при z 311 - z 33...);

Z 4 (при z 411 - z 44...), Z 5 (при z 511 - z 53...);

R 1 (при r 111 - r 15…), R 2 (при r 211 - r 23...)}. (10)

Эта структура в общем виде раскрывает любые методы монтажа, применяемые в практике ведения монтажных работ, и те, которые будут появляться по мере развития строительного производства. В таком представлении каждый метод монтажа строительных конструкций может характеризоваться однозначно и может быть обозначен буквами или цифрами.

ТЕХНОЛОГИЧЕСКАЯ МОДЕЛЬ РАЗРАБОТКИ ВАРИАНТОВ МЕТОДОВ МОНТАЖА

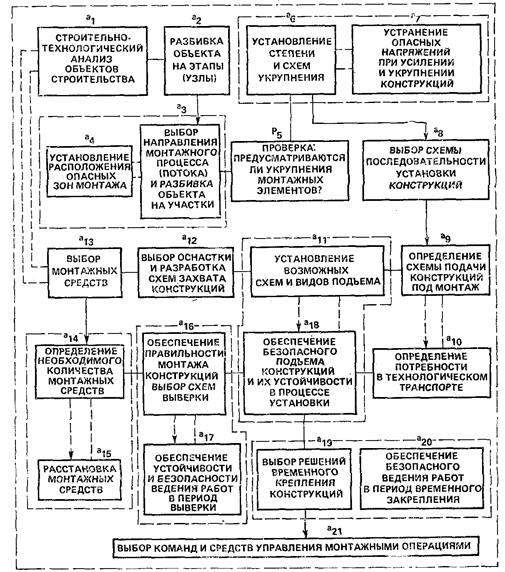

Рис. 1. Схема последовательности разработки вариантов методов монтажа

6. Формирование методов монтажа строительных конструкций заключается в поиске и выборе составляющих формулы 10, которые отвечают исходным данным. Так как процесс формирования и выбора составляющих взаимоувязан и практически неотделим друг от друга, проектировать этот этап желательно в соответствии с рекомендациями последовательности разработки вариантов методов монтажа, приведенных на рис. 1.

Особое внимание при формировании методов монтажа должно быть обращено на применение принципов индустриализации, к которым относятся:

|

|

|

использование элементов, конструкций и узлов полной заводской готовности;

внедрение комплексной механизации - производство технологически связанных между собой монтажных операций (основных и вспомогательных) с помощью комплекта машин и средств малой механизации, увязанных между собой по технологическому назначению, техническому уровню и производительности;

использование передового опыта и научной организации труда - совершенствование выполнения монтажных приемов и операций с учетом внедрения наиболее удобных инструментов и приспособлений;

организация поточности производства - расчленение монтажного процесса на составляющие и распределение их между исполнителями при обязательном соблюдении производственного ритма и максимального совмещения работ во времени.

С целью обеспечения безопасности производства монтажных работ должны быть предусмотрены технологические и общеплощадочные мероприятия.

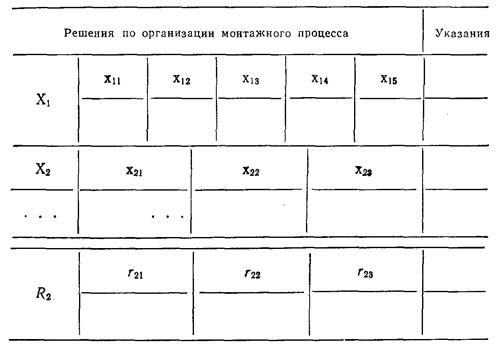

Для удобства выполнения проектных работ, связанных с формированием вариантных решений, могут быть рекомендованы соответствующие таблицы - формы, раскрывающие возможные решения всех составляющих методов монтажа и технологического процесса в целом (табл. 6). Эти формы могут выполняться в виде предписаний или проектных разработок. В первом случае в ячейках формы опытным проектировщиком или руководителем проекта отмечаются в виде условно принятых обозначений возможные варианты, которые после принятия окончательного решения подробно разрабатываются в соответствующих проектных документах. Во втором случае в ячейках формы сразу вычерчиваются необходимые схемы или указывается на их наличие в нормативно-справочных и проектных материалах.

Такой подход нормализует не только структуру и содержание метода монтажа, но и его технологию, делает ее всесторонне полной и раскрывает максимально возможные условия использования всего монтажного арсенала для решения поставленной задачи; кроме того, создаются условия для раскрытия многовариантных ответов с указанием рациональности каждого решения. Для этого каждое решение должно иметь информацию на сколько и в каких единицах измерения одно из них будет более эффективным по сравнению с другим. Ответы в ячейках формы могут проставляться по соответствующему ранжиру, зависящему, например, от трудоемкости, себестоимости или других показателей.

|

|

|

Таблица 6

Макет формы вариантных решений метода монтажа строительных конструкций

7. Под объектом монтажа понимают здание или сооружение со всеми относящимися к нему постройками, галереями, эстакадами и специальным технологическим оборудованием. Строительно-технологический анализ выполняется для того, чтобы установить влияние конструктивных особенностей объекта на метод монтажа. Для этого объект разделяют на составные элементы и части по фронту работ и выявляют однотипные элементы, участки, части здания или целые сооружения, для возведения которых приемлемы одни и те же методы монтажа, а также может быть установлена технологическая последовательность их выполнения.

Строительно-технологическими характеристиками, влияющими на метод монтажа, являются:

строительные габариты объекта w и размеры территории F т, на которой он размещен, м;

масса монтируемых элементов и конструкций G, т;

высота подъема или глубина опускания груза Н, м;

глубина подачи конструкций L, м;

общее количество монтируемых элементов и их распределение по высотным и весовым характеристикам тnq, шт.;

объемы строительно-монтажных работ V, влияющих на монтаж конструкций;

насыщенность объекта технологическим оборудованием, системой коммуникаций, средствами автоматики N и т.п., которые могут располагаться на отдельных площадках, непосредственно в зданиях, где они монтируются на специальных монолитных фундаментах или постаментах, этажерках, встроенных в здание или вынесенных за его пределы.

Из перечисленных характеристик анализируются только те, которые в каждом конкретном случае являются определяющими для выполнения технологического процесса, связанного с монтажом строительных конструкций.

|

|

|

Анализ объектов строительства обычно заканчивается сравнением установленных значений с требованиями, предъявляемыми монтажной технологичностью и распределением объемов монтажных работ. Первую задачу решают, как правило, на стадиях архитектурно-строительного и конструктивного проектирования, но могут решать и при технологическом проектировании, когда устанавливаются пределы укрупнения монтируемых элементов. Это связано с тем, что технологичность конструкций влияет на методы монтажа возводимого объекта и требует ее учета при формировании и разработке соответствующих вариантов.

8. Распределение объемов монтажных работ производится в зависимости от территориальных и пространственных возможностей объекта и строительной площадки, на которой он размещен, эти возможности характеризуют фронт работ по монтажу строительных конструкций - очереди, этапы, узлы, участки, захватки, ярусы, зоны и т.п. Для установления размеров этих составляющих разрабатываются рекомендации и формулы, учитывающие технологические особенности и конструктивные характеристики объектов строительства, местные условия, требования поточности.

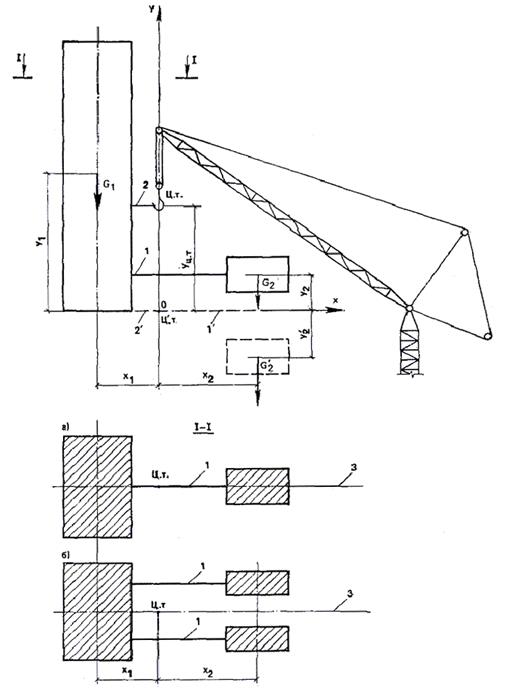

Для распределения монтажных элементов по массе и высоте строят графики, отражающие изменения этих характеристик по данному объекту. Так, график, приведенный на рис. 2, а, характеризует распределение монтажных элементов только по массе. Он показывает, как в зависимости от категории груза Gi изменяются общая масса и количество элементов. График на рис. 2, б иллюстрирует распределение монтажных элементов по высотным характеристикам Н i. Он отражает изменение общей массы и количества элементов в зависимости от высоты подъема. Распределение монтажных характеристик для основных строительных конструкций объекта может быть выполнено на графике в виде сетки координат (рис. 2, в), и этот график может быть дополнен данными изменения глубины подачи.

Приведенные графики позволяют установить диапазоны изменения характеристик отдельных элементов и конструкций, а также их количество и общую массу, выявить пределы, ограничивающие нерациональные области этих изменений в соответствии с рекомендациями, предъявленными к монтажной технологичности, выполнить распределение объемов работ по соответствующим уровням. Данные распределения монтажных элементов по массе заносят в матрицу (табл. 7).

|

|

|

Рис. 2. Графики распределения характеристик монтажных элементов

а - по массе G м; б - по высоте Н м; в - основных строительных конструкций; 1 - 8 нумерация (наименование) монтажных элементов в соответствии со спецификацией; F 1, F 3 - кривые, характеризующие распределение общей монтажной массы монтируемых элементов по массе и высоте подъема; F 2, F 4 - кривые, характеризующие распределение общего количества монтируемых элементов по массе и высоте подъема; ·-·-· - граница максимальной высоты подъема

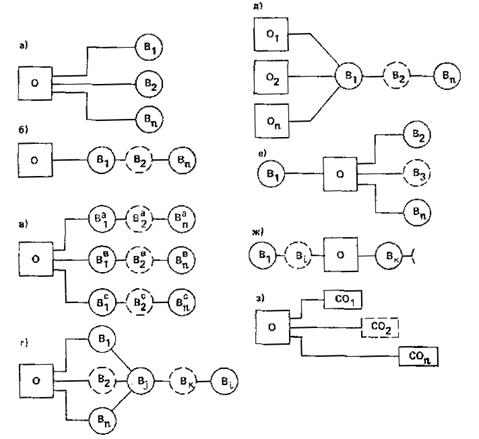

9. Выбор монтажных средств предусматривает подбор и расстановку такой строительной техники, которая обеспечивала бы наиболее рациональные, удобные и безопасные методы монтажа строительных конструкций для конкретных производственных условий. Выбор осуществляют по техническим параметрам монтажных средств, которые должны удовлетворять условиям, полученным в результате выполненного анализа строительно-технологических характеристик возводимого объекта или его части (узла, участка, захватки) в зависимости от распределения монтажных элементов по высоте и массе. Для этого по монтажным характеристикам объекта вначале определяют необходимые параметры, которыми должны обладать монтажные средства (например, для кранов - табл. 8), а затем по ним, используя номограммы, графики или таблицы технических монтажных средств, подбирают тип и марку различных вариантов конкурентоспособных машин и механизмов. Параллельно с этим устанавливают схемы работы машин и механизмов. Наиболее распространенными являются схемы комплексной механизации; характерные виды некоторых из них приведены на рис. 3.

Таблица 7. Данные распределения монтажных элементов по массе

| Высота подъема, м | Группы по массе, т | Распределение общего количества монтажных элементов по высоте подъема, шт. | ||||

| до 2 | св. 2 до 5 | св. 5 до 10 | св. 10 до 15 | св. 15 до 20 | ||

| До 6 | ||||||

| Св. 6 до 9 | ||||||

| » 9» 12 | - | |||||

| » 12» 15 | - | |||||

| » 15» 18 | - | - | - | |||

| Итого |

В каждой схеме работы выделяют ведущую машину (одну или несколько), которая определяет, как правило, темп выполнения работ, и вспомогательные (комплектующие), обеспечивающие непрерывность ее работы. В качестве ведущей машины, чаще всего в массовом промышленном и гражданском строительстве, применяют различные типы кранов. Комплектующими могут быть краны (обычно меньшей грузоподъемности), обеспечивающие фронт работ для ведущей машины, и транспортные средства, обслуживающие их.

|

|

|

Требуемое количество кранов (комплектов) вычисляют по формуле

К = РКс/ПэТз, (11)

где Р - объем работ по монтажу строительных конструкций, т (м3); Кс - коэффициент, учитывающий возможное совмещение работы кранов во времени. Принимается при двух кранах - 1,25; трех - 1,3; четырех - 1,35; Пэ - средняя эксплуатационная производительность крана (комплекта кранов) в смену, т (м3); Т3 - заданный или директивный срок монтажа, смены.

Рис. 3. Характерные виды схем комплексной механизации

а - основное (ведущее) монтажное средство О и несколько параллельно работающих вспомогательных (комплектующих) монтажных средств В; б - то же, последовательно, в - ж - то же, комбинированно; з - основное монтажное средство с комплектом сменного рабочего оборудования СО

Если в этой формуле общие нормативные затраты времени кранов на монтаж конструкций Р/Пэ выразить через Тн, то получим

К = Тн/ТзКс. (12)

При необходимости монтажа конструкций несколькими типами кранов количество кранов каждого типа определяют по формуле

К i = КТн i /Тн, (13)

где Тн i - принятые затраты времени для каждого типа монтажных средств в комплекте.

При выборе монтажных средств намечают возможный вариант комплексной механизации, ведущий монтажный кран, схему его проходок и стоянок, способы установки конструкций с каждой стоянки, размещение вспомогательных монтажных и транспортных средств.

Таблица 8. Грузовысотные зоны, обслуживаемые стреловыми кранами различных типоразмеров

| Масса элемента, т | Грузоподъемность крана, т, при высоте верха элемента в проектном положении, м | |||||||

| до 0,5 (L ³ 7,5 м) св. 5 до 10 (L стр ³ 12,5 м) | ||||||||

| А | Г | П | СШ | А | Г | П | СШ | |

| 0,1 - 3 | 6,3 | 6,3 | 6,3 | 6,3 | ||||

| Св. 3 до 6,3 | 6,3 | 6,3 | 6,3 | |||||

| 7,6 - 10 | ||||||||

| Св. 10 до 16 | 16 п, р, о | |||||||

| » 16» 25 | - | - | ||||||

| » 25» 40 | - | 30 п. р. о | - | 30 п. р. о | ||||

| » 40» 63 | - | 50 п. р | 2×40 | - | 2×30 п, р, о | 2×40; 50 п, р | ||

| » 63» 100 | - | 2×40 п, р; | - | 2×63; 100 | - | 2×40 п, р; | - | 2×63 |

| » 100» 160 | - | 2×63 п; 160 | - | 2×100; 250 | - | 2×63 п; 160 | - | 2×100; 250 |

| » 160» 200 | - | 2×100; 160 п | - | - | 2×100; 160 п | - | ||

| » 200» 300 | - | 2×100 п | - | 2×250 | - | 2×100 п; | - | 2×250; 500 |

| 2×160; 250 п | 2×160; 250 п | |||||||

| » 300» 400 | - | 2×160 п | - | - | 2×160 п | - | ||

| Св. 400 | Краны грузоподъемностью 250 - 1000 т и специальные грузоподъемные средства |

Продолжение табл. 8

| Масса элемента, т | Грузоподъемность крана, т, при высоте верха элемента в проектном положении, м | |||||||

| св. 10 до 15 (L стр ³ 17,5 м) | св. 15 до 20 (L стр ³ 22,5 м) | |||||||

| А | Г | П | СШ | А | Г | П | СШ | |

| 0,1 - 3 | 6,3 | |||||||

| Св. 3 до 6,3 | 2×16 | |||||||

| 7,6 - 10 | 2×16 | 16 р | 2×16 | 16 р, о | ||||

| Св. 10 до 16 | 2×16 | 25; | на опорах | |||||

| 16 р, о, рг | - | |||||||

| » 16» 25 | - | 25 р, о, рг | - | 25 р, о | 25 р, о | |||

| 25 р, о, рг | ||||||||

| » 25» 40 | - | 30 р, о | 40 п, р, о | - | ||||

| » 40» 63 | - | 2×40 п, р | 2×40 | 63 п, | - | 30 о, р | 40 о | 63 п |

| » 63» 100 | - | 2×50 п | - | 2×63 п | - | 2×50; 63 | 2×40 р | 2×63 р |

| » 100» 160 | - | 2×100 | - | 250 п | - | 100 р, о | - | 250 п |

| 160 п | ||||||||

| » 160» 200 | - | 2×100 | - | 2×250 | - | 2×100 п, о, р | - | 2×250 |

| 160 п | 160 п | |||||||

| » 200» 300 | - | 2×100 п; | - | - | 2×100 п | - | ||

| 2×160; | 2×160; | |||||||

| 240 п | 250 п | |||||||

| » 300» 400 | - | 2×160 п | - | - | 2×160 п | - | ||

| » 400 | Краны грузоподъемностью 250 - 1000 т и специальные грузоподъемные средства |

Продолжение табл. 8

| Масса элемента, т | Грузоподъемность крана, т, при высоте верха элемента в проектном положении, м | |||||||

| св. 20 до 25 (L стр ³ 28 м) | св. 25 до 30 (L стр ³ 32,5 м) | |||||||

| А | Г | П | СШ | А | Г | П | СШ | |

| 0,1 - 3 | - | - | ||||||

| Св. 3 до 6,3 | - | - | ||||||

| 6,4 - 7,5 | - | - | - | - | ||||

| 7,6 - 10 | - | - | ||||||

| Св. 10 до 16 | - | 25 р, о, рг | - | 2×20 | 20 о | |||

| » 16» 25 | - | 40 р, о | - | 40 о | 2×40 р | 63 п | ||

| » 25» 20 | - | 40 о | 40 о | - | 50 о | 2×63 | ||

| » 40» 63 | - | 2×50; | 2 ´ 40 о | 63 п | - | 63 о | - | 2×63 п |

| » 63» 100 | - | 2×63 п 100 р, о, | - | 2×63 п | - | 100 о | - | 100 п |

| » 100» 160 | - | 160; 2 ´ 100 р, о, п | - | - | - | 2×160; 2×100 о | - | 2×100 о; 2×250; 500 |

| » 160» 200 | - | 160 п | - | - | - | 2×160 2×100 о | - | 2×250 |

| » 200» 300 | - | 2×160 250 п | - | - | - | 250 п | - | |

| » 300» 400 | - | 2×160 п | - | - | - | 2×250 | - | 2×250 |

| » 400 | Краны грузоподъемностью 250 - 1000 т и специальные грузоподъемные средства |

Продолжение табл. 8

| Масса элемента, т | Грузоподъемность крана, т, при высоте верха элемента в проектном положении, м | |||||||||||

| св. 30 до 35 (L стр ³ 38 м) | св. 35 до 40 (L стр ³ 43 м) | св. 40 (L стр ³ 50 м) | ||||||||||

| А | Г | П | СШ | А | Г | П | СШ | А | Г | П | СШ | |

| 0,1 - 3 | - | 30 (БСО) | - | - | 30 (БСО) | - | 63 (БСО) | - | 30 (БСО) | - | ||

| Св. 3 до 6,3 | - | 30 (БСО) | - | - | 30 (БСО) | - | - | 30 (БСО) | - | |||

| 6,4 - 7,5 | - | 30 (БСО) | - | - | 30 (БСО) | - | - | 30 (БСО) | - | |||

| 7,6 - 10 | - | 30 (БСО) | - | - | 40 (БСО) | - | - | 30 (БСО) | - | |||

| Св. 10 до 16 | - | 40 (БСО) | - | - | 30 (БСО) | - | - | 50 (БСО) | - | |||

| » 16» 25 | - | 63 (БСО) | - | 63 п | - | 63 (БСО) | - | 63 п | - | 63 (БСО) | - | 63 п |

| » 25» 40 | - | 50 о | - м | 2×63 | - | 100 (БСО) | - | 2×63 | - | 100 (БСО) | - | 2×63 |

| » 40» 63 | 63 о | - | 2×63 п | - | 2×100 с гус. | - | 2×63 п | - | - | 2×63 | ||

| » 63» 100 | - | 100 о | - | 100 о | - | - | 2×100 | - | - | 2×100 | ||

| » 100» 160 | - | 2×160; 2×100 о | - | 250; 2×100 о | - | 2×160 | - | 250 п | - | 2×160 | - | 2×100 п |

| » 160» 200 | - | 2×160 2×100 о | - | 2×100 о | - | 2×160 | - | 2×100 п, р 250 п, р | - | 2×160 | - | 2×100 п, р 250 п, р |

| »200» 300 | - | 250 п | - | 250 п | - | 250 п | - | 250 п | - | 250 п | - | |

| » 300» 400 | - | 2×250 | - | 2×250 | - | 2×250 п | - | 2×250 п | - | 2×250 п | - | 2×250 п |

| » 400 | Крапы грузоподъемностью 250 - 1000 т и специальные грузоподъемные средства | |||||||||||

| Примечание. Краны: А - автомобильные, Г - гусеничные, П - пневмоколесные, СШ - на специальном шасси с телескопическими стрелами; п - поворот через шарнир; р - расчлененные стрелы; о - опертые стрелы, соединенные ригелем; БСО - башенно-стреловое оборудование. |

Проверяют, обеспечивает ли каждый механизм установку монтируемых элементов и конструкций в зоне их действия (в зависимости от массы, высоты подъема и вылета крюка). Выбор мест стоянок кранов и радиусы их действия устанавливают исходя из обеспечения подъема максимально возможного количества элементов с одной стоянки при минимальном количестве перестановок крана.

Для проверки оптимального распределения монтируемых элементов и конструкций между основными и вспомогательными кранами необходимо, чтобы продолжительность подъема всех грузов каждым краном (комплектом) была минимальной

T(nij) ® min, (14)

где Т - общее время работы каждого крана на монтаже; п - общее количество монтируемых элементов; j, i - характеристики категории и высоты подъема груза.

При этом общее количество монтажных элементов п, распределенных между группами по массе и высоте подъема, можно выразить как сумму подъема груза основным и вспомогательным крюком:

(15)

(15)

где m - количество монтажных кранов; s, g - количество элементов, поднимаемых основным и вспомогательным крюками.

Для решения этой задачи время подъема каждой категории груза можно принимать по калькуляции трудовых затрат, составленной на основании ЕНиР, или установить как частное от деления высоты на скорость подъема. С учетом этого время работы каждого крана при различных вариантах его загрузки и режиме работы можно представить как

…

(16)

(16)

где t ij - время подъема груза j-категории основным крюком на отметку i; x - то же, вспомогательным крюком.

Они должны удовлетворять ряду требований: обеспечивать сохранность, устойчивое и неизменяемое положение груза во время его подъема после установки; обладать надежностью и универсальностью - быть по возможности инвентарными и удобными при перевозке транспортом общего назначения; иметь небольшую собственную массу и минимальную трудоемкость и стоимость изготовления, эксплуатации и ремонта; обеспечивать точность установки элементов на один класс выше предельных отклонений, а также удобные и безопасные условия работы.

Выбор монтажных приспособлений сводится к установлению номенклатуры (типов) приспособлений, определению их конструктивных параметров и потребного количества, технико-экономическому обоснованию выбранных вариантов.

Выбор конструктивных параметров грузозахватных приспособлений при захватке в точках, расположенных выше центра тяжести конструкции, начинают с определения мест и количества точек строповки, которые устанавливают исходя из условия обеспечения устойчивого положения монтируемого элемента при его подъеме и установке*.

* При применении в монтируемых зданиях типовых конструкций точки захвата обычно определены в разделах проекта (где даны конструктивные решения) и их размещение подтверждено расчетом прочности и устойчивости конструкций при подъеме, перемещений и установке.

Например: плоские вертикальные (панели, фермы, балки) и длинномерные горизонтальные (трубы, ригели) конструкции поднимают за две и более точек, расположенных по длине конструкции с таким расчетом, чтобы центр тяжести находился между точками строповки. При этом расстояние от концов конструкции до мест захвата может быть ориентировочно принято равным 0,2 L (где L - длина конструкции, рис. 4, а). Плоские горизонтальные конструкции поднимают за три и более точек, не расположенных на одной прямой и отстоящих на одинаковых расстояниях от центра тяжести (рис. 4, б). В этом случае для размещения статической неопределенности работы приспособлений в их устройство могут вводиться дополнительные балансировочные элементы.

Длинномерные вертикальные элементы (колонны, стойки) захватываются минимум за одну точку. При их подъеме способом поворота вокруг одного опорного шарнира точка строповки должна располагаться на одну треть высоты элемента от его верхнего конца (рис. 4, в). При подъеме конструкций с последующим поворотом их в воздухе предусматриваются специальные балансирные траверсы, гидроцилиндры, тормозящие и другие устройства.

Рис. 4. Схема расположения точек строповки монтируемых конструкций

а - плоских вертикальных и длинномерных горизонтальных; б - плоских горизонтальных; в - длинномерных высотных

После выбора точек строповки определяются основные геометрические параметры приспособлений. К их числу относят высоту превышения приспособления над монтируемым элементом h и расстояние между точками строповки. Высота превышения выбирается в зависимости от уровня расположения проектных отметок монтируемых конструкций и запаса высоты подъема крюка крана. Для стропов оптимальной высотой превышения является высота, определенная при угле между ветвями стропов, равным 90°. Расстояние между точками строповки принимается минимальным из условия прочности и устойчивости поднимаемого элемента. При этом чем меньше расстояние между точками захвата, тем проще и легче приспособление, тем меньше трудоемкость и продолжительность строповки, а также легче управление конструкцией при ориентировании и посадке.

В случае недостаточной прочности и устойчивости элементов конструкций, вызванной сжимающими усилиями стропов, следует применять траверсы. Траверсы-распорки рекомендуются лишь при достаточной высоте подъема крюка крана и расположении ветвей стропов под углом между ними 75 - 90°. При ограничении высоты превышения приспособления, увеличивающем угол между ветвями стропов, применяют траверсы-балки или траверсы-фермы. Первые рекомендуется применять при расстоянии между точками строповки не более 6 м, а вторые - при расстояниях до 30 м. При большей длине траверс конструкция их должна быть сборно-разборной или складываемой, что позволяет перевозить приспособления средствами транспорта общего назначения и хранить в закрытых помещениях.

С целью обеспечения возможности разгрузки и монтажа конструкций одним и тем приспособлением необходимо, чтобы грузозахватные приспособления были с изменяемыми геометрическими параметрами. Во всех случаях конструкция захватов должна обеспечивать быструю и удобную строповку монтируемых элементов и иметь дистанционное управление для расстроповки, позволяющее производить отцепление захватов с земли или с подмостей у узлов опирания конструкции, а также исключить самопроизвольное отцепление конструкций. Для тросовых захватов необходимо предусматривать инвентарные подкладки, которые предохраняли бы их от повреждения.

При расположении точек захвата ниже центра тяжести конструкции устойчивость последней во время подъема можно обеспечивать применением жестких захватов, подхватывающих конструкцию снизу, если она обладает статической устойчивостью относительно захвата, или искусственным понижением центра тяжести путем крепления к монтируемой конструкции дополнительных грузов (одного или нескольких).

Искусственное понижение центра тяжести путем крепления к конструкции дополнительного груза позволяет использовать для монтажа краны с высотой подъема крюка, при которой точка захвата располагается ниже, чем отметка центра тяжести монтируемой конструкции. При определении координат центра тяжести конструкции с дополнительным грузом исходят из условия равновесия левых и правых частей. При этом одну из координат принимают равной нулю, а вторую определяют из уравнения равновесия.

Например, уравнение равновесия по оси х относительно точки 0 (рис. 5) имеет вид

G 1X1 = G 2X2, (17)

откуда

X2 = G 1X1/ G 2 (18)

где G 1 - масса монтируемой конструкции, т; G 2 - масса дополнительного груза, устанавливаемого из условия грузоподъемности монтажного крана

G к ³ G 1 + G 2,

G к - грузоподъемность монтажного крана, т; X1 - расстояние от центра тяжести монтируемой конструкции до центра тяжести строповочного узла, устанавливаемого из условий его конструирования (рекомендуется принимать минимальным), м; Х2 - расстояние от центра тяжести строповочного узла до центра тяжести дополнительного груза, м.

Рис. 5. Схема для определения координат центра тяжести строповочного узла, расположенного ниже центра тяжести монтируемой конструкции при размещении дополнительного груза с одной (а) и с двух (б) сторон стрелы

1 и 1 ¢ - связи, соединяющие монтируемую конструкцию с соответствующим дополнительным грузом G 2 и G 2¢;2 - то же, со строповочным узлом; 3 - ось стрелы крана (пунктиром показан дополнительный вариант крепления груза ниже оси X)

При условии, если X1 ® min, а G 2 ® max, расстояние Х2 будет минимальным. Это необходимо учитывать при размещении дополнительного груза G 2 в подстреловом габарите. Дополнительный груз может крепиться к конструкции жестко или с помощью троса с гирляндой груза. В последнем случае трос перебрасывается через жестко прикрепленную к монтируемой конструкции консоль. Располагать груз можно с одной стороны или симметрично по обеим сторонам стрелы.

Во всех случаях уравнение равновесия по оси Y относительно точки 0

Y цт G o = G 1y1 + G 2y2, (19)

откуда

Yцт = (G 1y1 + G 2y2)/ G o, (20)

где G o - общая масса монтируемой конструкции с учетом дополнительных грузов, т; y 1, у 2 - расстояние от центра тяжести соответственно монтируемого блока и дополнительного груза до оси, м.

Анализ уравнения (20) показывает, что центр тяжести монтируемой конструкции может быть понижен только путем уменьшения у 2, так как у 1 является постоянным для данного случая. При этом возможны три характерных случая размещения центра тяжести блока с дополнительным грузом: y 2 > 0, т.е. центр тяжести располагается выше оси х; y 2 = 0 - на оси х; у 2 = х 1¢ < 0 - ниже оси х. В последнем случае

y 2¢ = G 1 y 1/ G 2. (21)

При выборе захватных устройств необходимо отдавать предпочтение беспетлевым захватам, обеспечивающим следующую строповку конструкций: «в обхват», за отверстия, расположенные в теле конструкции, за конструкцию, ее выступающие части и поверхностные плоскости. Окончательное заключение о расположении мест захвата должно подтверждаться поверочным расчетом прочности и устойчивости элементов конструкций.

Удерживающие приспособления применяются для обеспечения устойчивого проектного положения строительных конструкций до момента постановки постоянных связей. Основными принципиальными решениями по созданию устойчивого положения монтируемых конструкций являются: изменение положения шарнира опрокидывания передача удерживающих усилий на устойчивые элементы, применение контргрузов и изменение шарнира опрокидывания, передача удерживающих усилий на устойчивые элементы и одновременное изменение шарнира опрокидывания конструкции (рис. 6).

Первое решение предусматривает создание свободно стоящих кондукторов с развитой базой опирания (рис. 6 а); второе - использование расчалок, подкосов, распорок и связей (рис. 6 б); третье - свободно стоящих кондукторов, обладающих большой массой или имеющих в комплекте специальные контргрузы (рис. 6 в); четвертое - применение клиновых вкладышей и кондукторов, закрепленных за ранее смонтированные конструкции (рис. 6 г).

П

|

|

|