|

Краевой волнистости листового

|

|

|

|

Кафедра № 24 - «Авиационной техники»

Восстановление деталей

пластическим деформированием

Санкт-Петербург

Восстановление деталей пластическим

Восстановление деталей пластическим

деформированием основано на

использовании пластических свойств

материала восстанавливаемой детали в

холодном или нагретом состоянии и используется для восстановления:

1. размеров изношенных деталей, 2. формы деформированных участков, 3. их жесткости и

4. усталостной прочности материала.

Рис. Способы восстановления деталей пластическим деформированием

Рис. Способы восстановления деталей пластическим деформированием

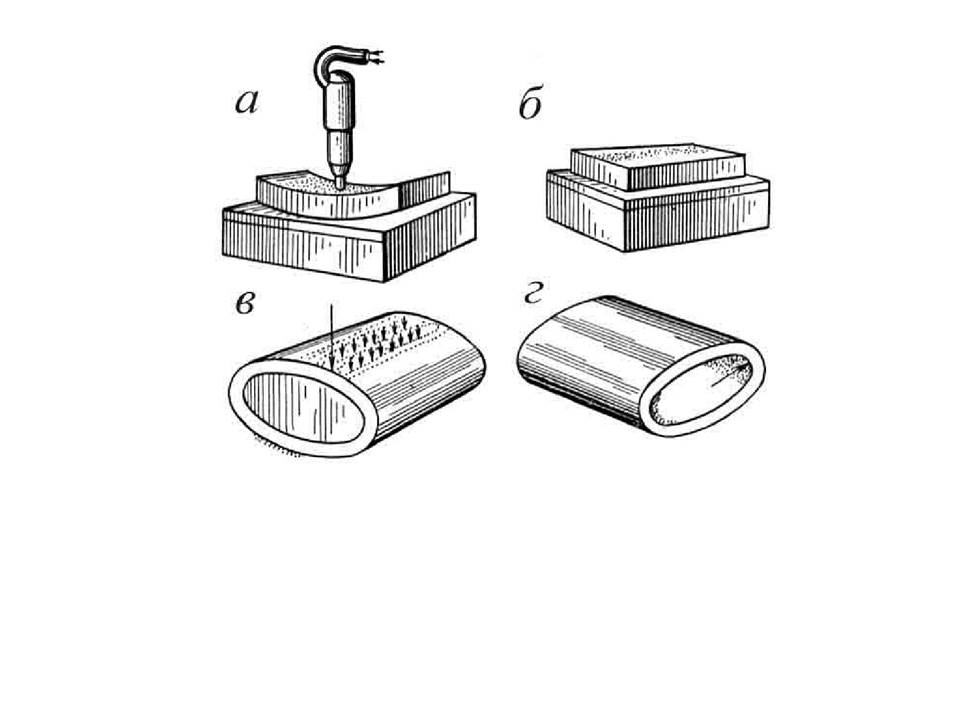

Способы восстановления деталей пластическим деформированием

Включают в себя пластическое перераспределение материала, правку и поверхностно-пластическую деформацию.

Восстановление деталей пластическим

Восстановление деталей пластическим

перераспределением материала

Восстановление деталей пластическим

перераспределением материала заключается в

обработке металлических деталей давлением: ковке и штамповке.

При ковке имеет место локальное приложение

деформирующих нагрузок с помощью универсального подкладочного инструмента или бойков.

При штамповке используют штампы - технологическую

оснастку, посредством которой деталь (заготовка) приобретает форму и размеры, соответствующие поверхностям рабочих элементов штампа.

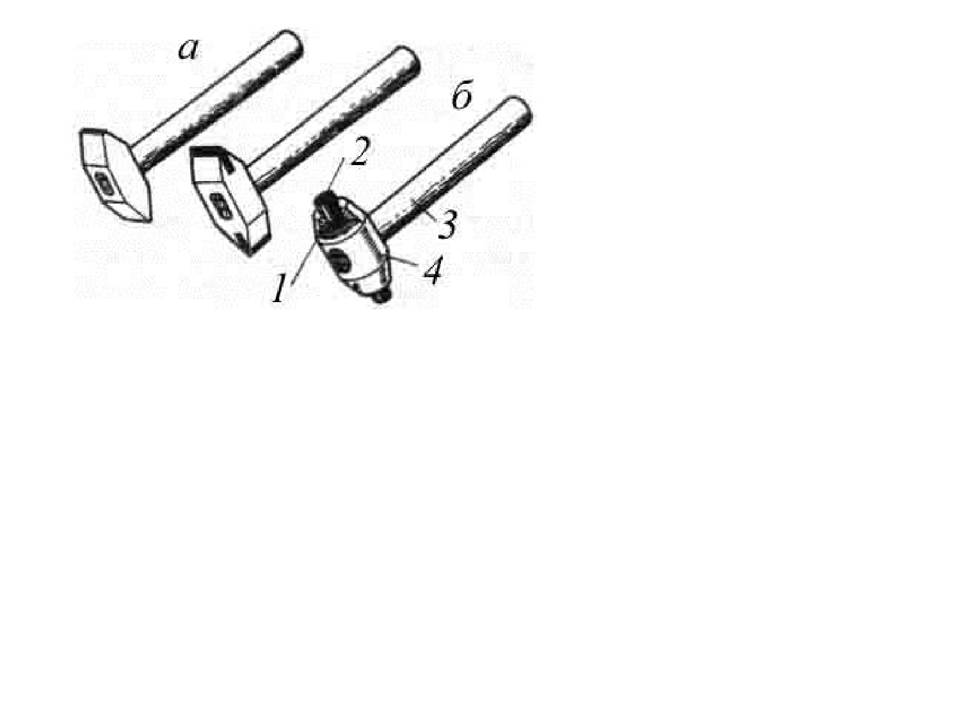

Рис. Инструмент, применяемый при свободной ковке:

Рис. Инструмент, применяемый при свободной ковке:

а - ручной: 1 - наковальня; 2 - ручник; 3 - кувалда; 4 - пробойник-бородок;

5 - зубило; 6 - гладилки; 7 - обжимки;

б - машинной: 1 - бойки плоские; 2 - бойки фасонные; 3 - обжимки (для отделки цилиндрических и граненных поверхностей); 4 - пережимки (для

образования углублений); 5 - раскатки (для местной вытяжки); 6 - топоры

(для рубки); 7 - прошивки (для обработки отверстий); 8 - клещи

|

|

|

Рис. Инструменты для ручной ковки:

Рис. Инструменты для ручной ковки:

а - гладилка; б - обжимки; в - зубила; г - пробойник; д - наковальня; е - клещи

Штампы для горячей

Штампы для горячей

объемной штамповки состоят

из двух частей - верхней и нижней, имеющих полость,

называемую ручьем. Ручьи в

верхней и нижней частях

штампа вместе соответствуют

форме поковки. Для

облегчения удаления поковки

боковые стороны ручьев

имеют уклоны. Места

пересечения поверхностей

выполняются с закруглениями,

что облегчает течение металла и заполнение полости штампа.

Каждый штамп предназначен для получения только одной

определенной поковки и

Рис.

Молотовый штамп

является дорогостоящей

технологической оснасткой.

Рассматриваемый способ ремонта

Рассматриваемый способ ремонта

(восстановления деталей пластическим

перераспределением материала) основан

на изменении формы и размеров

восстанавливаемых поверхностей детали путем пластического перераспределения

материала самой восстанавливаемой детали.

На качество ремонта пластическим

На качество ремонта пластическим

перераспределением материала

влияют:

• пластичность материала,

• температура нагрева,

• скорость деформации и

• схема главных напряжений.

Пластичность материала зависит от химического состава и размера зерна материала.

Пластичность материала зависит от химического состава и размера зерна материала.

Наиболее пластичны химически чистые металлы.

Примеси и неоднородности структуры снижают пластичность.

Размер зерна металла оказывает влияние на

пластичность в случае холодного деформирования

детали. Чем меньше размер зерна, тем прочнее металл и

ниже его пластичность. При горячем деформировании

размер зерна не оказывает заметного влияния на

пластичность, но влияет на прочность восстанавливаемой детали.

Размер зерна изменяется в зависимости от степени деформирования и температуры рекристаллизации.

Основными

Основными

формообразующими

операциями,

различаемыми в

зависимости от

|

|

|

направлений

действующей силы и

деформации являются:

• осадка давлением

(осадка);

• подкатка;

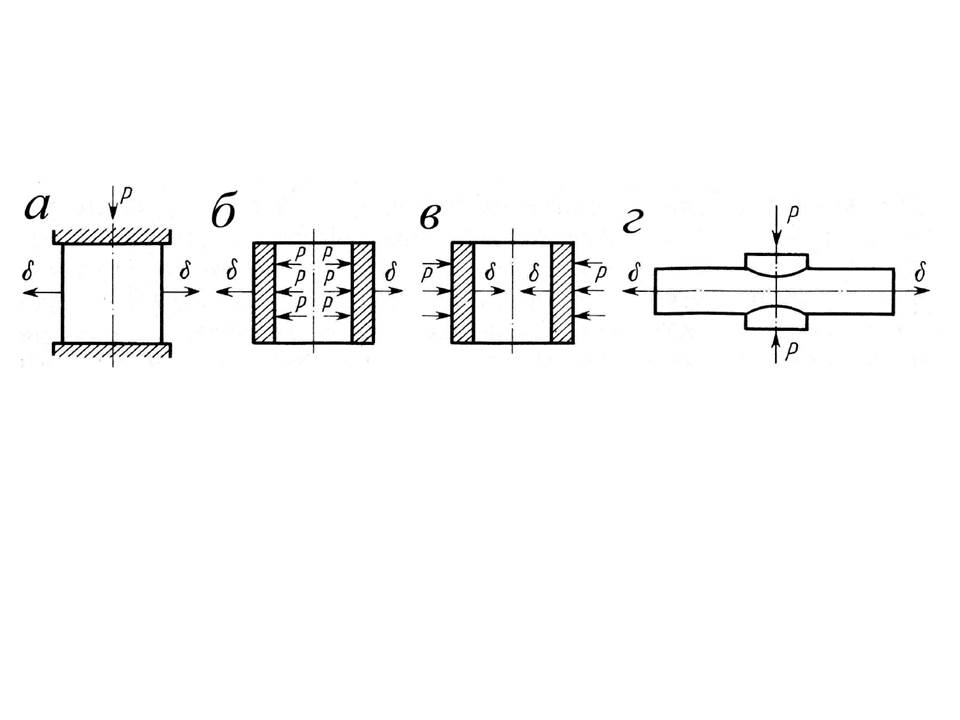

Рис. Формообразующие операции

пластического перераспределения материала:

а - осадка; б - подкадка; в - протяжка кузнечная; г - разгонка; д - штамповка

• протяжка кузнечная

(протяжка); • разгонка; • накатка.

Осадка - осадка давлением - это

Осадка - осадка давлением - это

уменьшение высоты детали при

увеличении площади ее поперечного сечения.

Применяется для увеличения

изношенных наружных диаметров и уменьшения внутренних диаметров деталей типа втулки, пальца, бужа и т.п.

Уменьшение высоты детали

допускается для

сильнонагруженных деталей не

более 8%, а для

средненагруженных - не более

Рис. Схема осадки 15%

Подкатка - это увеличение

Подкатка - это увеличение

площади поперечного сечения отдельных участков детали за

счет уменьшения площади

поперечного сечения других ее

участков при незначительном удлинении.

Применяется для увеличения размеров изношенных частей

детали посредством

перераспределения металла с ее

нерабочих поверхностей. К

типовым деталям,

восстанавливаемым этой

Рис. Схема подкатки операцией, можно отнести

клапаны, зубчатые колеса,

шлицевые валы и т.п.;

Протяжка кузнечная -

Протяжка кузнечная -

протяжка - это удлинение

детали или ее части за счет

уменьшения площади поперечного сечения.

Применяется для удлинения детали или ее части за счет

уменьшения площади поперечного сечения.

Применяется для увеличения

длины детали типа

толкателей, тяг и т.п.

Рис. Схема

Протяжки кузнечной

Разгонка - это

Разгонка - это

уменьшение размеров

в плане детали или

части за счет

уменьшения толщины.

Рис. Схема разгонки

Накатка - это

Накатка - это

образование на детали

резьбы или мелких

рифлений непрерывным

воздействием инструмента.

Рис.

Схема накатки

Применяется для

восстановления

изношенных посадочных

мест под подшипники качения.

Рис. Схема восстановления деталей пластической

Рис. Схема восстановления деталей пластической

деформацией:

а - осадка; б - раздача; в - обжатие; г - вытяжка; d - деформация; Р -

усилие

Рис. Ремонт деталей пластическим перераспределением металла:

Рис. Ремонт деталей пластическим перераспределением металла:

а - осадка для увеличения наружной поверхности; б - осадка для

уменьшения внутренней поверхности; в - раздача; г - обжатие; 1 -

пуансон; 2 - втулка; 3 - матрица; 4 - плита

|

|

|

Правка давлением- это устранение

Правка давлением- это устранение

искажений формы детали. Править можно

только пластичные материалы. Правку

применяют при ремонте деталей, у которых

во время эксплуатации появились

остаточные деформации (изгиб,

скручивание, коробление. Металл

подвергается правке в холодном и горячем

состоянии. Выбор способа правки (холодной

или горячей) определяется величиной

прогиба, размерами детали и материалом.

Рихтовка - этот правка закаленных деталей, а также деталей, изогнутых

Рихтовка - этот правка закаленных деталей, а также деталей, изогнутых

через ребро жесткости. При

рихтовке производится вытяжка

вогнутой стороны детали. Точность

рихтовки может составлять 0, 01¼0,05 мм.

Правка может выполняться

Правка может выполняться

• ручным способом - на плитах или

наковальнях и

• машинным способом - на прессах и вальцах.

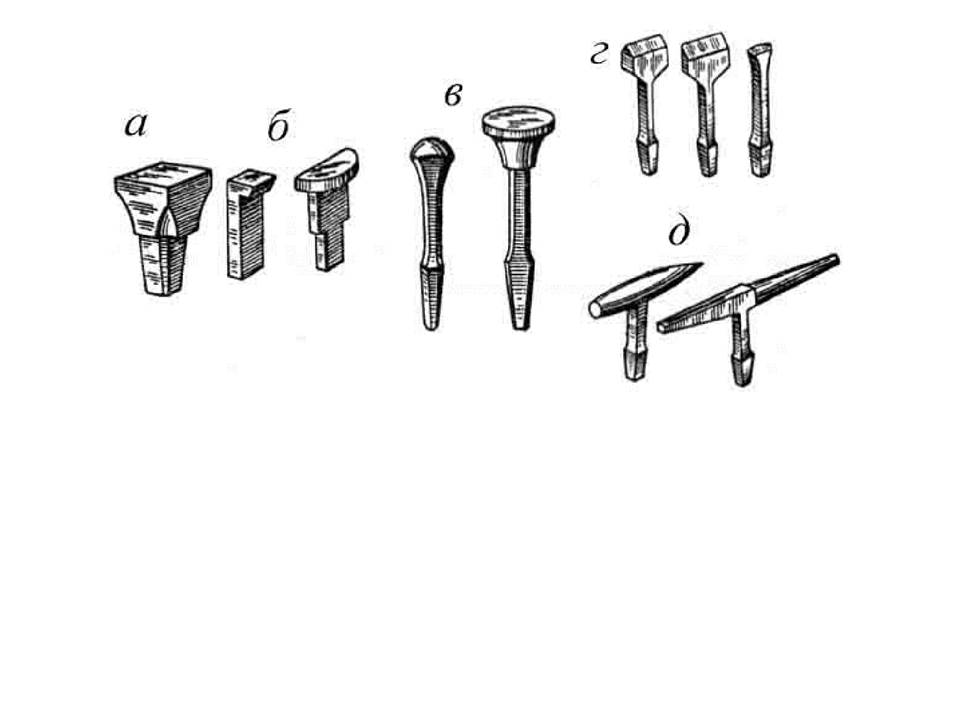

Рис. Инструменты для правки:

Рис. Инструменты для правки:

а - правильная плита; б - рихтовальные бабки

Правильные плиты изготавливают из стали или серого чугуна. Масса

плиты должна быть в 80¼150 раз больше массы молотка. Плита

устанавливается на подкладки и горизонтируется. Рабочая поверхность должна быть ровной и чистой.

Рихтовальные бабки изготавливают из стали и закаливают. Рабочая

поверхность может быть цилиндрической или сферической с радиусом закругления 150¼200 мм.

Рис. Наковальни:

Рис. Наковальни:

а - безрогая; однорогая; в - двурогая

Рис. Рихтовальные молотки:

Рис. Рихтовальные молотки:

а - с радиусным бойком; б - с

круглым гладким полированным бойком; 1 - штифт; 2 - боек; 3 -

ручка; 4 - корпус

Молотки для правки применяют с круглыми полированными бойками. Молотки с квадратными бойками оставляют забоины на металле.

Для рихтовки применяют рихтовальные молотки с радиусными бойками из стали У10 или со вставками из твердого сплава ВК6 и ВК8.

Молотки со вставками из мягких металлов применяют для правки заготовок из цветных металлов и окончательно обработанных деталей. Деревянные молотки - киянки применяют для правки тонколистовых металлов.

Деревянными или металлическими брусками-гладилкам и правят (выглаживают) на ровной плите тонкие листовые металлы.

|

|

|

Правку полосового

Правку полосового

и пруткового

металла выполняют

на плитах и

наковальнях. Удары

молотком наносят по выпуклой части.

Качество правки

проверяют на глаз, линейками или на плитах.

Рис.

Правка коротких валов и

прутков:

Для правки круглых

прутков и валов

а - на призмах; б - на плите применяют призмы.

Если усилие молотка

Если усилие молотка

недостаточно, применяют

винтовые или гидравлические

прессы. Валы диаметром до 30

мм правят винтовыми

прессами. Величину прогиба

определяют в центрах с помощью индикаторов.

Выправленные таким способом

валя могут иметь внутренние

остаточные напряжения,

которые приводят к их

искривлению при работе. Для устранения напряжений валы

нагревают до температуры

400¼500оС, а затем медленно охлаждают.

Продолжительность

охлаждения 30¼60 мин.

Рис. Правка валов на ручном прессе:

а - момент правки; б - проверка изгиба

индикатором; 1 - центра; вал; 3 - винт; 4, 5

- призмы; 6 - индикатор на штативе

Механическую правку валов

Механическую правку валов

диаметром до 200 мм в холодном

состоянии применяют в том

случае, если величина (стрела)

прогиба f (рис.) не превышает

1 мм на 1 м длины вала.

Для измерения стрелы прогиба

вала исправляют центровые

Рис. Схема холодной правки вала: отверстия и устанавливают вал в

а - монтажная; б - расчетная; 1 -

индикатор; 2 - подкладка из цветного

центры токарного станка или

специального приспособления.

металла; 3 - пуансон; 4 - вал; 5 - призма- За размер стрелы прогиба

опора

принимают половину числового

значения биения вала,

показываемого индикатором.

Для правки вал 4 (рис.) ставят на призмы или опоры 5 винтового или

гидравлического пресса выпуклой стороной вверх и перегибают нажимным штоком 3 пресса через прокладку 2 из цветного сплава так, чтобы обратная

величина прогиба f1 была в 10¼15 раз больше того прогиба f, который

имел вал до правки. Точность правки контролируют индикатором 1.

Пресс выбирают по усилию правки, которое

Пресс выбирают по усилию правки, которое

рассчитывают по формуле

Р = 6,8·103· sт · d 3 /l,

где

s

т -предел текучести материала

восстанавливаемой детали, МПа;

d - диаметр выправляемой детали, м;

l - расстояние между опорами или призмами

правильного пресса, м.

Для повышения устойчивости формы детали и снятия

внутренних напряжений, возникающих в результате

правки, проводят отпуск при температуре 400¼450оС в течение 0,5¼1 ч.

Рис. Приспособление для

Рис. Приспособление для

правки (рихтовки) валов:

1 - рихтуемый вал; 2 -

передвижные упоры; 3 - винт

с рукояткой

Рис. Правка элемента металлической

конструкции с помощью домкрата:

1 - выправляемый элемент

металлической конструкции; 2 - домкрат

|

|

|

Рис. Схема холодной правки

Рис. Схема холодной правки

Скрученного вала

Рис. Схема холодной правки

Полосы с винтовым изгибом

Рис. Правка тонких листов:

Рис. Правка тонких листов:

а - молотком; б - киянкой; в - деревянным или металлическим бруском-

гладилкой

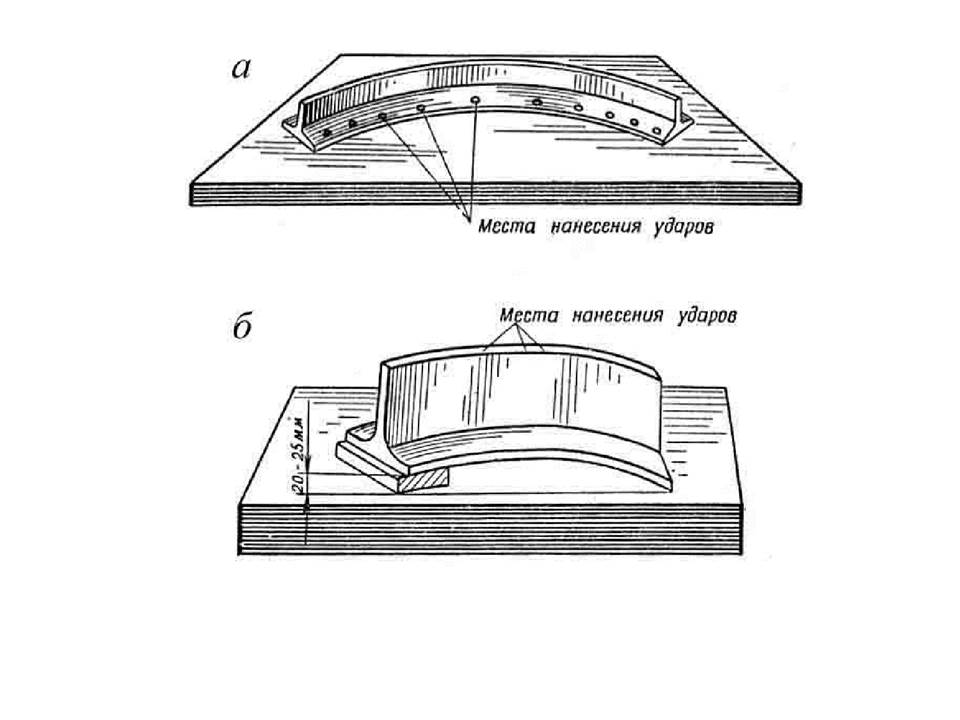

Правку листового материала

Правку листового материала

толщиной от 0,8 до 3 мм с

волнистостью или выпучиной

(«хлопуном») выполняют в

следующем порядке:

• определяют границы изогнутости и

обводят мелом или мягким

карандашом;

• удары наносят в местах, как

показано на рис., в, г кружками. Сила удара на краю изогнутости

больше, на краю листа - меньше.

Удары должны быть кистевыми, не очень сильными, и наноситься всей

поверхностью бойка, так как при

ударе боковыми гранями молотка на листе могут появиться вмятины или

Рис. Схема правки выпучины и

краевой волнистости листового

материала:

а, б - погнутые заготовки;

в, г - распределение ударов

пробоины.

Если за один проход изогнутость не исправлена, удары наносят рядом, не допуская нанесения их в одни и те же места.

Вмятины правят выколоткой

Вмятины правят выколоткой

деревянными молотками

(киянками). Удары молотком по

металлу наносят в

последовательности, показанной на рис., то есть от периферии к

центру вмятины. При такой последовательности правки

материал течет в сторону

периферии и натягивает волокна

середины листа. Обработка

металла при правке выполняется

обычно за несколько проходов, причем в каждом последующем проходе удары наносятся между

местами ударов предыдущего

Рис.

Схема правки вмятины

Выколоткой

прохода. При таком способе

правки материал приобретает дополнительную плотность и

прочность в результате наклепа.

При правке необходимо применять поддержки.

Рис. Опорный инструмент:

Рис. Опорный инструмент:

а - наковальня; б - оправки; в - стойки; г - сребки; д - шпераки

Наковальни, скребки, оправки и шпераки относятся к опорному

инструменту. Рабочая часть их должна быть закалена и отпущена к

хвостовой части. Для работы опорный инструмент закрепляют в тиски или деревянные подставки.

Шпераки - маленькие двурогие наковальни массой до 4 кг с разнообразным

профилем. Своим «хвостом» шперак устанавливается в квадратное отверстие в

наковальне (или вбивается в дубовый чурбан).

Деревянные гладильники (рис.

Деревянные гладильники (рис.

) или круглые болванки

выполняются из твердых пород

дерева и употребляются для

правки тонкого листового материала (0,3¼0,8 мм).

Рабочие поверхности

инструмента для ручной правки

металлов должны быть

тщательно отполированы, так

как наличие неровностей на них

может послужить причиной

возникновения вмятин и царапин на поверхности

Рис.

Деревянный гладильник

изготовляемого

(ремонтируемого) изделия.

Рис. Выколотка и рихтовка вмятин:

Рис. Выколотка и рихтовка вмятин:

а - выколотка; б - рихтовка;

1 - вмятина; 2 - поддержка; 3 - выколотка; 4 - рихтовальный молоток

Процесс предварительного выравнивания вмятин путем выбивания вогнутой части панели до получения ее правильной формы в грубом виде называют выколоткой. Процесс окончательного выглаживания поверхности после выколотки называют рихтовкой.

При правке вмятины под нее устанавливают поддержку, ударами выколоточного молотка по вмятине выбивают ее до уровня неповрежденной части поверхности; подравнивают деревянной или резиновой киянкой оставшиеся после выколотки бугорки.

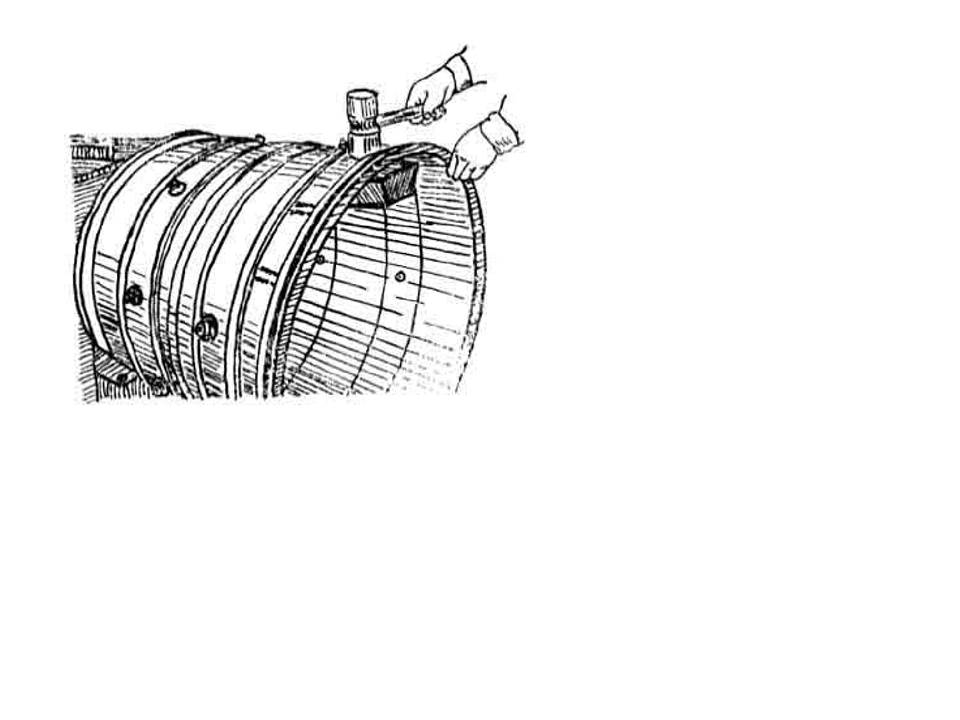

Коробление стенок

Коробление стенок

трубчатых узлов, изготовленных из

жаропрочных сплавов,

устраняют правкой

деревянным или

свинцовым молотком на

стальной оправе,

опорная поверхность

которой обработана про

Рис.

Правка реактивной трубы

профилю трубы (рис.).

При правке вмятин соблюдают следующие

При правке вмятин соблюдают следующие

требования:

• глубокие вмятины без острых загибов и складок выравнивают начиная с середины и

постепенно перенося удары к краю;

• вмятины с острыми углами выбивают,

начиная с острого угла или выправки складки;

• пологие вмятины выправляют с краев,

постепенно перенося удары к середине.

При толщине металла более 2 мм для облегчения правки

При толщине металла более 2 мм для облегчения правки

допустимо применение местного предварительного и сопутствующего подогрева металла.

Детали толщиной 2¼3 мм нагревают в зоне правки до

температуры 650¼700оС,

Толщиной 4¼5 мм - до 850¼900оС. Ширина зоны нагрева не должна превышать пятикратную толщину листа. Нагрев ведут с выпуклой стороны вмятины и полосы нагрева располагают по склону выпуклости на 80¼100 мм от ее границы.

Нагрев дюралюминиевых деталей при правке производят до температуры 350¼470оС.

Степень нагрева сталей определяется с помощью

термочувствительных красок или по цвету каления.

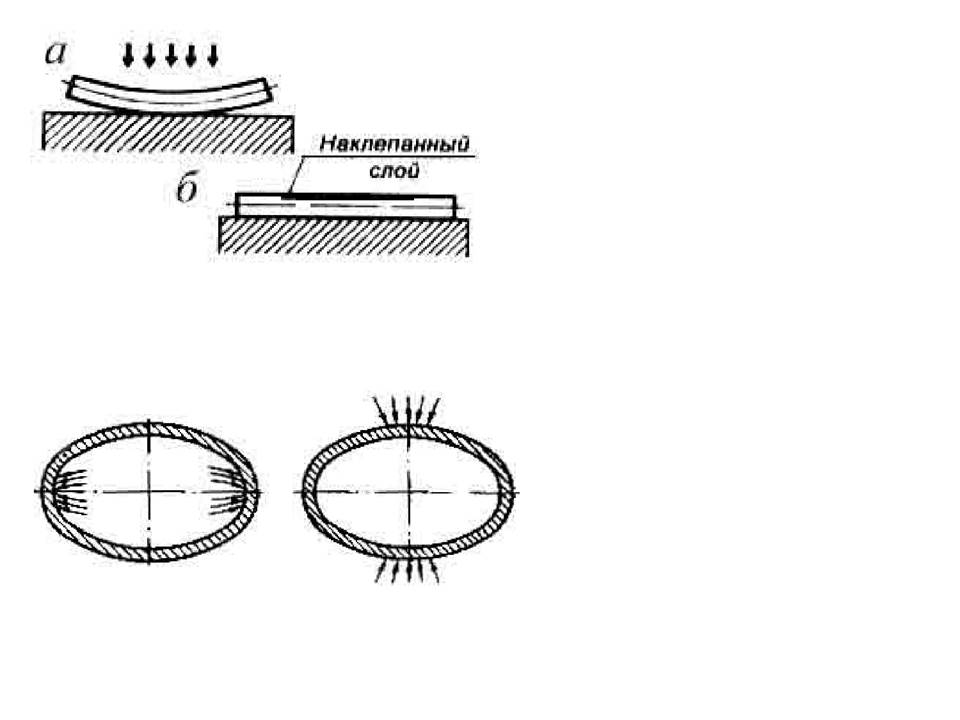

Правка местным наклепом

Правка местным наклепом

применяется для исправления

формы при незначительных

деформациях, например, для

длинномерных деталей при стреле

прогиба не более 0,05% от длины детали (прогиб на 1 метре длины 1000х0,0005= 0,50 мм).

Местный наклеп образуется путем

Рис. Рихтовка искривленного вала:

а - правка (рихтовка) наклепом;

б - наклепанный слой

нанесения по вогнутой части

поверхности детали большого

числа незначительных по величине

ударов ручным или

пневматическим молотком со

стальным закругленным бойком. В деформированном поверхностном

слое создаются сжимающие

напряжения, которые выправляют форму детали. Эпюра остаточных

Рис.

Правка наклепом кольцевых

Деталей

напряжений в поперечном сечении детали после наклепа показана на

(стрелками показаны поверхности, рис..

подлежащие наклепу)

Рис. Правка деталей поверхностным наклепом:

Рис. Правка деталей поверхностным наклепом:

а - схема правки;

б - эпюра остаточных напряжений (sост) и остаточных удлинений (e)

Рис. Правка деталей поверхностным наклепом:

Рис. Правка деталей поверхностным наклепом:

а - правка плоской детали;

б - деталь после наклепывания;

в - правка овальной детали наклепыванием наружной

поверхности;

г - правка овальной детали наклепыванием внутренней

поверхности

Рис. Правка полосы:

Рис. Правка полосы:

I, II, III, IV - последовательность нанесения ударов при правке

Рис. Правка швеллера:

Рис. Правка швеллера:

а - правка стенки; б - правка полок

Рис. Правка таврового профиля:

Рис. Правка таврового профиля:

а - одна полка растянута, а вторая сжата;

б - верхняя часть стенки растянута, а нижняя сжата

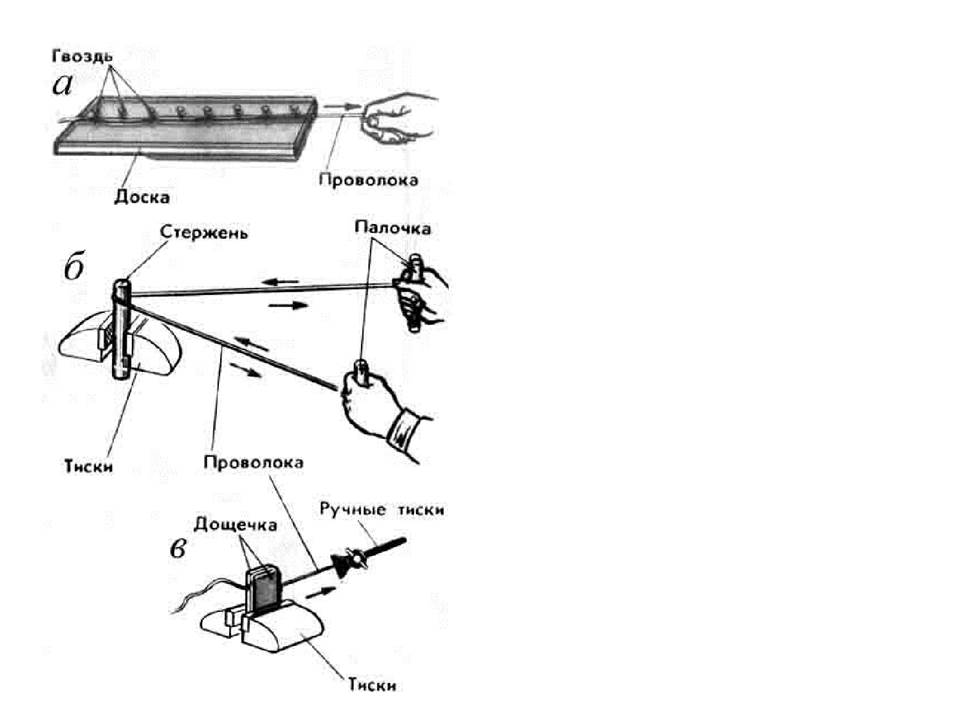

Рис. Правка проволоки:

Рис. Правка проволоки:

а - проволоку протягивают между

гвоздями, вбитыми в доску;

б - закрепляют в тисках

металлический стержень, на две

палочки наматывают концы проволоки и несколько раз

протягивают ее;

в - проволоку зажимают между

двумя дощечками и с помощью

ручных тисков протягивают ее

Рис. Температурные поля, модули упругости и остаточные

Рис. Температурные поля, модули упругости и остаточные

|

|

|