|

Калибры для контроля отверстия d 60 H 7

|

|

|

|

Описание узла

Узел 3.

На чертеже показана часть механизма подач металлорежущего станка. Передача движения с нижнего вала на верхний осуществляется с помощью сменных зубчатых колес 2 и 1, сидящих на шлицевых концах валов (рисунок 3).

На верхнем валу смонтирована предохранительная шариковая муфта, отключающая червяк 4 при перегрузках механизма. В этом случае при вращающемся верхнем вале червяк будет оставаться неподвижным.

В стальной червяк запрессована бронзовая втулка, которая образует с шейкой вала подшипник скольжения. Зазор в подшипнике должен быть минимальным, чтобы заметно не нарушать центрирование червяка на валу.

Зубчатое колесо 3 должно быть хорошо сцентрировано относительно вала. Передача крутящего момента обеспечивается через призматическую шпонку 9 (характер соединения по b – плотный).

Шлицы в отверстиях зубчатых колес закаливаются.

Подшипники 5 и 6 имеют перегрузку не более 150%, толчки и вибрации умеренные, режим работы нормальный.

Расчёт гладких цилиндрических соединений

Назначить и обосновать посадки в соединениях D1, D2, D3 заданного узла (узел 3) в зависимости от условий работы узла.

Исходные данные

Диаметры: D1=80 мм, D2=75 мм, D3=60 мм.

Назначить и обосновать посадки D9/h9, H6/s6, H7/n6.

Назначение посадок

Посадка на диаметре D1 должна иметь натяг (бронзовая втулка запрессовывается в зубчатое колесо). Исходя из этого, на диаметр D1 назначается посадка H6/s6.

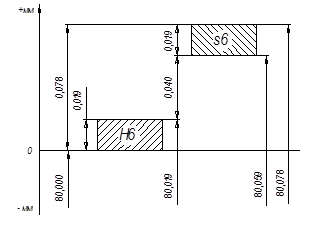

Предельные отклонения по ГОСТ 25347–82:

– отверстия d80 H6: ES = +19 мкм = +0,019 мм;

EI = 0;

– вала d80 s6: es = +78 мкм = +0,078 мм;

ei = +59 мкм = +0,059 мм.

Схема расположения полей допусков представлена на рисунках 1 и 2.

|

|

|

Предельные размеры:

DMAX = D + ES = 80,000 + 0,019 = 80,019 (мм);

DMIN = D + EI = 80,000 + 0 = 80,000 (мм);

dMAX = d + es = 80,000 + 0,078 = 80,078 (мм);

dMIN = d + ei = 80,000 + 0,059 = 80,059 (мм).

Рисунок 1. Схема расположения полей допусков гладкого цилиндрического соединения d80 H6/s6.

Рисунок 2. Схема расположения полей допусков гладкого цилиндрического соединения d80 H6/s6.

Величина допуска:

TD = DMAX – DMIN = 80,019 – 80,000 = 0,019 (мм);

Td = dMAX – dMIN = 80,078 – 80,059 = 0,019 (мм).

Предельные значения натягов:

NMAX = dMAX – DMIN = 80,078 – 80,000 = 0,078 (мм);

NMIN = dMIN – DMAX = 80,059 – 80,019 = 0,040 (мм).

Допуск натяга и посадки:

TN = NMAX – NMIN = 0,078 – 0,040 = 0,038 (мм);

TП = TD + Td = 0,019 + 0,019 = 0,038 (мм).

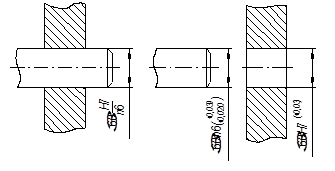

Эскиз вала, отверстия и посадки приведен на рисунке 3.

Рисунок 3. Эскиз вала, отверстия и гладкого соединения d80H6/s6

Посадка на диаметре D2 должна иметь зазор, так как бронзовая втулка в паре с валом должна образовать подшипник скольжения. Выбрана посадка D9/h9.

Предельные отклонения по ГОСТ 25347–82:

– отверстия d75 D6: ES = +174 мкм = +0,174 мм;

EI = +100 мкм = +0,100 мм;

– вала d75 h9: es = 0;

ei = -74 мкм = -0,074 мм.

Схема расположения полей допусков представлена на рисунках 4 и 5.

Рисунок 4. Схема расположения полей допусков гладкого цилиндрического соединения d75 D6/h9.

Предельные размеры:

DMAX = D + ES = 75,000 + 0,174 = 75,174 (мм);

DMIN = D + EI = 75,000 + 0,100 = 75,100 (мм);

dMAX = d + es = 75,000 + 0 = 75,000 (мм);

dMIN = d + ei = 75,000 – 0,074 = 74,926 (мм);

Величина допуска:

TD = DMAX – DMIN = 75,174 – 75,100 = 0,074 (мм);

Td = dMAX – dMIN = 75,000 – 74,926 = 0,074 (мм);

Предельные значения зазоров:

SMAX = DMAX – dMIN = 75,174 – 74,926 = 0,248 (мм);

SMIN = DMIN – dMAX = 75,100 – 75,000 = 0,100 (мм);

Допуск зазора и посадки:

TS = SMAX – SMIN = 0,248 – 0,100 = 0,148 (мм);

TП = TD + Td = 0,074 + 0,074 = 0,148 (мм);

Рисунок 5. Схема расположения полей допусков гладкого цилиндрического соединения d75 D6/h9.

Эскиз вала, отверстия и посадки приведен на рисунке 6.

Рисунок 6. Эскиз вала, отверстия и гладкого соединения d75 D9/h9

Посадка на диаметре D3 должна быть переходной для обеспечения отцентровки зубчатого колеса на валу. Вращательный момент передает шпонка. Исходя из этого, на диаметр D3 назначается посадка H7/n6.

|

|

|

Предельные отклонения по ГОСТ 25347–82:

– отверстия d60 H7: ES = +30 мкм = +0,030 мм;

EI = 0;

– вала d60 n6: es = +39 мкм = +0,039 мм;

ei = +20 мкм = +0,020 мм;

Схема расположения полей допусков представлена на рисунках 7 и 8.

Рисунок 7. Схема расположения полей допусков гладкого цилиндрического соединения d60 h7/n6.

Предельные размеры:

DMAX = D + ES = 60,000 + 0,030 = 60,030 (мм);

DMIN = D + EI = 60,000 + 0 = 60,000 (мм);

dMAX = d + es = 60,000 + 0,039 = 60,039 (мм);

dMIN = d + ei = 60,000 + 0,020 = 60,020 (мм);

Величина допуска:

TD = DMAX – DMIN = 60,030 – 60,000 = 0,030 (мм);

Td = dMAX – dMIN = 60,039 – 60,020 = 0,019 (мм);

Величина зазора и натяга:

SMAX = DMAX – dMIN = 60,030 – 60,020 = 0,010 (мм);

NMAX = dMAX – DMIN = 60,039 – 60,000 = 0,039 (мм);

Допуск посадки:

TП = TS = TN = SMAX + NMAX = 0,010 + 0,039 = 0,049 (мм);

Эскиз вала, отверстия и посадки приведен на рисунке 9.

Рисунок 8. Схема расположения полей допусков гладкого цилиндрического соединения d60 H7/n6.

Рисунок 9. Эскиз вала, отверстия и гладкого соединения d60 H7/n6

3. Расчет калибров для контроля деталей соединения

В данном пункте производится расчет предельных и исполнительных размеров калибров, необходимых для контроля отверстия и вала соединения d60H7/n6, а также контрольных калибров для скоб.

Калибры для контроля отверстия d 60 H 7

Предельные отклонения: ES = 30 мкм; EI = 0.

Предельные размеры: DMAX = 60,030 мм; DMIN = 60,000 мм.

Допуски отклонения для пробок по ГОСТ 24853–81: Z=4 мкм, Y=3 мкм, H=5 мкм.

Схемы расположения полей допусков калибров-пробок приведены на рисунках 10 и 11.

Рисунок 10. Схема расположения полей допусков калибров-пробок для контроля отверстия d60H7.

Расчет предельных и исполнительных размеров калибров для контроля отверстия d60H7:

ПРMAX = DMIN + Z + H/2 = 60,000 + 0,004 + 0,0025 = 60,0065 (мм)

ПРMIN = DMIN + Z – H/2 = 60,000 + 0,004 – 0,0025 = 60,0015 (мм)

ПРИЗН = DMIN – Y = 60,000 – 0,003 = 59,997 (мм)

НЕMAX = DMAX + H/2 = 60,030 + 0,0025 = 60,0325 (мм)

НЕMIN = DMAX – H/2 = 60,030 – 0,0025 = 60,0275 (мм)

НЕИСП = 60,0325 – 0,005 (мм)

ПРИСП = 60,0065 – 0,005 (мм)

Рисунок 11. Схема расположения полей допусков калибров-пробок для контроля отверстия d60H7

|

|

|