|

Техническое и технологическое нормирование операций механической обработки

|

|

|

|

Содержание

| 1. | Техническое и технологическое нормирование операций механической обработки (Абызов А.П.)……………………… | |

| 2. | Разработка структуры операции (Паутов Г.А.)………………. | |

| 3. | Расчет точности изготовления кондуктора (Абызов А.П.)….. | |

| 4. | Анализ технологичности конструкции детали (Тарабарин О.И.)………………………………………………... | |

| 5. | Разработка технического задания на проектирование станочного приспособления (Абызов А.П.)…………………... | |

| 6. | Проектирование технологических наладок на основные операции механической обработки (Тарабарин О.И.)……….. | |

| 7. | Расчет припусков на механическую обработку заготовок (Замараева Т.А.)………………………………………………… | |

| 8. | Обоснование выбора и оформление эскиза заготовки (Замараева Т.А.)………………………………………………… | |

| 9. | Расчет и построение схемы автоподналадки шлифовального станка (Паутов Г.А.)……………………………………………. | |

| 10. | Выбор технологических баз при изготовлении деталей (Замараева Т.А.)………………………………………………… | |

| 11. | Размерный анализ технологических процессов (Паутов Г.А.)………………………………………………….... | |

| 12. | Использование теории размерных цепей в технологических расчетах (Паутов Г.А.)…………………………………………. |

Практическая работа №1

Техническое и технологическое нормирование операций механической обработки

Сущность технического нормирования технологических операций заключается в необходимости определения штучного времени в условиях массового и крупносерийного производства или штучно-калькуляционного времени при серийном производстве по формулам:

Тшт= То + Тв + Тто + Торг + Тпер, для массового производства;

|

|

|

Тштк= То + Тв + Тто + Торг + Тпер + Тпз/n, для серийного производства, где То - основное время. Определяется для конкретных видов обработки аналитическим путём по формулам, приведенным ниже для основных видов операций в таблице 1. Тв - вспомогательное время. Выбирается по таблице 14.Затем вычисляется оперативное время Топ= То + Тв. В процентах от оперативного времени назначаются: - время технического обслуживания рабочего места; - время организационного обслуживания рабочего места; - время перерывов.

Тто- время технического обслуживания рабочего места (3-9)% от Топ.

Торг- время организационного обслуживания рабочего места (3-9)% от Топ. Тпер- время перерывов (2,5- 3)% от Топ. Тпз- подготовительно-заключительное время затрачиваемое на переналадку технологической оснастки при смене партии заготовок. Выбирается по таблице 16. n- количество заготовок в партии.

Аналитические формулы для расчета основного времени.

Таблица 1.

| Nп/п | Наименование операции(хода) | Формула для определения основного времени | Элементы формулы | ||

| 1. Токарные работы | |||||

| 1.1. | Обточка и расточка цилиндрических поверхностей |

| L –расчетная длина рабочего хода в напр. подачи, мм L=l+l1=l2 l – длина обрабатываемой поверхности; l1 – величина врезания инструмента: l2 – величина перебега инструмента; n – число оборотов шпинделя, об/мин; Sо – подача на оборот шпинделя, мм/об i – число ходов | ||

| 1.2. | Точение поверхностей, канавок, фасок, отрезание поверхностей с продольной и поперечной подачей. |

| Lп –расчетная длина рабочего хода в напр.поперечной подачи; Lпр –расчетная длина рабочего хода в напр.продольной подачи; Sп –поперечная подача на оборот шпинделя; Sпр –продольная подача на оборот шпинделя; i – число ходов | ||

| 2. Сверлильные работы | |||||

| 2.1. | Сверление, зенкерование, развертывание отверстий; растачивание отверстий однорезцовыми борштангами |

| L –расчетная длина рабочего хода в напр. подачи L=l+l1=l2 l – длина обрабатываемой поверхности; l1 – величина врезания инструмента: l2 – величина перебега инструмента; n – число оборотов шпинделя; | ||

| 2.2. | Одновременное растачивание соосных отверстий многорезцовой борштангой |

| Sо – подача на оборот шпинделя. Lmax – наибольшая расчетная длина растачиваемого отверстия | ||

| 3. Нарезные работы | |||||

| 3.1. | Нарезание резьбы: - резцом |

| Р – шаг резьбы nвсп – частота вращения шпинделя при вспомогательных ходах. Lвсп – длина вспомогательного хода метчика, плашки | ||

| 3.2. | - на станках с автоматическим циклом |

| |||

| 3.3. | -машинным метчиком; - плашками; |

| |||

| 3.4. | -самооткрывающими головками |

| |||

| 3.5. | - гребенчатой фрезой |  L=1,2π∙D

Sм=nфр∙zфр∙Sz

L=1,2π∙D

Sм=nфр∙zфр∙Sz

| D – диаметр резьбы nфр – частота вращения фрезы, об/мин; zфр – число зубьев фрезы Sz – подача на зуб,мм; | ||

| 3.6. | - дисковой фрезой |  L=(l+l1+l2)q

L=(l+l1+l2)q

| nд – частота вращения детали, об/мин; q- число заходов резьбы (фрезы) | ||

| 4. Фрезерные работы | |||||

| 4.1. | Фрезерование: - цилиндрическими, дисковыми, фасонными и прорезными фрезами; -дисковыми фрезами методом врезания; торцевыми и концевыми фрезами; концевыми фрезами в обход по контуру; - глубинным способом |

| |||

| 4.2. | шпоночных пазов; -Т-образных пазов; - шпоночных пазов при маятниковой подаче |

| |||

| 4.3. | -шлицев червячной фрезой |

| z – число зубьев фрезы | ||

| 4.4. | - круговое на станках непрерывного действия |

| Dфр – диаметр наибольшей окружности, описанной по габаритам фрезеруемых деталей; Q –число деталей на столе станка | ||

| 5. Шлифовальные работы | |||||

| 5.1. | Шлифование: -наружное круглое методом продольной подачи на проход и в упор |

| Sв- продольная или поперечная подача на двойной ход изделия в долях ширины круга; Вк-ширина круга nд- частота вращения детали; К-коэффициент, учитывающий выхаживание и доводку, (К=1,2...1,5); t-глубина резания (припуск) на обработку; | ||

| 5.2. | -наружное врезное |  L=t

L=t

| |||

| 5.3. | -отверстий методом продольной подачи, сквозных и в упор |

| S2х – подача на двойной ход стола. Sрад- радиальная подача круга на оборот детали, мм/об; | ||

| 5.4. | -торцов врезное |  L=t

L=t

| |||

| 5.5. | -плоское, торцом круга на станках с прямоугольным столом |

L=t

L=t

| n2x- число двойных ходов стола в минуту; S2х- подача на двойной ход стола. мм/дв.ход. | ||

| 5.6. | -плоское, торцом круга на станках с круглым столом |

| |||

| 5.7. | - бесцентровое наружное врезное |

| Dвк – диаметр ведущего круга; L=t Nвк- число оборотов ведомого круга; D – диаметр детали. | ||

| 5.8. | - бесцентровое методом продольной подачи |

| |||

| 5.9. | - абразивное резьбонарезание однопрофильное |

| 1,3 – коэффициент, учитывающий вспомогательный ход; | ||

| 5.10. | - многопрофильное резьбошлифование |

L=t

L=t

| 1,5 – коэффициент, учитывающий выхаживание. | ||

| 6. Протяжные работы | |||||

| 6.1. | Протягивание отверстий и шпоночных пазов |

| Vпр – скорость протягивания; Vвсп – скорость вспомогательного хода протяжки. | ||

| 7. Зуборезные работы | |||||

| 7.1. | зубофрезерование цилиндрических зубчатых колес червячными фрезами |

| для прямозубых колес

L= В+l1+l2;

для косозубых колес

В – ширина обрабатываемой поверхности

В – ширина обрабатываемой поверхности

| ||

| 7.2. | зубофрезерование червячных колес -методом радиальной подачи |  L=3mz

L=3mz

| L – длина прохода на один зуб; q- число заходов фрезы. | ||

| 7.3. | - методом тангенциаьной подачи |

| |||

| 7.4. | зубодолбление методом обкатки |  L=1,1π∙m∙z

L=1,1π∙m∙z

| n2x- число двойных ходов долбяка; L=l+l1=l2; При модуле до 3мм l1= 4мм; При модуле 4÷5мм l1= 5мм; При модуле 6÷7мм l1= 6мм; При модуле 8÷9мм l1= 8мм; При модуле 10÷12мм l1= 10мм. | ||

| 7.5. | Зубонарезние модульными фрезами (метод копирования) |

| l – длина нарезаемого зуба, мм; lвр – длина врезания; lп – длина перебега; Sр.х. – минутная подача при рабочем ходе, мм; Sобх. – минутный путь обратного хода, мм; z – число зубьев; i – число ходов; τ – время поворота заготовки на один зуб, мин; t – глубина прорезаемой впадины между зубьями,мм; Dф – диаметр фрезы; Sz – подача на зуб фрезы, мм; n – число оборотов фрезы, об/мин | ||

| 7.6. | зубошлифование цилиндрических колес методом обкатки червячным шлифовальным кругом |

| α = 20º К=1,462 α = 15º К=1,932 L= В+6 мм | ||

| 8. Заготовительные работы | |||||

| 8.1. | фрезерование торцов заготовок |

| L=Dmax | ||

| 8.2. | центрование отверстий |

| L=l+l1 l – глубина центрового отверстия | ||

|

|

|

|

|

|

|

|

|

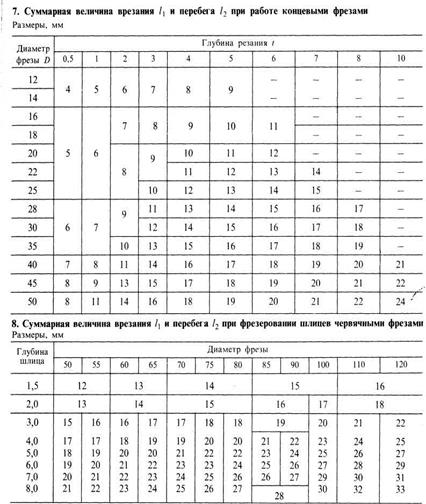

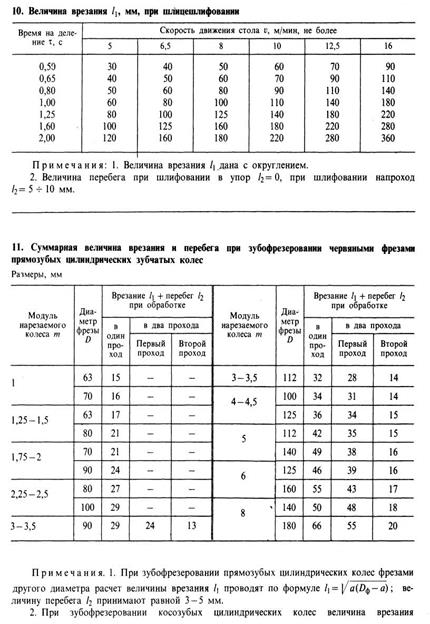

Формулы для определения расчетной длины для различных видов работ приведены в таблицах 2÷12.

Таблица 13.

Продолжение табл. 13.

Продолжение табл. 13.

Продолжение табл. 13.

Таблица 14.

| Вспомогательное время на установку и снятие детали | Установка в самоцентрирующем патроне | ||||||||||

| Вручную | |||||||||||

| № позиции | Способ установки детали | Вес детали в кг до | |||||||||

| 0,25 | |||||||||||

| Время в мин | |||||||||||

| В бесключевом патроне без выверки | 0,09 | 0,12 | 0,16 | 0,19 | 0,24 | - | - | - | |||

| В патроне с креплением ключом | без выверки | 0,17 | 0,25 | 0,35 | 0,42 | 0,50 | 0,65 | 0,80 | 0,95 | ||

| с выверкой на биение мелом | 0,40 | 0,50 | 0,65 | 0,70 | 0,80 | 1,0 | 1,2 | 1,4 | |||

| с выверкой индикатором | 0,8 | 1,0 | 1,3 | 1,5 | 1,7 | 2,0 | 2,4 | 2,8 | |||

| В патроне с креплением пневматическим зажимом | без выверки | 0,11 | 0,13 | 0,17 | 0,21 | 0,25 | 0,3 | 0,36 | 0,42 | ||

| с выверкой на биение мелом | 0,25 | 0,35 | 0,4 | 0,47 | 0,55 | 0,65 | 0,8 | 1,0 | |||

| В патроне на столе станка (вертикальная ось патрона) | 0,14 | 0,19 | 0,25 | 0,3 | 0,35 | 0,40 | 0,47 | 0,55 | |||

| В патроне с разрезной втулкой | 0,19 | 0,28 | 0,38 | 0,5 | - | - | - | - | |||

| В патроне с центром задней бабки при подводе пиноли | вращением маховичка | - | 0,35 | 0,43 | 0,5 | 0,6 | 0,75 | 0,9 | 1,05 | ||

| пневматическим устройством или отводной рукояткой | - | 0,32 | 0,38 | 0,45 | 0,55 | 0,7 | 0,85 | 0.95 | |||

| звездочкой | - | 0,37 | 0,47 | 0,55 | 0,65 | 0,8 | 0,95 | 1,1 | |||

| В патроне с центром задней бабки | с люнетом | - | 0,55 | 0,70 | 0,85 | 0,95 | 1,05 | 1,2 | 1,4 | ||

| с подпором домкратиком | - | - | 0,65 | 0,75 | 0,85 | 0,95 | 1,1 | 1.3 | |||

| В патроне и неподвижном люнете | - | 0,4 | 0,50 | 0,60 | 0,70 | 0,85 | 1,0 | 1,2 | |||

| Вспомогательное время на установку и снятие детали | Установка в тисках | |||||||||||

| № позиции | Способ установки детали | Состояние установочной поверхности | Характер выверки | Количество одновременно устанавливаемых деталей | Вес детали в кг до | |||||||

| 0,25 | ||||||||||||

| Время в мин (на комплект устанавливаемых деталей) | ||||||||||||

| В тисках с винтовым зажимом | Обработанная (или необработанная из проката) | Без выверки | 0,23 | 0,27 | 0,29 | 0,32 | 0,36 | 0,41 | 0,46 | 0,55 | ||

| 0,29 | 0,35 | 0,40 | 0,46 | 0,5 | - | - | - | |||||

| 0,35 | 0,43 | 0,50 | 0,60 | - | - | - | - | |||||

| 0,41 | 0,50 | 0,60 | 0,75 | - | - | - | - | |||||

| 0,55 | 0,65 | 0,80 | - | - | - | - | - | |||||

| 0,70 | 0,80 | 1,0 | - | - | - | - | - | |||||

| 0,85 | 0,95 | 1,2 | - | - | - | - | - | |||||

| Необработанная (отливка) | 0,28 | 0,32 | 0,34 | 0,37 | 0,41 | 0,46 | 0,5 | 0,6 | ||||

| С выверкой рейсмусом | 0,70 | 0,80 | 0,85 | 0,05 | 1,05 | 1,25 | 1,5 | 1,7 |

|

|

|

Окончательные расчеты необходимо представить в виде таблицы. (Табл. 15).

Таблица 15.

| Операция (переход) | То | Тв | Топ | Тто | Торг | Тпз/n Тшт. | Тштк |

Переходы по отдельным поверхностям можно назначить по таблице 13.

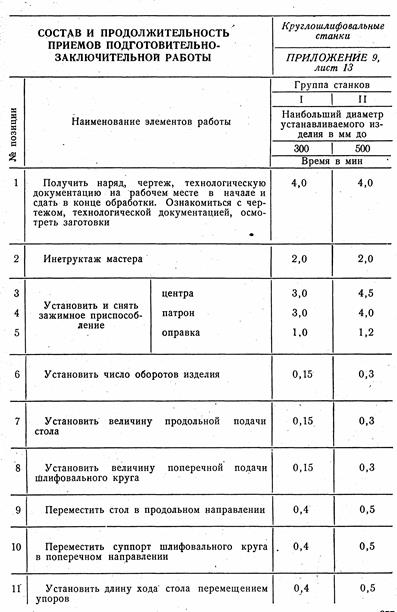

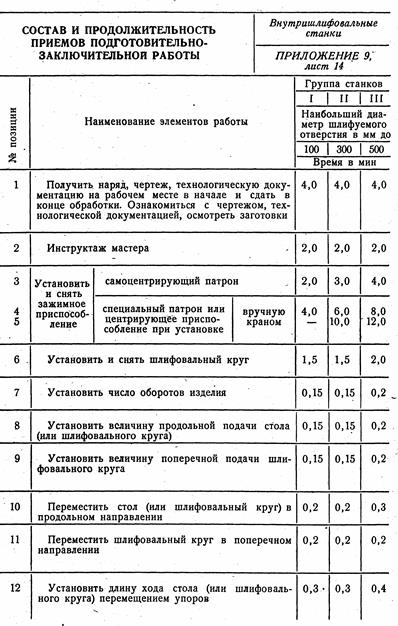

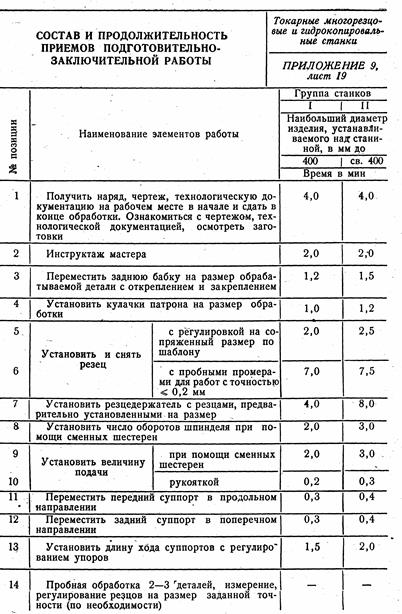

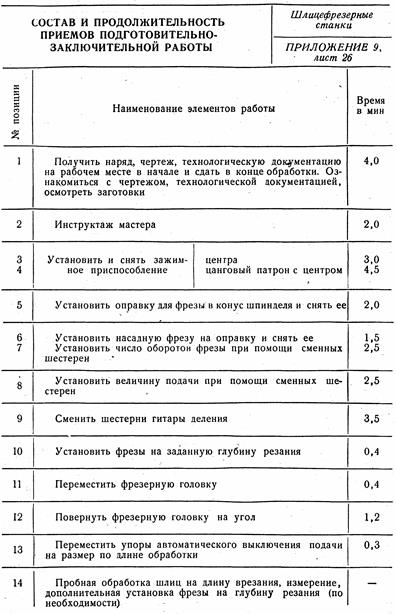

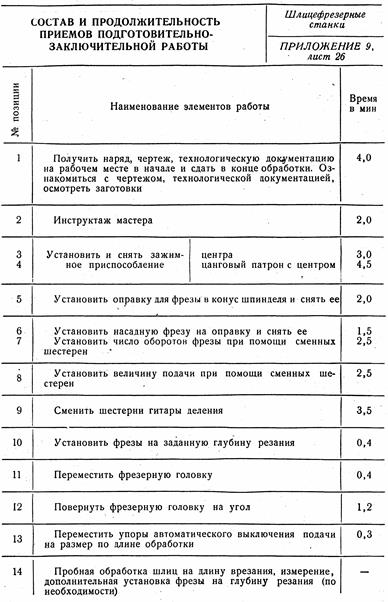

Таблица 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Продолжение табл. 16.

Практическая работа №2

|

|

|