|

Газотурбинные установки малой мощности отечественного и зарубежного производства

|

|

|

|

На Российском рынке энергетического оборудования достаточно широко представлены газотурбинные установки малой мощности, выпускаемые на базе авиационных двигателей такими предприятиями, как «Пермский моторостроительный завод», НПО «Сатурн», «Завод им. В.Я. Климова» и др. Топливом в таких установках является керосин, дизельное топливо, природный газ и попутный газ нефтяных месторождений.

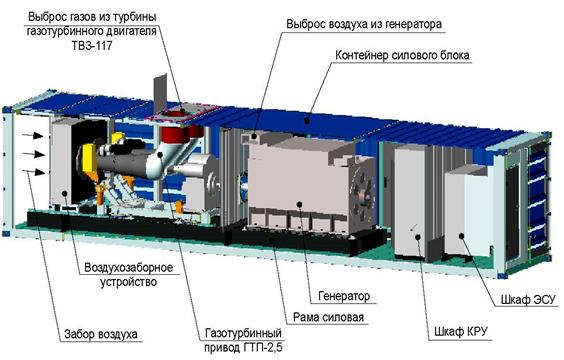

Необходимое оборудование размещается в транспортабельных контейнерах, оборудованных всеми необходимыми системами для их нормальной эксплуатации.

На рис.5.4 представлена типовая модульная газотурбинная установка (газотурбинная ТЭЦ), предназначенная для производства электрической и тепловой энергии.

Модульное исполнение газотурбинных ТЭЦ повышает надежность источника электро - и теплоснабжения и сокращает сроки монтажа от нескольких дней до нескольких недель, в зависимости от комплектации и местных условий.

В табл. 5.1 приводится перечень отечественных и зарубежных предприятий и основные технические характеристики, выпускаемых ими газотурбинных установок для выработки электрической и тепловой энергии.

Особое место в ряду выпускаемых ГТУ зарубежными фирмами занимает микротурбинные установки (МТУ) компании Calnetix Power Solutions. В настоящее время компания выпускает установку мощностью 100 кВт модели ТА-100.

Микротурбинная установка изготовлена по блочно-модульному принципу, позволяющему заменять в случае необходимости отдельный узел, а не изделие в целом, и поставляется в полной заводской готовности. Общий вид микротурбинной установки  представлен на рис.5.5.

представлен на рис.5.5.

Рис.5.4. Типовая модульная газотурбинная ТЭЦ

Рис.5.4. Типовая модульная газотурбинная ТЭЦ

|

|

|

1 - дожимной газовый компрессор; 2 - котел утилизатор; 3 - рекуператор; 4 - воздухозаборник турбогенератора; 5 - воздухозаборник системы охлаждения подкапотного пространства; 6 - шкаф силовой электроники; 7 - масляная система; 8 - турбогенератор; 9 - выход силовых кабелей; 10 - топливная система; 11 - подвод газа; 12 - слив теплоносителя из поддона; 13 - выход горячей воды; 14 - вход холодной воды

В состав установки входят: турбогенератор, камера сгорания, рекуператор, система утилизации тепла с котлом-утилизатором (КУ), маслосистема, топливная система, дожимной газовый компрессор, силовая электроника, цифровая система автоматического управления, воздушная система охлаждения подкапотного пространства и силовой электроники, аккумуляторные батареи.

Принцип работы установки следующий. Очищенный атмосферный воздух попадает в воздухозаборник 4, откуда он поступает на вход в компрессор. В компрессоре воздух сжимается и за счёт этого нагревается до температуры 250 °С. После компрессора воздух поступает в специальный газовоздушный теплообменник (рекуператор) 3, где он дополнительно подогревается до температуры 500 °С. Дополнительный подогрев позволяет примерно в 2 раза повысить электрическую эффективность установки. Далее нагретый сжатый воздух перед камерой сгорания смешивается с газообразным топливом высокого давления, и гомогенная газовоздушная смесь поступает в камеру сгорания для горения. Для повышения давления газа используется штатный дожимной компрессор.

|

|

|

Покидая камеру сгорания, нагретые до температуры 926 °С выхлопные газы поступают в турбину 8, где, расширяясь, совершают работу, вращая её, а также расположенные на этом же валу колесо компрессора и высокоскоростной синхронный генератор.

После расширения в турбине выхлопные газы с температурой 648 °С по газоходу попадают в рекуператор 3, где отдают своё тепло сжатому воздуху после компрессора. Температура выхлопных газов после рекуператора снижается до 310 °С.

На выходе из рекуператора стоит байпасная заслонка, которая направляет выхлопные газы либо по байпасному газоходу, либо напрямую в котёл-утилизатор 2. В котле-утилизаторе (газоводяном теплообменнике) выхлопные газы отдают своё тепло сетевой воде, которая нагревается там до требуемой температуры.

В отличие от других производителей, частота вращения ротора практически не зависит от нагрузки и поддерживается на уровне 68000 об/мин. Это позволяет без дополнительных аккумуляторных батарей в один приём принимать до 100 % нагрузки.

Турбогенератор

Турбогенератор является основной и наиболее наукоёмкой и трудоёмкой частью установки. Общий вид турбогенератора в разрезе показан на рис.5.6.

Таблица 5.1

Технические характеристики газотурбинных двигателей

| Модель | Мощность номинальная, МВт | Расход газа на 100%-й нагрузке, кг/ч | КПД, % | Степень повышения давления | Расход рабочего тела через двигатель, кг/с | Частота вращения выходного вала генератора, об/мин | Температура газов на выходе из двигателя, С° | Давление топливного газа, МПа | |||||||||||||||||||||||||||||||||||||||||||

| Аэросила, НПП, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 1А16-100 | 0,333 | 94,6 | |||||||||||||||||||||||||||||||||||||||||||||||||

| Зоря-Машпроект, НПКГ, ГП | |||||||||||||||||||||||||||||||||||||||||||||||||||

| UGT2500(ДО49) | 2,85 | 28,5 | 16,5 | 14000/3000 | 2,5 | ||||||||||||||||||||||||||||||||||||||||||||||

| Ивченко-Прогресс, ГП | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГТП АИ-2500 | 2,5 | 769,5 | 24,2 | 7,5 | 20,5 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||

| Д-336-1-4 | 4,2 | 26,5 | 27,5 | 8200/3000 | 2,35 | ||||||||||||||||||||||||||||||||||||||||||||||

| Д-336-2-4 | 4,2 | 26,5 | 27,5 | 8200/3000 | 2,35 | ||||||||||||||||||||||||||||||||||||||||||||||

| Калужский двигатель (КАДВИ), ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 9И56 | 0,11 | 3,3 | 1,45 | 38000/8000 | 0,55 | ||||||||||||||||||||||||||||||||||||||||||||||

| 9И56М | 0,155 | 4,2 | 1,48 | 40000/8000 | 0,78 | ||||||||||||||||||||||||||||||||||||||||||||||

| ОКА-1 | 0,155 | 4,7 | 1,70 | 41200/6000 | 0,85 | ||||||||||||||||||||||||||||||||||||||||||||||

| ОКА-2 | 0,2 | 5,0 | 1,76 | 43400/6000 | 1,0 | ||||||||||||||||||||||||||||||||||||||||||||||

| ОКА-3 | 0,265 | 5,7 | 1,93 | 46000/6000 | 1,1 | ||||||||||||||||||||||||||||||||||||||||||||||

| Климов, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ТВ3-117 | 1,1 | 25,4 | 7,88 | -/1500 | 1,2 | ||||||||||||||||||||||||||||||||||||||||||||||

| Мотор Сич, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ТВ3-137 | 1,07 | 5,5 | 7,63 | 15000/1000 | 1,0-1,3 | ||||||||||||||||||||||||||||||||||||||||||||||

| АИ-20 ДМН | 2,5 | 7,48 | 20,8 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||||

| АИ-20-ДМЭ | 2,5 | 7,48 | 20,8 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||||

| ГТЭ-МС-2.5Д | 2,5 | 7,48 | 20,8 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||||

| Пермский моторный завод (ПМЗ), ОАО (УК ПМК) | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГТУ-2.5П | 2,7 | 21,9 | 5,9 | 25,6 | 5500/3000 | 1,0-1,2 | |||||||||||||||||||||||||||||||||||||||||||||

| ГТУ-4П | 4,3 | 24,7 | 7,3 | 29,8 | 5500/3000 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||

| Пролетарский завод, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГТГ-1500-2Г | 1,5 | 6,1 | 11,2 | 12500/1500 | 1,2 | ||||||||||||||||||||||||||||||||||||||||||||||

| Самарский научно-технический комплекс им. Н.Д. Кузнецова (СНКТ), ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| НК-127 | 13,6 | 13000/3000 | 3,0 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Сатурн, НПО, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ДО49Р | 2,85 | 28,5 | 2,1-2,5 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Окончание таблицы 5.1 | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Capstone Turbine Corporation | |||||||||||||||||||||||||||||||||||||||||||||||||||

| C30 | 0,01 | 0,31 | 0,03-0,35 | ||||||||||||||||||||||||||||||||||||||||||||||||

| C65 | 0,065 | 16,4 | 0,49 | 0,52-0,56 | |||||||||||||||||||||||||||||||||||||||||||||||

| C200 | 0,19 | 6,7 | 0,02-0,52 | ||||||||||||||||||||||||||||||||||||||||||||||||

| C200 | 0,2 | 6,7 | 0,52-0,56 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Daihatsu Diesel Mfg. Co. Ltd. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| DT-4 | 0,44 | 2,97 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-6 | 0,66 | 4,72 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-4W | 0,88 | 41.5 | 5,94 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-10 | 1,1 | 8,23 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-10A | 1,3 | 41,5 | 8,23 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-14 | 1,5 | 40,7 | 10,2 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-20 | 2,2 | 41,9 | 14,8 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-10W | 2,25 | 40,7 | 16,47 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-10AW | 2,6 | 41,5 | 16,47 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-14W | 40,7 | 20,43 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-20W | 4,4 | 41,9 | 29,79 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| Distributed Energy Systems Corp. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| MT-100 | 0,1 | 4,5 | 0,79 | 0,6-0,95 | |||||||||||||||||||||||||||||||||||||||||||||||

| Mitsui Engineering & Shipbuilding Co. Ltd. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| SB5 | 1,1 | 25,5 | 25600/3000 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||||

| SB15 | 2,7 | 25,6 | 13070/3000 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||||

| MSC4Q | 3,5 | 27,9 | 9,7 | 18,6 | -/1500 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||

| MSC5Q | 4,3 | 29,3 | 10,3 | 19,1 | -/1500 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||

| OPRA Tecnologies ASA | |||||||||||||||||||||||||||||||||||||||||||||||||||

| OP 16-2GL | 27.8 | 6.7 | 8.8 | 26000/1500 | 1,6-2,0 | ||||||||||||||||||||||||||||||||||||||||||||||

| PBS Velka Bites, a. s. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| TE 100G | 0,1 | 71,3 | 3,9 | 56000/52400 | 1,2-1,5 | ||||||||||||||||||||||||||||||||||||||||||||||

| Pratt & Whitney Canada | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ST5 | 0,457 | 139,6 | 23,5 | 7,3 | 2,4 | 30000/3000 | |||||||||||||||||||||||||||||||||||||||||||||

| ST6L-721 | 0,508 | 156,2 | 23,4 | 7,3 | 33000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||

| ST6L-795 | 0,678 | 197,7 | 24,7 | 7,3 | 3,3 | 33000/3000 | |||||||||||||||||||||||||||||||||||||||||||||

| ST6L-813 | 0,848 | 7,3 | 30000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||||

| ST6L-90 | 1,18 | 7,3 | 5,3 | 30000/3000 | |||||||||||||||||||||||||||||||||||||||||||||||

| ST18A (DLE) | 1,96 | 30,2 | 13,7 | 8,4 | 20000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||

| ST18A (WLE) | 2,02 | 28,3 | 13,7 | 9,2 | 20000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||

| ST30 | 3,3 | 16,6 | 14,4 | 14875/3000 | |||||||||||||||||||||||||||||||||||||||||||||||

| ST40 | 16,6 | 15,1 | 14875/3000 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Rolls –Royce Power Engeneering Plc (Power Generation) | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 501-KC5 | 4,1 | 15,5 | 13600/3000 | 1,6-2,0 | |||||||||||||||||||||||||||||||||||||||||||||||

| 501-KB5 | 4,8 | 9,4 | 15,4 | 14600/3000 | 1,8-2,2 | ||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

Рис.5.6. Турбогенератор в разрезе:

1 - корпус; 2 - корпус статорной части; 3 - маслопровод (подвод масла); 4 - воздухопровод для поддува лабиринта; 5 - диффузор; 6 - сопловый аппарат; 7 - жаровая труба; 8 - свеча зажигания; 9 - топливный коллектор; 10 - колесо турбины; 11 - колесо компрессора; 12 - лабиринтное уплотнение; 13 - гидродина-

мический подшипник; 14 - статорные обмотки; 15,17 - горловина слива масла; 16 - постоянные магниты; 18 - ротор; 19 - керамический подшипник качения

Это высокооборотный одновальный агрегат с частотой вращения ротора 68000 об/мин. Конструктивно он выполнен в едином корпусе, в котором устанавливается ротор. К корпусу со стороны турбины пристыковывается камера сгорания, представляющая собой отдельный самостоятельный узел.

Ротор, изображенный на рис.5.7, является наиболее ответственной частью турбогенератора.

На одном валу, который изготовлен из высокопрочной стали, последовательно размещены:

- втулка (ротор) высокоскоростного синхронного генератора с двумя запрессованными постоянными магнитами;

- колесо одноступенчатого центробежного компрессора;

- колесо одноступенчатой центростремительной турбины.

Ротор турбогенератора устанавливается на двух опорах: первая опора перед передним торцом втулки генератора, а вторая - между втулкой генератора и колесом компрессора.

Первой опорой является упорный подшипник качения с керамическими шариками, второй – гидродинамический подшипник. Оба подшипника охлаждаются и смазываются высококачественным синтетическим маслом.

Рис.5.7. Общий вид ротора

Отличительной особенностью конструкции ротора является консольная схема размещения колёс компрессора и турбины. Такое конструкторское решение позволило вынести все подшипники из горячей зоны, что значительно уменьшило безвозвратные потери масла, уменьшило производительность насоса маслосистемы, позволило увеличить сроки замены масла и масляного фильтра.

Использование высокоскоростного синхронного генератора и полупроводникового преобразователя напряжения позволило избавиться от «ахиллесовой пяты» большинства газовых турбин малой мощности – редуктора.

|

|

|

Камера сгорания

Камера сгорания, изображенная на рис.5.8, обеспечивает преобразование химической энергии газообразного топлива в тепловую энергию рабочего тела.

Конструкция камеры противоточная, кольцевая, с многоточечной подачей газообразного топлива через отдельные инжекторы. Камера выполнена из расчета длительной работы как при частичных, так и полных нагрузках установки.

Камера сгорания состоит из следующих основных элементов: корпуса; топливного коллектора, топливных инжекторов, жаровой трубы, свечи зажигания, проставки.

Газообразное топливо подаётся через 12 инжекторов на вход в камеру под давлением 0,5-0,6 МПа.

Рис.5.8. Конструкция камеры сгорания:

1 - жаровая труба; 2 - инжекторы; 3 - топливный коллектор; 4 - корпус камеры сгорания; 5 - элементы для крепления жаровой трубы к корпусу; 6 - свеча зажигания; 7 - проставка

Рекуператор

Газовоздушный рекуператор предназначен для повышения электрического КПД установки за счёт дополнительного подогрева воздуха после компрессора. Нагрев воздуха происходит за счёт теплоты выхлопных газов турбины (рис.5.5).

Рекуператор представляет собой газовоздушный пластинчатый теплообменный аппарат, внешний вид которого представлен на рис.5.9. Экономия топлива в установке происходит за счёт увеличения температуры воздуха, который поступает в камеру сгорания из воздушного компрессора.

Система утилизации тепла с котлом-утилизатором

Система утилизации тепла предназначена для подогрева сетевой воды до заданного значения за счет использования теплоты выхлопных газов.

Регулирование параметров воды на выходе из котла-утилизатора осуществляется за счёт перепуска выхлопных газов через байпасную магистраль.

Рис.5.9. Общий вид рекуператора

В состав системы входят: котел-утилизатор с байпасной заслонкой, байпасная магистраль, расходомер для измерения потока теплоносителя, приборы для измерения температуры теплоносителя на входе и на выходе из котла-утилизатора, приборы для измерения температуры выхлопных газов на входе и на выходе из котла-утилизатора, реле максимального давления на выходе из котла-утилизатора.

Система воздушного охлаждения

Система воздушного охлаждения предназначена для надёжного отвода тепла от тепловыделяющих элементов (турбогенератора, рекуператора, силовой электроники, котла-утилизатора, маслорадиа-

тора дожимного компрессора, маслорадиатора маслосистемы), находящихся внутри микротурбинной установки.

Внутри установки находятся вентиляторы, которые обеспечивают принудительное движение воздуха. Места забора и выброса воздуха показаны на рис.5.10.

Воздух, направляемый для охлаждения узлов и агрегатов, находящихся в подкапотном пространстве, разделяется на две части. Первая часть идёт на охлаждение маслорадиатора, турбогенератора, рекуператора и котла-утилизатора. Движение воздуха обеспечивает вентилятор маслорадиатора. Вторая часть идёт на охлаждение силовой электроники и радиатора дожимного компрессора. Движение воздуха обеспечивает вентилятор, расположенный в нижней части микротурбинной установки.

Выход воздуха из установки происходит в задней части установки через два прямоугольных отверстия.

Рис.5.10. Места забора и отвода воздуха из подкапотного пространства:

1 - воздух для охлаждения подкапотного пространства; 2 - воздух в газотурбинный генератор; 3 - выход выхлопных газов; 4 - воздух для охлаждения силовой электроники; 5 - выход охлаждающего воздуха (верхнее отверстие); 6 - выход охлаждающего воздуха (нижнее отверстие)

Технические характеристики микротурбинной установки TA-100 RCHP (по данным завода изготовителя) приведены в табл. 5.2.

Таблица 5.2

Технические характеристики установки TA-100 RCHP

| Показатели | Размерность | Величина |

| Электрическая мощность | кВт | |

| Тепловая мощность (ГВС/отопление) (49/60) (70/95) | кВт | 172 / 160 |

| КПД электрический | % | |

| КПД полный | % | > 75 (%) |

| Величина тока при нагрузке 100 % | А | |

| Максимальное значение тока (перегрузка) в течение 5 секунд | А | |

| Расход газа в режиме номинальной мощности | нм3/ч | 39/34 |

| Длина (в помещении /нар. исп) | мм | 3111,5 / 3316,5 |

| Ширина (в помещении /нар. исп) | мм | 917 / 917 |

| Окончание табл. 5.2 | ||

| Высота (в помещении /нар. исп) | мм | 2123 / 2250 |

| Масса (в помещении /нар. исп) | кг | 1814 / 2040 |

| Тип электрического генератора | высокооборотный, с двумя постоянными магнитами | |

| Частота вращения ротора | об/мин | |

| Расход воздухагазотурбинного агрегата | кг/с | |

| Максимальное аэродинамическое сопротивле- ние выхлопного тракта | Па | |

| Расход воздуха на охлаждение силовой электроники | нм3/с | 0,38 |

| Расход воздуха на охлаждение масляной системы, котла-утилизатора и дожимного компрессора | нм3/с | 0,755 |

| Максимальное аэродинамическое сопротив- ление присоединяемого газохода выхлопных газов | Па | |

| Максимальное аэродинамическое сопротив- ление присоединяемого воздуховода для отвода охлаждающего воздуха от масляно-воздушного радиатора и котла-утилизатора | Па | |

| Максимальное аэродинамическое сопротив- ление присоединяемого воздуховода для отвода охлаждающего воздуха от силовой электроники и дожимного компрессора | Па | |

| Избыточное давление газа на входе в дожимной компрессор | кПа | от 0,5 до 35 |

| Объём масляного бака | л | |

| Температура выхлопных газов на входе в котел-утилизатор | °С | |

| Температура выхлопных газов на выходе из котла-утилизатора | °С | |

| Температура воды на входе в котел-утилизатор | °С | |

| Температура воды на выходе из котла-утилизатора | °С | |

| Минимальный рекомендуемый расход воды | л/мин |

|

|

|