|

14 вопрос. 15 Конструктивные особенности приемных коробок, корпуса, шнекового вала, а также футеровки и мундштука пресса пластического формования. Преимущества и недостатки конструкций различных узлов пресса.

|

|

|

|

14 вопрос

- Ленточные пресса без вакуумирования массы (устройство, принцип работы, назначение основных узлов и их конструктивные исполнения и т. д. )

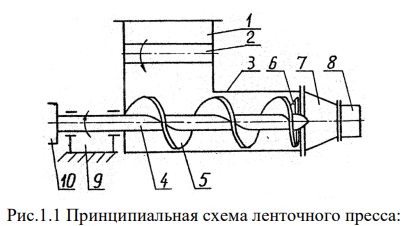

1 – приемная коробка; 2 – питающий валок; 3 – корпус пресса; 4 – вал лопастной; 5 – лопасть; 6 – концевая лопасть; 7 – головка пресса; 8 – мундштук; 9 – опоры лопастного вала; 10 – привод пресса

Масса, поступающая в приемную коробку, вдавливается питающим валком в пространство между лопастями. Лопасти захватывают массу и проталкивают ее через корпус в прессовую головку, где происходит уплотнение массы. Далее масса выталкивается через мундштук в виде плотного бруса. Назначение мундштука – придать прессуемому изделию требуемую форму и размеры. Винтовые лопасти пресса служат для перемещения, транспортирования и экструзии массы.

15 Конструктивные особенности приемных коробок, корпуса, шнекового вала, а также футеровки и мундштука пресса пластического формования. Преимущества и недостатки конструкций различных узлов пресса.

Приемная коробка

Приемная коробка служит для приема массы и дальнейшего захвата ее лопастями винта. В приемной коробке на современных прессах устанавливается питающий валок (рис. 1. 5, а). В более ранних конструкциях устанавливалось два питающих валка или лопастных вдавливателя (рис. 1. 5, б, в).

Проведенные исследования показали, что установка двух питающих валков или вдавливателей с одной стороны, способствует лучшему захвату массы лопастным валом, а с другой – приводит к значительному возрастанию потерь энергии. Кроме того, ухудшаются свойства массы, приводящие к появлению остаточных упругих напряжений из-за многократного сдавливания. Это приводит к ухудшению качества готовых изделий. При установке одного питающего валка для надежного затягивания материала должно соблюдаться условие по углу захвата, аналогичное условию для валковых дробилок:

|

|

|

aЗАХВ £ 2j ,

где φ – угол трения. Экспериментально найдено, что оптимальный установочный угол составляет α = 35º ……50º (рис. 1. 5, а, б).

При таком значении достигается наилучшая захватывающая способность и наибольшая ширина загрузочного отверстия. Большие значения установочного угла соответствуют более влажным глинам. Оптимальный зазор между поверхностью питающего валка и наружной кромкой лопастей винта установлен экспериментально (1) и составляет 2…. 3 мм. Диаметр питающего валка несколько меньше диаметра лопастей вала, обычно принимают r/R = 0, 7…. 0, 75, где r и R соответственно радиус питающего валка и лопастного вала. С учетом данного соотношения из выражения (2) следует, что горизонтальное смещение S оси питающего валка от наружной кромки лопастей шнека составляет S = (0, 1….. 0, 4)R.

Длина питающего валка (длина приемной коробки) должна приниматься равной шагу винта с тем, чтобы затянутая масса за один оборот поступала в корпус пресса.

Корпус

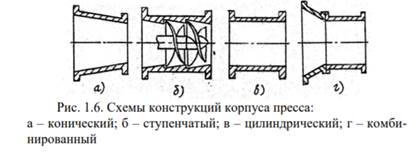

Корпус является основной рабочей частью ленточного пресса. В зависимости от физико-механических свойств глиняной массы применяются корпуса различной конструкции. В настоящее время существуют конические, цилиндрические, ступенчатые и комбинированные корпуса (рис. 1. 6).

Конический корпус применяется при прессовании «тощих» глин. По конструкции он представляет собой усеченный конус. В нем происходит значительное уплотнение массы. Однако при такой конструкции резко возрастает сила трения, которая препятствует продвижению глиняной массы к прессовой головке. Это происходит за счет разложения осевой силы на две составляющие. Нормальная составляющая вызывает дополнительную силу трения, на преодоление которой необходима дополнительная энергия тем большая, чем больше конусность корпуса. При износе лопастей для конических корпусов возрастает вероятность возврата глиняной массы к приемной коробке, кроме того, усложняется подгонка лопастей и их ремонт.

|

|

|

Комбинированные корпуса по конструкции представляют сочетание конического и цилиндрического. Для них характерны те же недостатки, что и для конических корпусов. Комбинированные корпуса не получили большого практического распространения и в основном применяются для глин средней пластичности.

Ступенчатый корпус выполнен с кольцевыми уступами, в которые входят лопасти винта. За счет кольцевых уступов происходит торможение возврата глиняной массы в направлении к приемной коробке. Однако по мере износа лопастей внутри каждой секции происходит циркуляция глиняной массы. Это приводит к снижению производительности пресса. Для ступенчатого корпуса усложняется ремонт шнекового вала. Кроме того, такая конструкция корпуса не позволяет сразу обнаружить износ лопастей.

Наиболее широкое распространение получили цилиндрические корпуса (рис. 1. 7). Они по конструкции являются наиболее надежными и простыми. Такая конструкция корпуса позволяет точно устанавливать необходимый зазор между кромками лопастей вала и корпусом. Обычно этот зазор составляет 2…3 мм. В корпусе данной конструкции устанавливается лопастной вал с 2…3, 5 витками. Все это предотвращает обратное движение массы. Корпус, как правило, изготовлен из отдельных колец или разъемным в горизонтальной плоскости.

|

|

|